基于ABAQUS的空壓機曲軸帶狀切屑有限元仿真分析

戴張祥 鄭吉明 查長禮 江貴生

摘 要:利用ABAQUS有限元仿真軟件對空壓機曲軸帶狀切屑進行研究,并對多參數帶狀切屑數據進行處理和分析。結果表明:在進給量f和被吃刀量ap相同的情況下,隨著切削速度的提高,帶狀切屑狀態逐步提升,且存在極限值。

關鍵詞:切削速度;帶狀切屑;有限元仿真

實現機械制造工藝的高效率、高精度、高品質加工,須以金屬切削加工技術的一系列研究作支撐[1]。金屬切削加工中的溫度[2]、振動[3]及切削變量[4]等均對切屑的形成有著極大影響。

一、有限元仿真模型構建

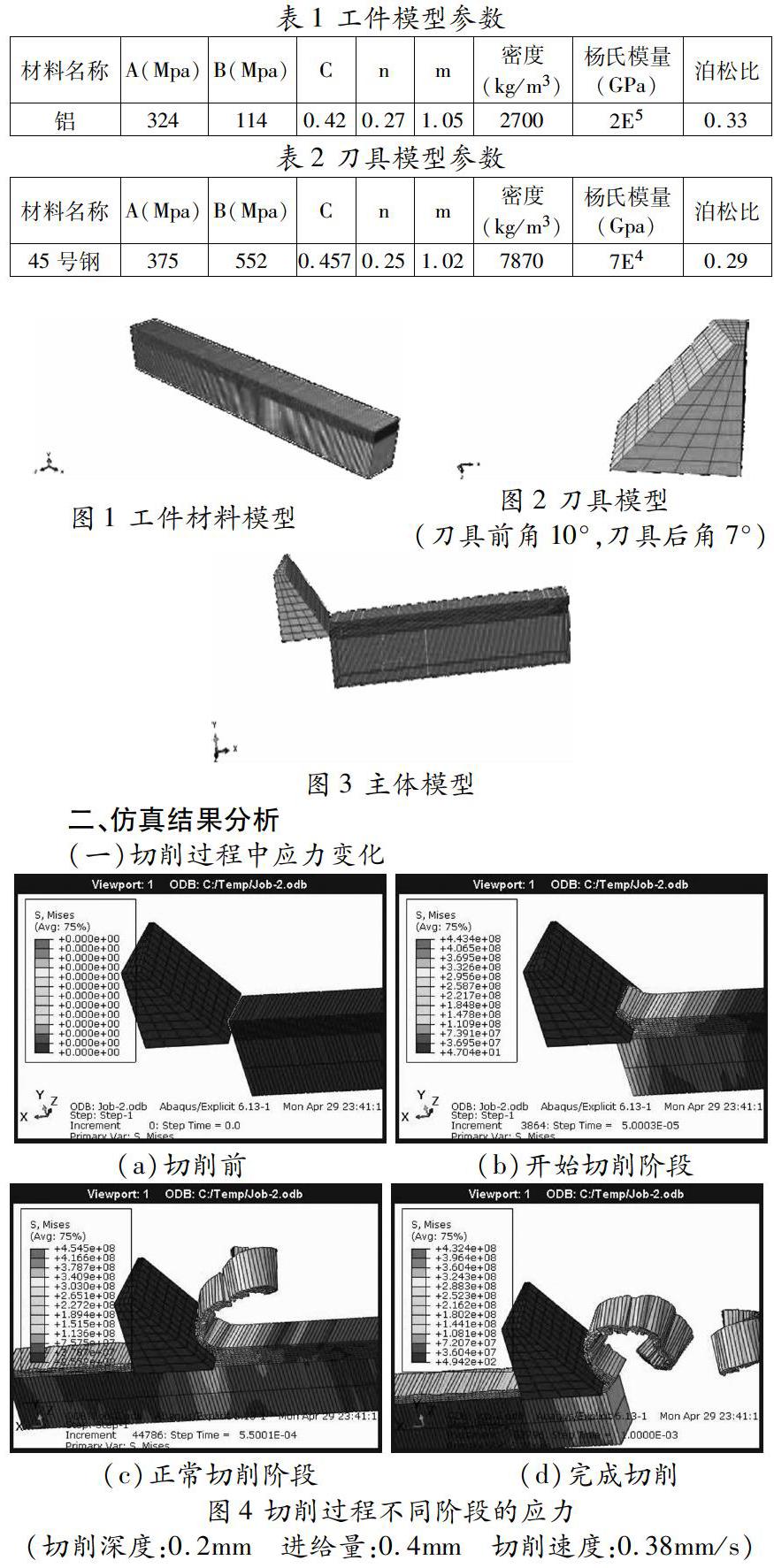

采用Johnson-Cook本構模型,并通過ABAQUS軟件建立有限元分析模型(如圖1、2和3所示),相關參數如表1、2所示。切削過程中,轉速n分別設定為360r/min、530r/min、750r/min、958r/min;切削速度v分別設定為0.38mm/s、0.55mm/s、0.76mm/s、1.0mm/s。

二、仿真結果分析

(一)切削過程中應力變化

由圖4可知:切削初始應力逐漸增大,達到最大時又出現一定幅度的減小,之后保持不變,直至結束時快速減小。

(二)切削速度對于帶狀切屑形態的影響

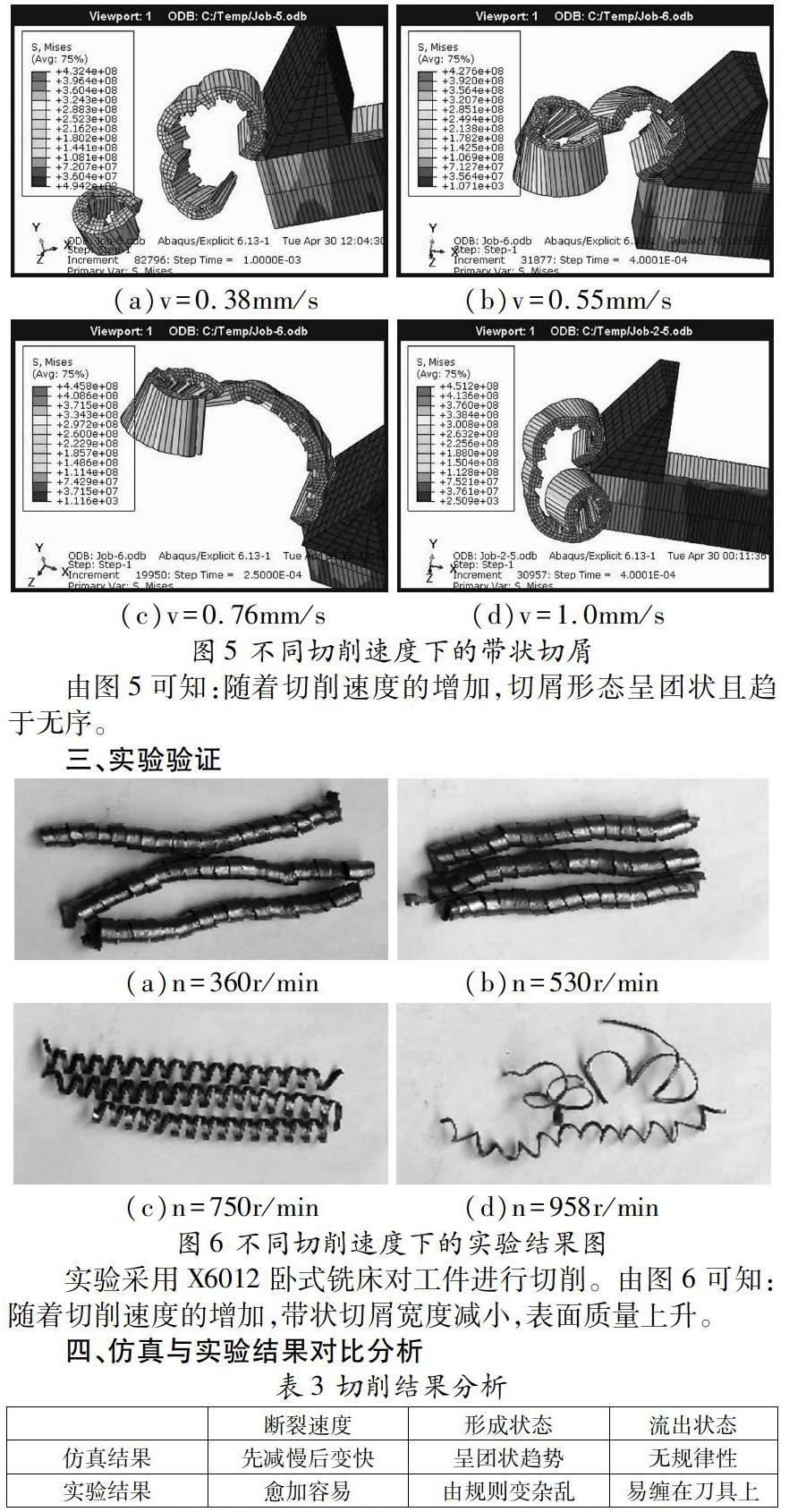

由圖5可知:隨著切削速度的增加,切屑形態呈團狀且趨于無序。

三、實驗驗證

實驗采用X6012臥式銑床對工件進行切削。由圖6可知:隨著切削速度的增加,帶狀切屑寬度減小,表面質量上升。

四、仿真與實驗結果對比分析

由表3可知:隨著切削速度的增加,帶狀切屑狀態由有序轉至無序。

五、結論

工件受刀具擠壓發生彈性形變后,應力逐漸增大并產生塑性變形滑移,金屬層被擠裂形成切屑;隨著切削速度的增加,帶狀切屑向節狀切屑變化,切屑形態更易斷裂,但表面質量明顯變好。

參考文獻:

[1]張娜.論述金屬切削加工精度的工藝與方法研究[J].世界有色金屬,2019(08).

[2]徐念偉,付秀麗,郝宗成,席曉瑩.金屬切削加工瞬態溫度測量研究綜述[J].工具技術,2019,53(02):3-7.

[3]楊新一,張文明,王勃,蘭起洪,李奔.金屬切削加工振動機理及工程消除方法[J].新技術新工藝,2018(05):61-65.

[4]黎險峰,董海,張弘弢,宋庭科.高速切削淬硬模具鋼切屑形成機理的試驗研究[J].工具技術,2011,45(03):28-31.

項目來源:安徽省高校自然科學重點研究項目“基于聲波能場的金屬微/介觀尺度成形機理及智能預測模型研究”(KJ2019A0576),安徽省高校自然科學重點研究項目“活塞式空壓機冷卻系統仿真與優化設計”(KJ2018A0370)

作者簡介:戴張祥(1998-),男,安徽淮南人,本科,研究方向:結構設計及有限元分析。

*通訊作者:查長禮。