LF爐精煉工藝優化和設備改造生產實踐

(河北省唐山市曹妃甸工業區首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063000)

LF爐在初期時主要使用其對特殊鋼進行精煉加工處理,通過渣精煉、氬氣攪拌以及電弧加熱技術進行加工。LF爐具有非常高的使用價值,其具有多種冶煉功能,并且對其的使用具有較高的靈活性,因此,目前我國許多的普鋼生產廠也大范圍的使用LF爐。LF爐可以處理的鋼的范圍從普鋼到特殊品種鋼,因此,在我國的鋼生產市場中具有非常重要的地位,企業如果可以通過精煉工藝以及進行設備改造,提升鋼水純凈度與冶煉鋼的效率,便可以降低冶煉鋼的成本,從而幫助企業賺取更多的經濟收益,有助于企業未來的發展。

1 LF爐精煉的原理

使用LF爐冶煉鋼可以獲得較高的脫硫與脫氧結果。在LF爐的還原性、高堿精煉以及池攪拌的作用下,鋼水具有非常高的脫硫的作用。同時,其使用擴散脫氧的方法,可以把脫氧產物排到渣里,通過具有高流量的氬氣對還原渣的環境以及冶煉的環境進行攪拌,從而實現將高沉淀脫氧去除率降低與渣鋼間氧傳輸速率的提升。在LF爐中,其脫硫與脫氧具有相互作用的效果,因為如果其具備優良的脫氧能力,所以含有質量分數較高的氧化鈣,同時氧化鐵的質量分數會減少,所以脫硫的環境更加有利。再者,在LF爐中,通過底吹透氣磚可以實現較高的脫氣去雜的能力,在鋼水中出現因為輸送氬氣而產生的小氣泡可以通過上浮運動幫助增加鋼水氣體含量并且提升非金屬雜物上浮的速度,從而將鋼水與非金屬雜物排除。

2 LF爐精煉工藝優化與設備改造的生產實踐

2.1 LF爐精煉工藝優化與設備改造的思路

以某一鋼軋廠的LF爐進行研究,提升LF爐的脫氧能力,從而提升造渣速率,減少冶鋼的成本,將鋼水的純凈度提升,減少冶煉的時間,減少冶煉中能源與物料的使用,提升鋼種成分的命中率,優化精煉鈣處理工藝,增加含鈣包芯線的吸收率,增加鋼水改質效果,減少鈣處理成本。

2.2 LF爐精煉工藝優化與設備改造的方法

(1)LF爐脫氧工藝優化:①分析與優化分渣的氧化性:第一,需要將轉爐下渣率降低,在擋渣出爐時以擋渣錐作為輔助,并且在轉爐下增加檢測設備,從而保證低于80毫米的鋼包下渣量。第二,需要將鋼水的終點氧含量降低,保持320×10-6的中高碳鋼氧位。第三,完善轉爐合金脫氧制度,即將鋼砂鋁與鋼錳鈦在出鋼的1/4或1/5的時候加入進行鋼水預脫氧,加入了合金后,還需要加入2kg/t的石灰頂渣,從而實現預造渣,并且渣洗鋼水。②研究與優化造渣脫氧物料:首先,需要根據冶煉鋼種的特點,需要引進鋁鈣復合脫氧造渣劑等新型的脫氧物料,因為其含散布在脫氧球中細小片狀的鋁,因此可以提升鋼渣的脫氧效率,并且減少出現包蓋除塵所導致的鋁片的浪費,同時與氧化鈣進行反應幫助脫硫效率提升,減少氧化錳與氧化鐵在鋼渣中的含量,提升脫氧效果,并且減少脫氧物料的成本約每噸0.7元。③優化鋼包底吹氬:首先,需要明確底吹氬制度,確保此過程具備完善且清晰的規定,其次,需要提升吹氬流量控制的精確度,從而提升其非金屬雜物的上浮速率,幫助鋼水提升純凈度,減少冶煉的時間。對熱軋部吹氬設備進行了升級改造,實現對每個階段的氬氣流量進行有效控制。第一,站外待冶煉階段以每分鐘50~200L為準,對其進行靜吹弱攪拌;第二,以每分鐘100~300升的過程流量保障鋼水不裸露;第三,使用每分鐘300~600升的速度作為電升溫等強度攪拌速度,確保埋弧效果并均勻鋼水溫度;第四,以每分鐘800~1000升的脫氧脫硫強攪拌速度實現提升冶煉節奏與效率。

(2)研究與推廣LF快速冶煉工藝。①優化轉爐工藝與鐵水預處理:第一,需要將入爐原材料、扒渣率以及入爐鐵水脫硫率進行嚴格的控制,從而實現轉爐終點硫含量下降,精煉脫硫更加容易。第二,需要制定爐后脫氧造渣制度,將頂渣、脫氧劑以及合金料的固化出鋼順序進行嚴格的控制,并且預造渣與預脫氧鋼水。②優化精煉進站條件:需要確保溫度與轉爐成分的合格水平,保證其達到90%以上的合格率,并且確保具有95%以上的大包成分。③優化生產組織模式:降低轉爐、精煉以及連鑄鋼水的溫降,需要在20分鐘之內完成蹲鋼,并且在15分鐘以內完成精煉與連鑄,實現鋼包周轉數最小,由15減少至13。④利用熱態渣循環:對熱態鋼渣進行循環使用,幫助減少對造渣劑的使用量,提升LF爐的熱效率與穩定性,從而實現增加鋼包的壽命并且增加金屬的獲取量,實現熱態渣的回收率高于93%。

(3)優化冶煉工藝。①快速造渣工藝:為了優化冶煉工藝,需要使用復合脫氧造渣劑從而對鋼渣的含量進行調整,提升其夾雜物的吸附水平以及其的流動性。再者,對于鋼渣的脫氧工作可以使用新型鋁從而提升白渣形成速度;其次,需要對熔渣物的機構進行調整,將價格較高且容易導致溫度損失的螢石換成價格便宜粉末狀且含有較高氟化鈣熔渣劑與螢石面,減少溫降損失,并且提升鋼渣的黏度。②一次性喂鋁脫氧工藝:對鋼水脫氧時使用一次性喂鋁,通過調節鋼種鋁實現對喂入鋁線次數的減少,通過一次性喂入鋁線,達到鋼中w(Als)≥230×10-6,實現減少二次補鋁的頻率與次數,提升精煉脫氧的效率,幫助夾雜物上浮,有助于鋼水提升質量。

(4)優化鈣鋁包芯線。使用新型的由鋁粒的包裹鋼殼并使用純鈣錠高壓熱拔抽拉的純鈣棒,即復合鈣鋁包芯線,其具有喂線前后溫降小以及喂線時間短,喂線量少但收得率高的特性。

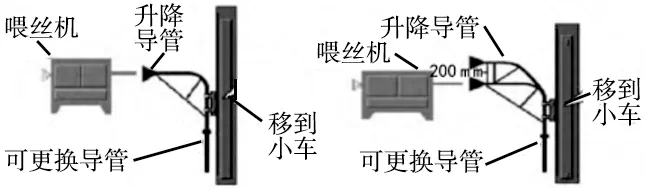

(5)使用新型喂絲導管。鋼的凈空與回澆余量、鋼包包齡以及轉爐出鋼量有非常大的關系,鋼渣界面與喂絲導管的距離會受到鋼包凈空的影響,且會導致鈣線深度變淺,會導致劇烈翻騰,降低鈣線的吸收率,因此,需要使用新型的喂絲導管,如圖1所示。

圖1 改進前與改進后的喂絲導管

3 LF爐精煉工藝優化與設備改造的生產實踐成果

提升了夾雜物上浮的速率,增加了夾雜物的吸附能力,提升了還原渣成渣速率,降低了氧化物含量,并且提升了鋼水的質量,并且減少脫氧物料的成本約每噸0.7元。穩固鋼水的質量,減少精煉的時間達到其在25分鐘以內,并且改善了精煉電耗,從每噸8千瓦時減少到每噸26千瓦時;實現了40%的一次喂鋁率,減少二次喂鋁占總爐數到70%,有效的減少了鈣處理前鋁線喂入量;通過對熔渣劑以及螢石面替換螢石,實現了使用量站全部調渣物料的65%。

4 結語

為了提升冶鋼企業冶鋼的效率,增加冶鋼的質量,獲取更高的經濟收益,提升其市場競爭力,需要對LF爐的精煉工藝進行優化,并且對設備進行改造,其方法為通過分析與優化分渣的氧化性、研究與優化造渣脫氧物料以及優化鋼包底吹氬實現LF爐脫氧工藝優化;通過優化轉爐工藝與鐵水預處理、優化精煉進站條件、優化生產組織模式以及利用熱態渣循環研究與推廣LF 快速冶煉工藝;通過快速造渣工藝以及一次性喂鋁脫氧工藝優化冶煉工藝。