論2×300MW CFB機組鍋爐冷渣器技術改造

(臨渙中利發電有限公司,安徽 淮北 235139)

1 系統概況

臨渙中利發電有限公司2×300MW機組鍋爐設計為亞臨界自然循環流化床鍋爐。鍋爐蒸發量1075t/h,采用單鍋筒、雙布風板、平衡通風、一次中間再熱、汽包鍋爐。燃用矸石、煤泥和中煤的混合燃料、固態排渣。基建時,每臺鍋爐采用四臺改進型風水聯合冷渣器產品。但是,由于實際運行中燃料中摻燒的煤泥比例超過設計值較多,風水聯合冷渣器故障頻發,影響機組安全、穩定、經濟運行,不符合“資源節約型,環境友好型”的企業宗旨。經過調研,最終將兩臺爐的風水聯合冷渣器分批改造為滾筒式冷渣器。這項技術改造不僅美化了現場環境,達到了有效抑塵的目的,還有效地提升了機組安全性和經濟性。

2 改造前存在的問題

兩臺爐風水聯合冷渣器運行期間暴露出許多問題,主要集中在以下幾方面:

(1)冷渣器進渣門故障多,渣量控制困難,安全隱患大。風水聯合冷渣器采用進渣門調整進渣量。進、排渣門采用氣動與手動混合型插桿閥結構。正常運行時,手動插桿關閉,通過氣動插桿開度大小控制爐膛向冷渣器的排渣量。實際運行中經常出現進渣門部位堵塞,下渣不暢現象。通過人工捅渣、清堵時,勞動強度大、人員與設備安全隱患大。進渣管堵塞,冷渣器無法正常投運,爐膛床壓控制困難,時常造成爐膛兩側布置板出現“翻床”現象,嚴重時造成鍋爐停運。冷渣器事故排渣部位出現過數次捅渣人員不同程度的燙傷事故,并出現因捅渣突然疏通時,不能即時關閉進渣門,造成冷渣器高溫室大量進渣,高溫段冷卻水溫度驟升而汽化現象。

(2)冷渣器內部結焦頻繁,對煤種適應性差,運行調整困難。鍋爐排渣過程中大顆粒含量偏高時,爐膛排渣口、冷渣器以及其進、排渣管道內經常出現排渣不暢、頻繁結焦現象。尤其是當煤泥摻燒量較大或鍋爐燃燒調整不當時,造成一些未燃燼的煤泥塊從爐膛排出后,在冷渣器及其進出口管道內產生二次燃燒、結焦等嚴重后果。由于鍋爐爐膛采用雙布風板結構,當單側排渣不暢,兩側床壓差過大時,會造成“翻床”現象,控制不及時造成機組非停事故。

(3)風帽磨損嚴重。風水聯合冷渣器內部風帽的磨損使爐渣在冷渣器內部的走向不符合設計要求,局部造成死區,使局部結焦的可能性增大,影響排渣效果。

(4)灰渣大量泄漏影響文明生產工作。大量的紅渣通過冷渣器事故放渣管,排放至鍋爐零米,造成大量揚塵,使鍋爐房環境衛生治理非常困難。

3 改造可行性及方案

滾筒式冷渣器在國內410~480t/h循環流化床鍋爐上已廣泛應用。滾筒式冷渣器主要由內部固定螺旋片的雙層密封套筒、進料口、進出水旋轉接頭、傳動裝置、底座和控制部分組成。

鍋爐排出的高溫底灰從進渣口進入筒體,在筒體內螺旋片導流流向排渣口并拋灑熱渣。滾筒式冷渣器具有以下特點:一是較高的冷卻效率,能夠解決風水聯合冷渣器冷卻能力不夠的問題。滿足干式連續、間斷冷卻灰渣的需要。二是渣量可調整范圍大,有利于穩定鍋爐床壓在最佳范圍。可保持鍋爐燃燒層高度,促進燃燒,降低灰渣含碳量。三是進渣管上不再設置進風口,可以解決風水聯合式冷渣器進渣管和空倉結焦問題。四是系統配置簡單,易損件少,除進出水旋轉接頭密封需要定期緊固檢修外,其他檢修維護工作量少、檢修方便。五是控制簡單方便,便于與DCS接口,有利于實現遠程控制。六是排渣溫度能有效控制在150℃以下,為刮板輸渣機、斗提機可靠運行提供保證。七是由于雙層密封套筒之間設有多層螺旋導水板,既穩固了簡體,提高筒體的耐壓強度,又加強了換熱。八是通過吸風管使筒體內部形成負壓,避免了揚塵。通過充分調研,根據鍋爐設備運行需要和環境衛生要求,通過調圖審查和就地實勘,最終決定將原來的風水聯合冷渣器全部拆除,在原來風水聯合冷渣器與爐膛結合處安裝進渣裝置,連接到冷渣器,通過冷渣器內部的渣封和冷渣器轉速,控制進渣量,冷端通過排渣管接入刮板輸渣機,正常時冷渣通過主排渣口進入刮板機,再通過斗提機進入渣倉,完成渣的輸送過程。另在每臺冷渣器的進渣管和排渣管上還設有事故排渣裝置,以方便冷渣器故障或進渣不暢時往地面排渣。

(1)工作原理。此次改造的滾筒冷渣器由滾筒、轉動系統、驅動機構、進渣裝置、出渣裝置、冷卻水系和電控裝置等組成。由變頻電機改變轉速來調整簡體轉速,調整進渣量、排渣量。在工作時,通過減速機驅動摩擦輪使滾筒低速轉動,筒體內部的灰渣在旋轉葉片的作用下緩慢向低溫段移動,在軸向葉片的作用下被攜帶至滾筒頂部然后落下,完成換熱過程。冷卻水在由旋轉水接頭、水冷筒體及筒體外部回水管形成的管路中流動,將熱量帶走。冷渣機冷卻方式以水冷為主,風冷為輔,冷卻水采用閉式水。熱渣約900℃左右,冷卻后的渣溫不大于150℃。大型滾筒冷渣器滾筒直徑主要有φ1500mm、φ1800mm等多種,長度不固定,通常與其出力、出渣溫度和限定的進出口距離有關。

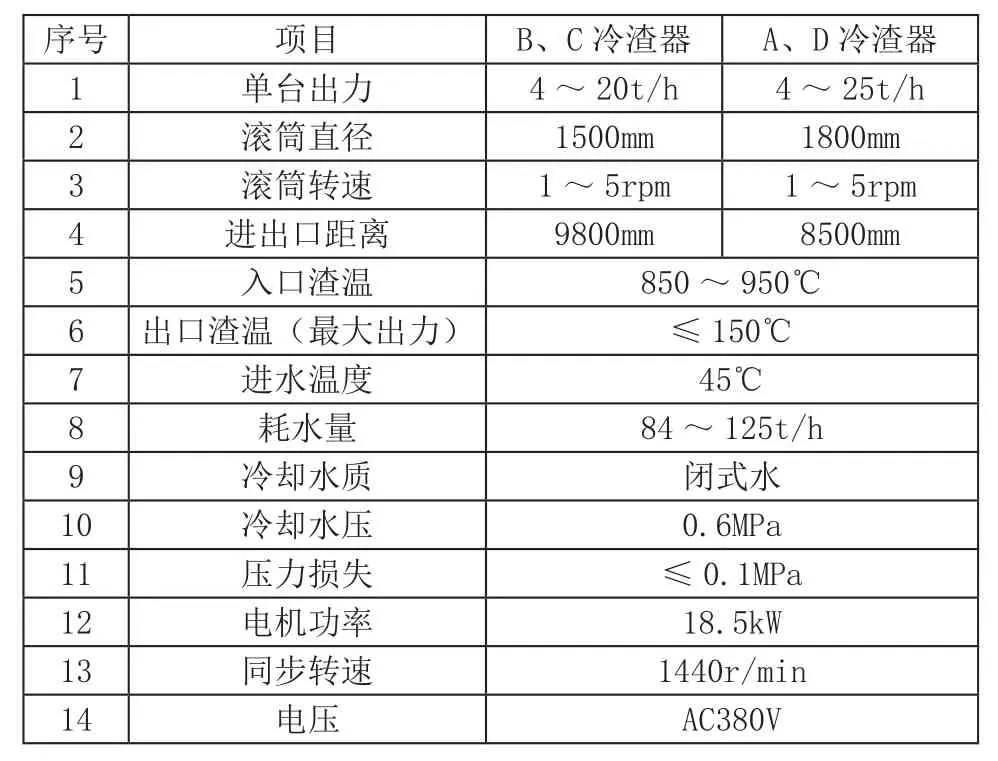

(2)冷渣器的設計參數。根據現場空間計算,每臺鍋爐四臺滾筒冷渣器。其中B、C冷渣器設計出力為20t/h,A、D冷渣器設計出力為25t/h。

表1 滾筒冷渣器主要參數表

4 改造后技術、經濟性效果分析

(1)運行對比分析。

兩臺爐滾筒冷渣器至2017年全部改造完成取得較好效果。改造后,進入爐膛的二次風減少將近60000Nm3/h,需要通過提高二次風機的出力來補充充足的風量。這樣使得一、二次風機的出力更匹配。提高二次風機出力也提高了二次風壓,使得下二次風的穿透能力加強,密相區和稀相區的分界更明確。使得密相區物料的燃燒時間延長,提高了燃料的燃燒效率。爐膛垂直方向的物料分布隨之得以改善,爐膛垂直方向的熱力場分布更加均勻對稱,對于燃料在稀相區的充分燃燒有利。對冷渣器的控制更加方便,運行檢測數據和遠方運行控制更加便利,現場就地操作更加方便和安全。

(2)改造前后的效益。

①機組運行安全可靠性提高。冷渣器全部改造完成后,鍋爐安全運行水平顯著提高。未發生重大不安全事件,冷渣器無須人工清渣,這樣既保證了職工的人身安全,又減少了鍋爐限負荷、非計劃停運。

②經濟性提高。改造前由于排渣系統故障造成的鍋爐出力受限損失每年不少于2500萬元。而各種冷渣器清理工作產生的人工耗資達到40萬元。通過改造節約大量人力、物力。與去年同等運行條件下比較,機組煤耗下降了約2g/kW·h,機組的經濟性得到了提高。

③工作環境的變化。改造后,輸渣線的工作環境有了很大改變,鍋爐零米的衛生面貌得到了根本改善,為企業“文明化,美觀化,效益化,安全化”生產帶來了很大幫助。在循環流化床鍋爐運行過程中,結合設備設計特性,充分利用循環流化床設備新技術對原有設備進行改造,發揮了滾筒冷渣器的產品優勢。改造后鍋爐安全性提高、煤泥摻燒量增加,也達到了改善現場環境達到的效果,在很大程度上實現了對低發熱量能源的綜合利用。