立體旋轉式育秧架設計與優化

梁 琦,李海亮,汪 春,于海明,嚴曉麗

(1.黑龍江八一農墾大學 工程學院,黑龍江 大慶 163319;2.中國熱帶農業科學院,廣東 湛江 524000)

0 引言

工廠化育秧是在人工控制的最佳生長環境條件下規模化生產秧苗的一種先進育秧方式,水稻的工廠化育秧可為后續的機械化栽插提供高標準、高品質的秧苗,對提高水稻的產量和品質具有積極的作用,因此得到了廣泛的應用[1-3]。育秧架用以承托育秧盤,以便在育秧過程中對秧苗進行維護與管理,在工廠化育秧過程中發揮著重要的作用[4-5]。傳統立式育秧架采用矩形框架式結構,秧盤間彼此緊密層疊羅放,不利于空氣的流通和對溫度、濕度等育秧資源的調節與利用;同時,會造成彼此光線的遮擋[6-7],導致育秧架上下層秧苗生長素質產生差異,降低了秧苗生產的標準化水平,因此需要人工翻盤,增加了勞動強度。

改進育秧架結構可有效提高育秧質量。李達發明了一種“豐”字水稻育秧架,一定程度對秧苗受光、受熱情況進行了改善,但降低了育秧面積有效利用率[8]。高立洪發明了一種依靠秧盤自重實現秧盤自動翻轉的多層育秧架組,有效解決了因光照不均對育秧質量造成的影響,然而設備對傳動系統的潤滑要求較高,保養或維護不善則會導致工作過程中發生翻盤的現象[9]。李景柱發明了一種立體活動育秧苗架,該育秧架水平方向可隨中心軸旋轉,有利于作物對光的利用;托盤架之間的高度可以調節;日照角大時中心軸方向仍存在光線遮擋的問題[10]。董學成發明了一種旋轉式育秧架,有較強的適應性;但整機結構復雜,不便于維護與盤位置調整方便,且托盤機構之間無法改變相對位置,不便于取放秧盤[11]。為了能夠充分利用育秧資源,為工廠化育秧提供高標準的秧苗,本文通過TRIZ理論對育秧架結構進行了創新,并以3種育秧秧盤的結構尺寸為參考,對關鍵部件進行了設計和優化,最終確定了整機的結構設計方案。

1 總體設計方案

1.1 設計思路

TRIZ是一種解決發明問題的理論,采用TRIZ理論可以加快發明創造的進程和質量[12-15]。本研究利用TRIZ理論中的沖突矩陣解決原理,確定立體育秧架的結構設計方案,以實現技術系統的改進與優化。

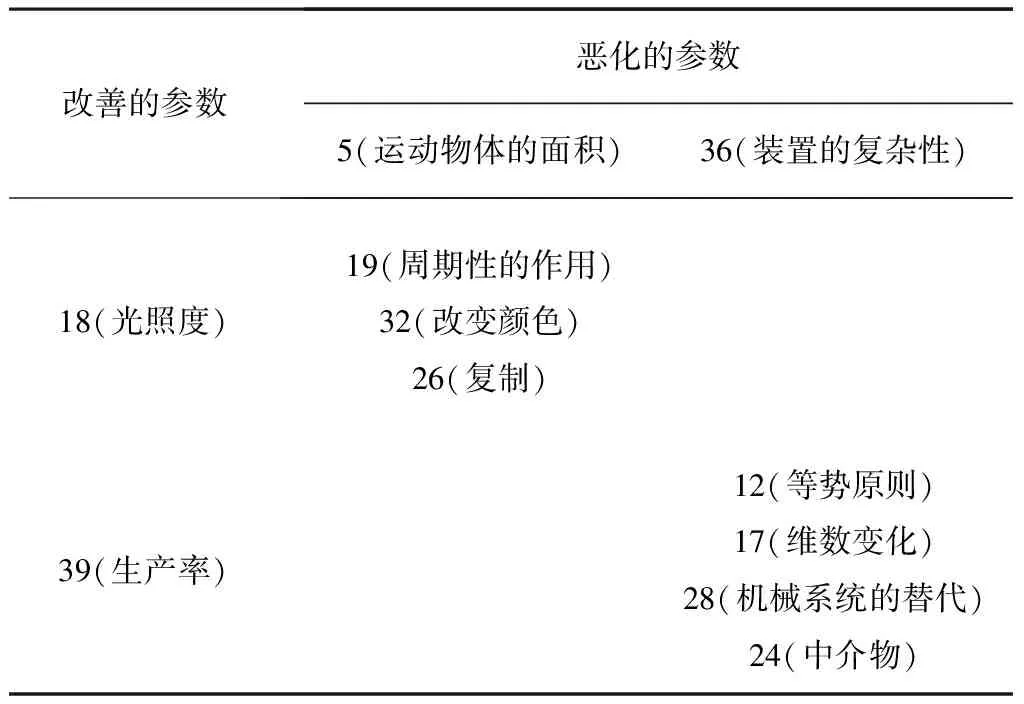

為了充分利用大棚的資源,降低生產成本,應提高溫室的生產效率,這對育秧架的結構提出了較高的要求。因此,在39(生產率)與36(裝置的復雜性)之間存在技術矛盾。育秧過程中希望秧苗能接受充足的光照,以完成干物質的積累,因此應盡量提高秧盤的受光面積;而育秧大棚的使用面積受到結構和成本的限制無法大幅提高,所以在18(光照度)與5(運動物體的面積)之間存在技術矛盾。查閱沖突矩陣表,在其中截取適合于本研究的子矩陣,如表1所示。

表1 育秧架的矛盾沖突矩陣

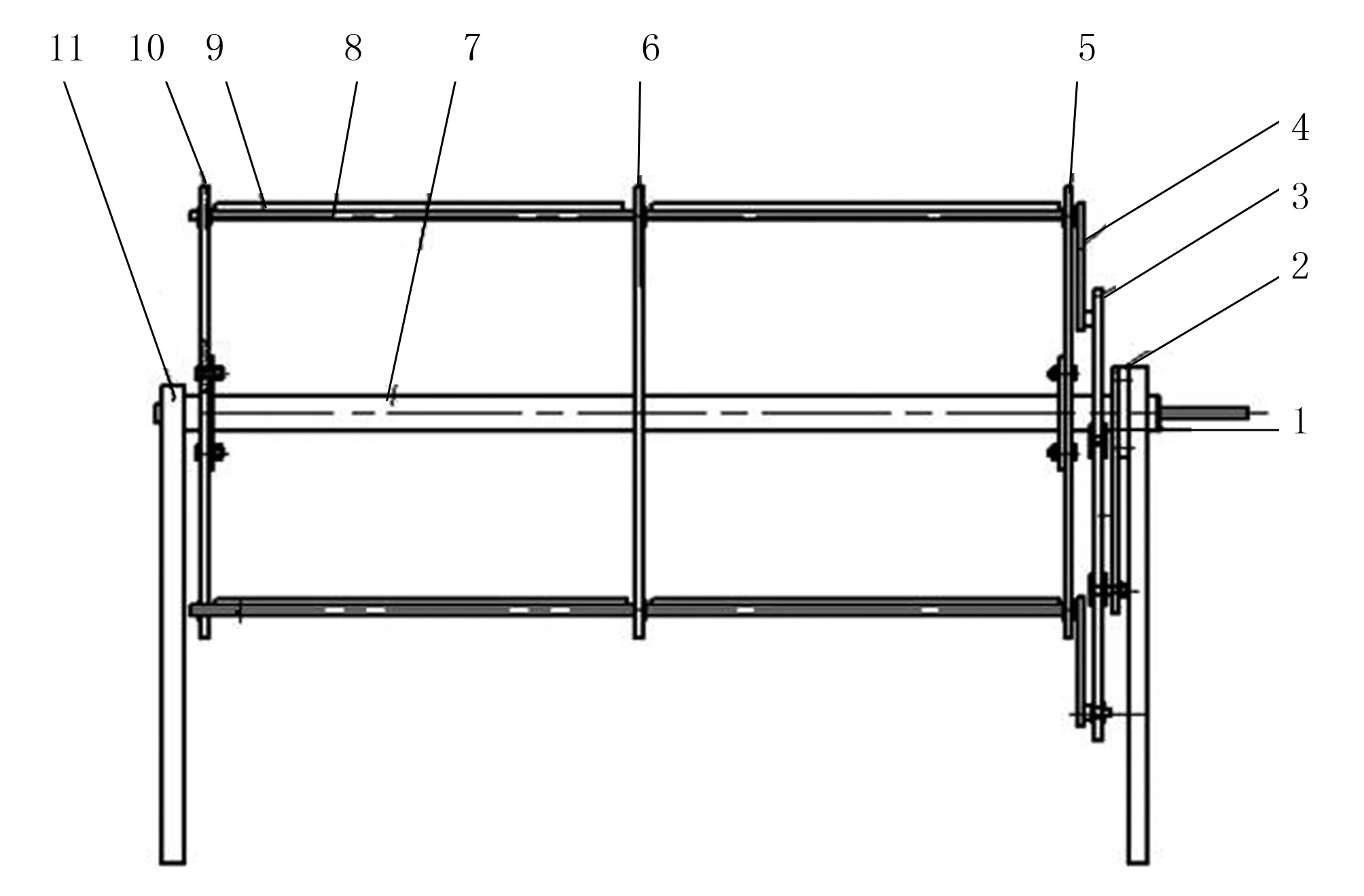

對表1中的發明原理進行分析篩選,最終確定有價值的原則為:17(維數變化),19(周期性的作用),24(中介物),26(復制),其他發明原則不做多余的介紹。采用原則17(維數變化)將傳統的平鋪式育秧模式改為立體結構,即采用立體育秧模式。采用原則19(周期性的作用)可將立體育秧架的矩形框架式結構改為可周期回轉運動的滾筒式結構。秧盤在隨滾筒形育秧架旋轉的過程中應始終保持水平的狀態,采用原則24(中介物)在傳動系統中添加偏心輪,可實現這一效果。為了增加育秧效率,提高大棚內土地利用率,采用原則26(復制)在旋轉式育秧架圓周方向盡可能多地布置育秧托盤。通過以上分析可以確定立體旋轉式育秧架采用偏心滾筒式結構,育秧架結構如圖1所示。

1.支撐板 2.滾輪 3.偏心圓盤 4.偏心輻板 5.右轉盤 6.中轉盤 7.中心軸 8托盤軸 9育秧托盤 10.左轉盤 11.底座

1.2 工作原理

由圖1可知:立體旋轉式育秧架主要由轉盤、偏心盤、中心軸、支撐板、偏心輻板、滾輪和傳動系統等幾部分構成。工作時,電機通過鏈傳動帶動育秧架的中心軸旋轉,進而帶動育秧架的3個轉盤和育秧托盤轉動。其中,偏心圓盤、偏心輻板和轉盤之間構成了平行四桿機構,利用平行四桿機構對應桿件在運動過程中始終保持平行的運動特點,可以保證育秧托盤始終保持以水平的姿位繞中心軸轉動,既實現了育秧托盤間相互位置的改變,又避免了托盤發生翻轉。旋轉式育秧架可以保證秧苗對光、氣、溫、濕等資源的綜合利用,有效縮短育秧周期,提高育秧質量,也便于工人取放秧盤和對秧苗的管理,不必再進行攀高作業,降低了勞動強度和危險系數。

1.3 結構參數

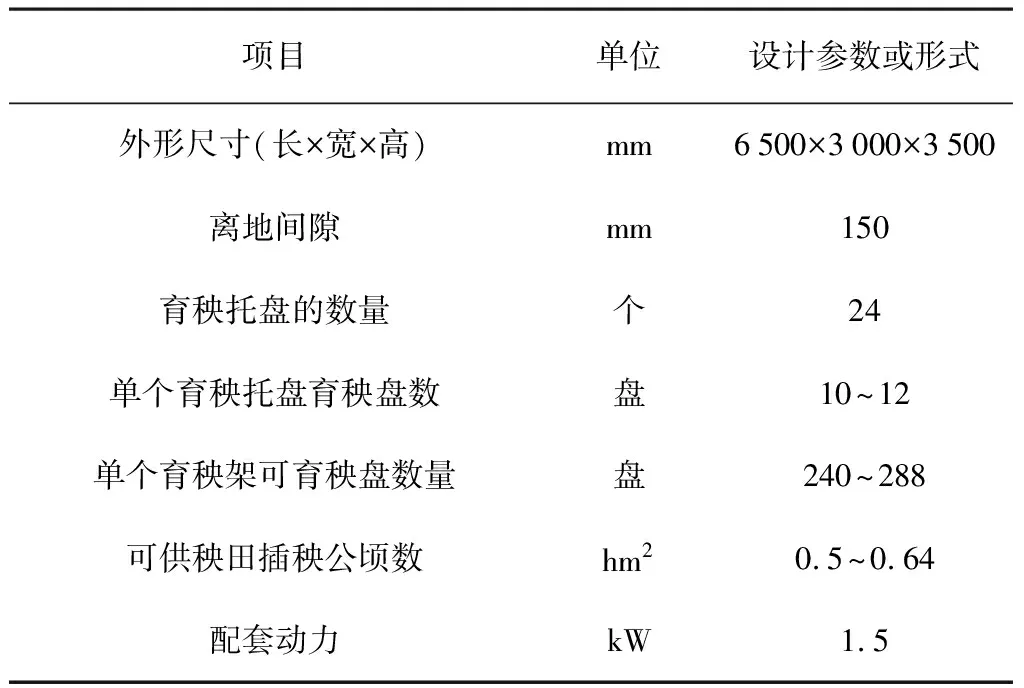

立體旋轉式育秧架采用組裝方式進行連接,整機結構緊湊,方便維護,育秧托盤可拆卸,便于根據不同育秧環境進行調節。育秧架的主要技術參數如表2所示。

表2 育秧架的主要技術參數

2 關鍵部件的設計

2.1 轉盤

轉盤是育秧托盤的支撐和傳動部件,起到支撐育秧托盤并帶動托盤做圓周運動的作用。作為主體部件,轉盤直徑決定著育秧架的整體尺寸。

由于旋轉式育秧架不必依靠地面的散射光增加底層秧苗的光照強度,因此可以盡量減小離地間隙h,本設計約定h=1.5×10-2m。已知溫室的棚高H=4m,通過公式(1)和經驗最終確定轉盤直徑D=3m。

H>D+h

(1)

式中H—溫室的高度(m);

D—育秧架轉盤直徑(m);

h—離地間隙(m)。

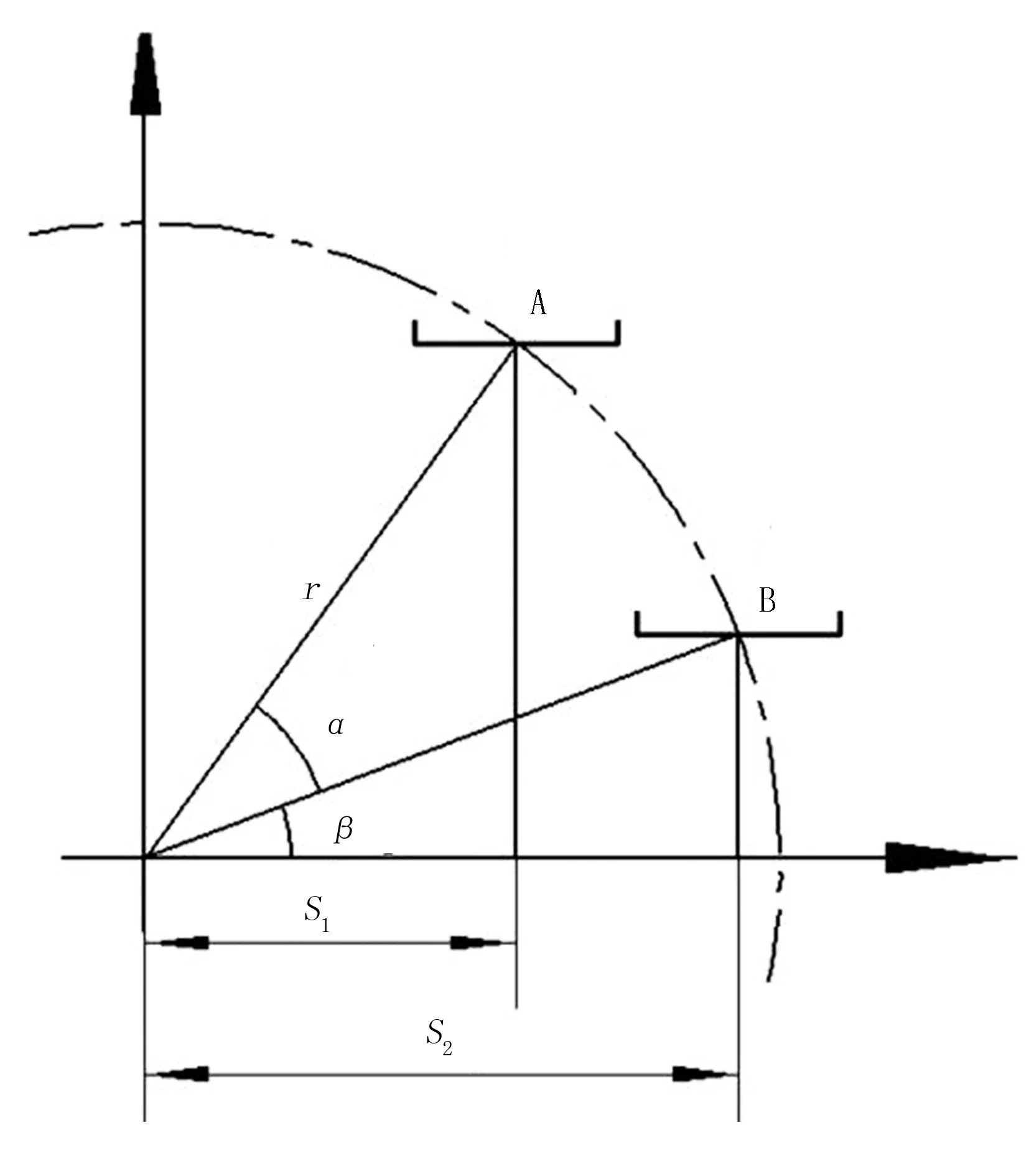

轉盤結構決定著育秧托盤的數目、布置形式和相對位置關系,進而影響育秧效果和效率。以轉盤圓心為坐標原點建立直角坐標系,在轉盤邊緣周向孔中心線位置繪制兩相鄰育秧托盤A和B,其中心位置與水平地面夾角分別為α和β,如圖2所示。

圖2 相鄰兩育秧托盤間相互位置關系

為了為秧苗提供足夠的生長空間,相鄰育秧架間應滿足如下關系,即

式中r—轉盤半徑,r=1.5 m;

h—水稻苗高,h=150mm;

Δx—相鄰托盤之間的角度差(°)。

轉盤在轉動的過程中,隨著轉角的不斷增大,相

鄰托盤間的縱向間距逐漸減小,橫向間距逐漸增加。為了避免相鄰托盤之間發生碰撞,相鄰兩托盤在共面狀態時應滿足

式中S—育秧托盤的寬度(m);

α—A托盤與水平地面的夾角(°);

β-B托盤與水平地面的夾角(°)。

為了盡可能多地布置育秧托盤,減少秧盤間遮光面積,轉盤上用于固定托盤軸的周向孔數目k應滿足

式中D—育秧架轉盤直徑(m);

S—育秧托盤的寬度(m)。

由上述公式計算可得,k=24時滿足設計要求,即旋轉式育秧架可布置24個育秧托盤。

2.2 育秧托盤

2.2.1 結構設計

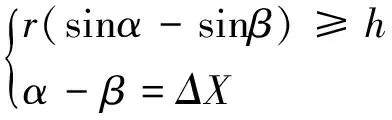

育秧托盤用以擺放、承載育秧秧盤,為了保證育秧架具有較強的通用性。育秧過程中能夠保證秧盤的完整性,本研究以國產的塑料毯狀秧盤、日本生產的塑料缽育秧盤和黑龍江八一農墾大學研制的紙質缽育秧盤3種常用的水稻育秧秧盤結構尺寸為依據,對育秧托盤的結構進行了設計。秧盤各自的結構特點和主要技術參數如表3所示。

表3 秧盤的主要技術參數

由于育秧盤的寬度均280mm(紙質秧盤吸水后會發生一定的膨脹變形[16]),且目前通用插秧機秧箱的橫放尺寸為285mm[17],故設定托盤的寬度S=285mm。由表3可知,3種秧盤的長度分別為580、600、490mm。為了充分利用空間,設定單節托盤的長度L=3m,此時每行育秧托盤最多可放置塑料毯狀秧盤、塑料缽育秧盤和植質秧盤的數量分別為10、10、12個。

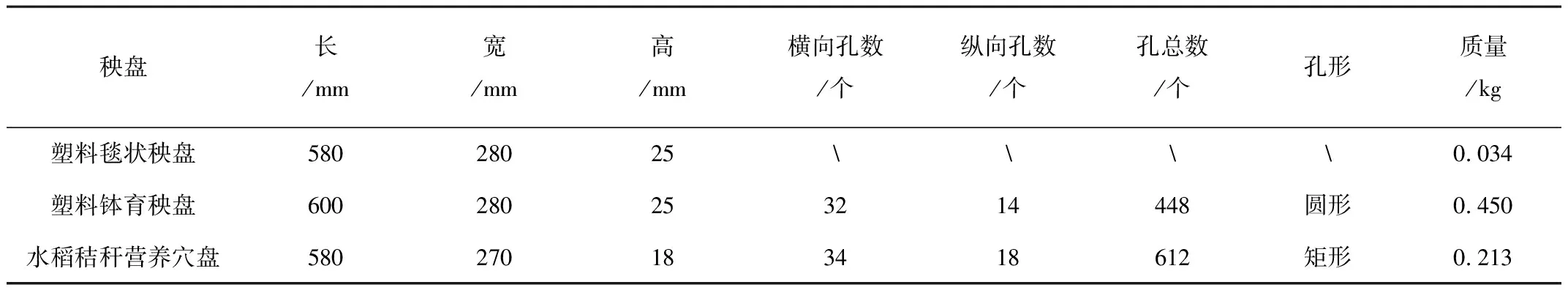

在育秧托盤底部開設通槽,可以滿足輕量化設計的要求,排除多余的水分,避免秧苗長時間浸泡在水中發生爛芽壞種等生理病害;同時,可以實現“空氣整根”,達到促進次生根生長、增加根須、培育壯苗的目的[18-20]。育秧托盤三維結構如圖3所示。

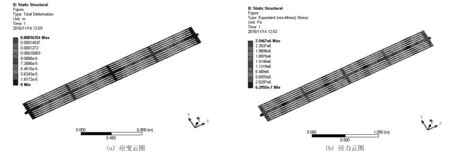

圖3 網格劃分

2.2.2 應力分析

育秧托盤是承載秧盤的主體,其強度決定著旋轉育秧架整體的安全性與穩定性。為了檢驗育秧托盤的強度是否滿足設計要求,對育秧托盤進行有限元仿真分析,驗證設計的可靠性與合理性。

1)建立有限元模型。建立育秧托盤的三維實體模型。建模過程中,忽略結構中一些對仿真分析影響不大的圓角、倒角和無關的孔特征等結構[21],轉換成.igs格式后導入到Ansys中,定義單位為Metric(kg,m,N),模型材料為Q235,泊松比為0.3,切線模量為6 100MPa,密度為7 850kg/m3。進行網格劃分,效果如圖3所示。

2)確定約束條件。選用塑料毯狀秧盤、塑料缽育秧盤和水稻秸稈營養穴盤為育秧載體,按照標準育秧要求進行育秧,每組選取20盤秧盤稱取質量后取平均值得到秧盤質量,通過公式(4)計算載荷,結果如表4所示。

圖4 育秧托盤有限元仿真分析結果

(4)

式中P—育秧盤載荷(Pa);

m—育秧盤質量(kg);

g—重力加速度,g=9.8m/s2;

S—育秧盤底面積(m2)。

表4 試驗用秧盤相關參數

按照實際工作狀態,在托盤軸兩端添加固定約束,并將所得的載荷最大值以均布的形式施加在托盤的上表面。

2.3 結果分析

對模型進行加載計算,經過有限元分析得到育秧托盤應變云圖和應力云圖,如圖4所示。由應變云圖可知,托盤最大形變量為1.635 4×10-4m,且均布在兩個區域,避免了應力集中。

由應力云圖可知:育秧托盤所受的最大應力值為2.546 7MPa。通過公式(5)計算可知,育秧托盤的許用應力[σ]=156.67 MPa。由于最大應力值小于許用應力值,因此育秧托盤滿足強度設計要求。

(5)

式中n—材料的安全系數,n=1.5;

σs—材料的屈服極限,σs=235MPa;

[σ]—材料的許用應力(MPa)。

2.4 傳動系統

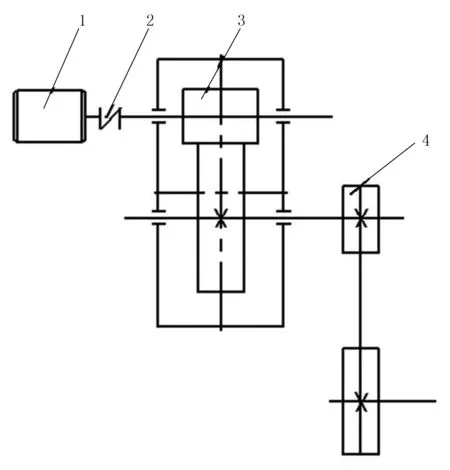

育秧架傳動系統主要由電動機、減速器和鏈傳動3部分組成,如圖5所示。育秧架工作時電機輸出轉速,通過減速器減速后傳遞給鏈傳動,進而通過鏈輪帶動育秧架中心軸轉動,實現育秧架的旋轉。

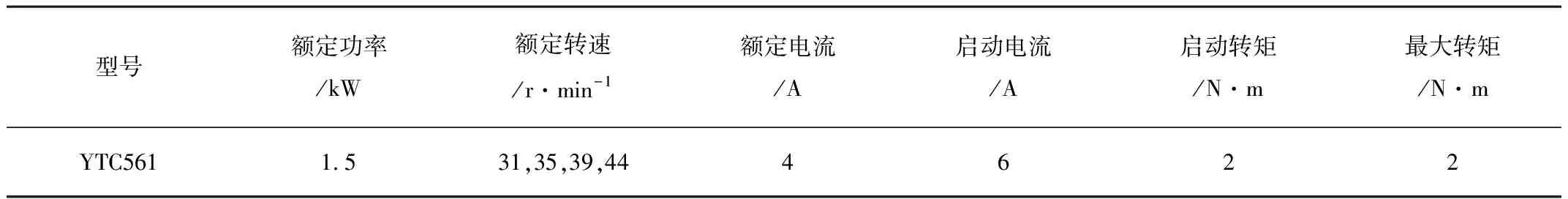

1)電動機。Y系列三相籠型異步電機具有結構簡單、工作可靠、安裝維護方便等優點[22-23],因此本設計選用Y系列電動機作為旋轉育秧架的動力輸出。計算可知:電機實際功率為1.24kW,符合安裝要求,最終確定電機型號為YTC561,具體技術參數如表5所示。

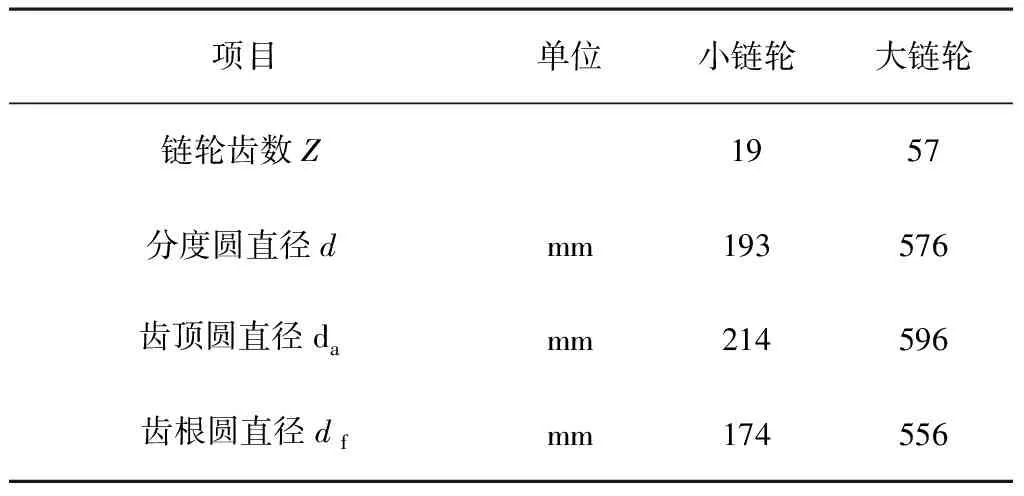

2)鏈傳動。通過鏈輪設計公式計算得鏈輪尺寸參數,如表6所示。

1.電動機 2.聯軸器 3.二級減速器 4.鏈傳動

3 驗證試驗

為了驗證仿真分析的準確性,按照試驗方案制作育秧托盤并對其進行應力驗證試驗,如圖6所示。

試驗儀器:BX120—5AA型應變片(靈敏系數為2.08),WS-USB數據采集儀(北京波譜世紀科技發展有限公司研制),SDY2102型靜態應變儀(北戴河實用電子技術研究所研發),其它儀器若干。通過Vib’sys信號采集分析軟件對最終測得的數據進行處理。

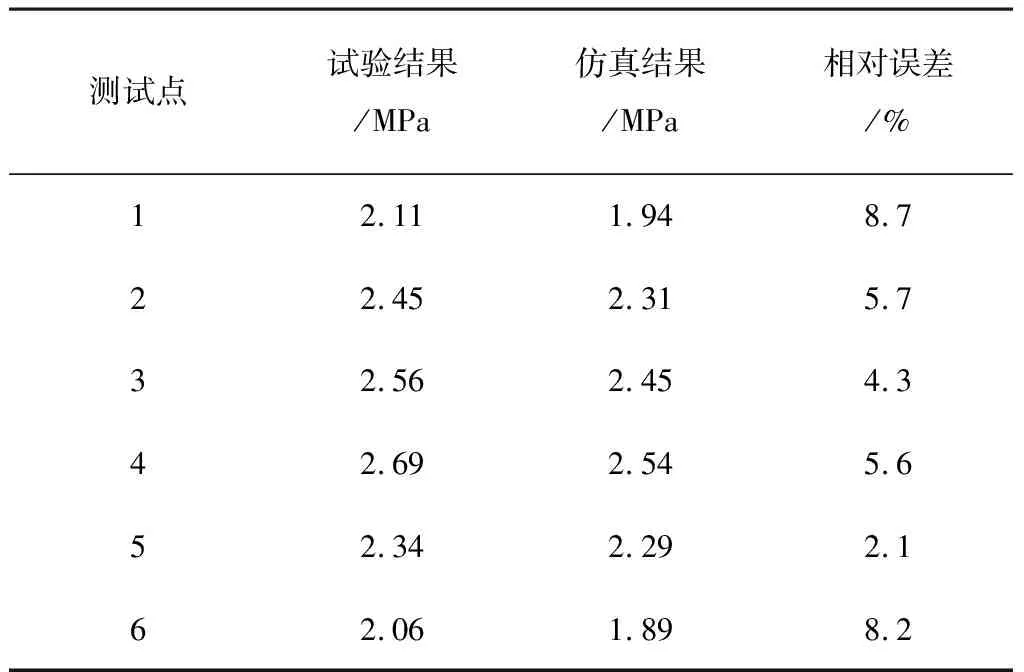

在育秧托盤上共設定6個應力采集點,具體位置如圖6所示。應變片采取1/4橋單片的接線方式。試驗前對系統進行標定,減小應變片的位置誤差。在托盤上放置待插秧的水稻育秧盤,在滿載的工況下進行試驗。試驗過程中,采集5組數據,記錄試驗結果取平均值并與仿真結果進行對比,如表7所示。

表5 電機主要技術參數

表6 鏈輪尺寸參數

圖6 應力驗證試驗

結果表明:試驗結果與仿真結果相近,最大誤差為8.2%,平均誤差為5.7%。這說明,應力分析結果準確,建立的育秧架有限元模型和仿真分析過程正確。

表7 試驗結果與仿真結果對比分析

4 效率分析

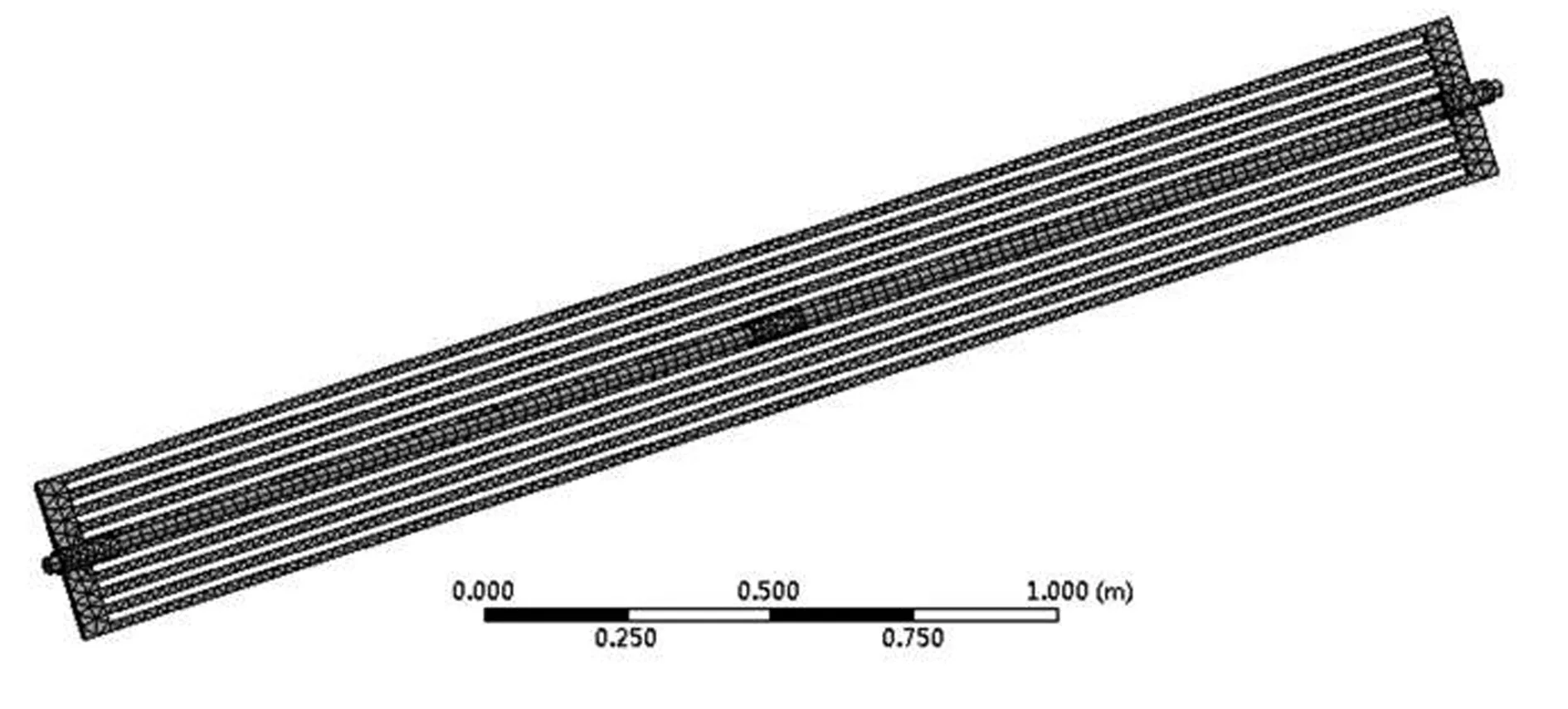

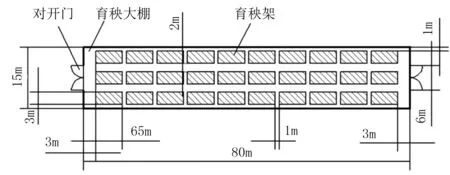

以跨度為15m、高度為4m、長度為80m的溫室為例,旋轉式育秧架在溫室內的布置形式如圖7所示。

圖 7 溫室內育秧架布置圖

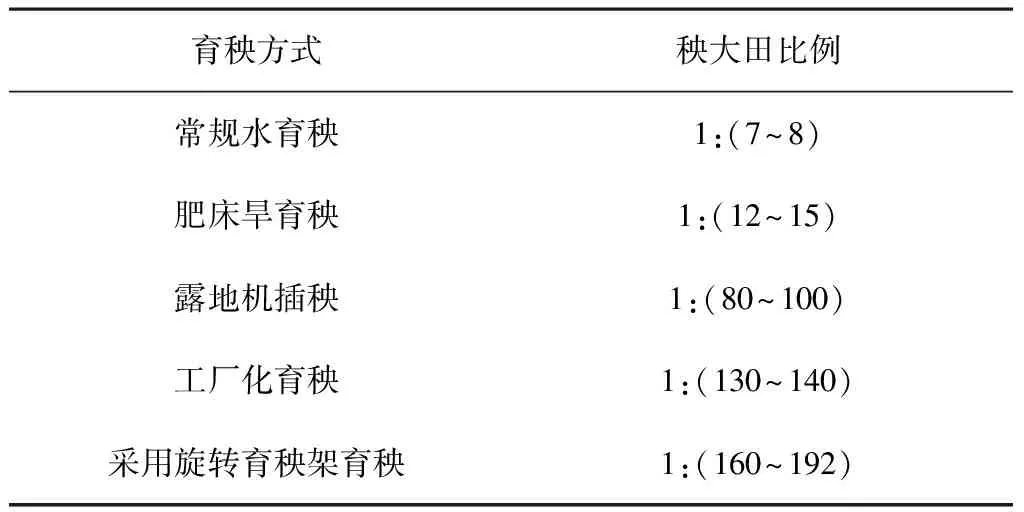

秧大田比例是單位面積的秧田與其育出的秧苗可滿足插秧需求的大田面積之間的比值,它是評價溫室工作效率的重要指標。

由式(6)計算可知,工廠化育秧可將傳統育秧方式的秧大田比例由1:(80~100)提高到1:(130~140),采用旋轉育秧架進行育秧后可將秧大田比例提高至1:(160~192),相比于傳統育秧方式效率提高近1倍,如表8所示。

(6)

式中P—秧大田比值;

X—單棟大棚的育秧盤數(盤);

S—單棟大棚的育秧面積,S=0.12hm2;

K—機插用秧量,K=375盤/hm2。

表8 不同育秧方式秧大田比例情況

Table 8 Proportion of rice paddy field of different methods of raising seedlings

育秧方式秧大田比例常規水育秧1:(7~8)肥床旱育秧1:(12~15)露地機插秧1:(80~100)工廠化育秧1:(130~140)采用旋轉育秧架育秧1:(160~192)

5 結論

1)對育秧架結構進行創新設計,提出旋轉式育秧架設計方案。旋轉式育秧架能夠充分利用溫室資源,培育標準化秧苗,并可有效降低勞動強度,簡化生產工序。

2)對旋轉式育秧架轉盤、育秧托盤等關鍵部件進行了設計,并對育秧托盤進行了有限元分析。結果表明:托盤最大形變量為1.635 4×10-4m,所受最大應力為[σ]=156.67 MPa,滿足強度設計要求。驗證試驗結果表明,仿真分析結果準確。

3)效率分析結果表明:采用旋轉式育秧架育秧可將秧大田比例提高至1:(160~192),相比于傳統育秧方式提高了近1倍,效果顯著。