采用當量管徑計算順序輸送變徑管路混油量的方法

李永軍 朱國承 徐笑鷗

1西安長慶科技工程有限責任公司

2中國石油集團渤海鉆探工程有限公司定向井技術服務分公司

在一條管道中按一定順序連續輸送多種油品的輸送方法稱為順序輸送。順序輸送主要用于輸送成品油,混油是油品順序輸送的必然產物。在順序輸送油品的管道設計或生產過程中,如何跟蹤混油,減少混油,處理混油是研究的主要問題,而混油量的計算是指導終點油品切割、混油處理方式選擇、批次及罐容優化等的關鍵依據。國內外文獻資料中介紹的混油量計算公式很多,目前應用最多的是奧斯汀(Austin)和柏爾弗萊(Palfrey)總結的經驗公式,但該公式只適用于等徑管路的混油量計算,而實際上,大多數輸油管道都是由不同管徑、不同長度的管段組成的,以適應增加泵站間距、調整泵站位置、平衡翻越點后的剩余能量等工藝需要[1]。針對這種變徑管路,提出采用當量管徑計算混油量的一種方法以供探討。

1 采用當量管徑計算的分析

順序輸送管道除了管路附件及支管等造成的局部混油、初始混油、誤操作或事故狀態下的意外混油外,正常輸送條件下,沿程混油為主要混油。根據混油機理可知,流態對沿程混油量的多少影響非常大,層流流態下管道截面上流速分布的不均勻性會形成非常大的混油量,而在紊流流態下管道截面的流速分布比層流均勻,混油量形成相對較少,這也是各種文獻資料建議成品油順序輸送管道應在雷諾數較高的紊流區內輸油時流速盡可能大一些的主要原因[2]。

輸油管道常用列賓宗公式進行沿程摩阻計算。從水力學可知,雷諾數是流態劃分的標準,不同流態有其對應的系數β和流態指數m值。由列賓宗公式和Austin-Palfrey 混油量計算經驗公式可以看出,沿程摩阻和混油長度均與管路長度、流量、管徑、油品的運動黏度和流態有關,并且流速、管徑和管路長度是影響混油的主要因素[3]。由此可以得出,沿程混油除了分子擴散的物理特性起作用外,水力特性的作用是最主要的[2]。

對于變徑管路,油品流速在變徑的連接處呈階躍式變化,使得混油量的計算變得復雜,如果把變徑管路簡化為等徑管路問題,就可以采用Austin-Palfrey 經驗公式進行混油量計算,也使計算得以簡化[4-5]。另外,通過對列賓宗公式和Austin-Palfrey經驗公式中的參數進行分析,在其他條件都相同的情況下,管徑對摩阻、混油量的影響最大,因此提出采用當量管徑計算順序輸送變徑管路的混油量。以三種不同管徑、不同長度管段組成的變徑管道為例進行計算方法介紹。

2 當量管徑計算

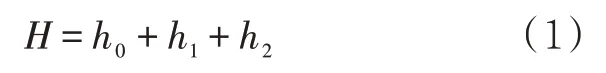

設主管段的管內徑為d0,長度為L0,流量為q0,變徑管的管內徑分別為d1、d2,長度分別為L1、L2,流進各連接點的流量分別為q1、q2,中間無分輸點,全線的總沿程摩阻H為各段沿程摩阻的總和,即

根據水動力學連續性方程可知,變徑管路各連接點處流進和流出的流量相等,若流量用Q表示,則有

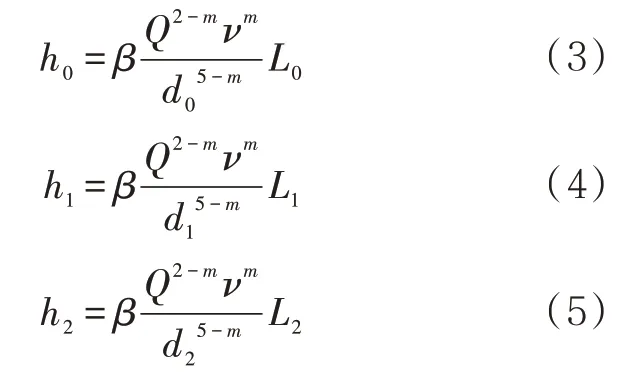

按照列賓宗公式計算,各段的沿程摩阻為

式中:h0、h1、h2分別為主管段和變徑管段的沿程摩阻,m;q0、q1、q2分別為主管段和變徑管段的流量,m3/s;L0、L1、L2分別為主管段和變徑管段的長度,m;d0、d1、d2分別為主管段和變徑管段的管內徑,m;Q為油品在管路中的體積流量,m3/s;β為流態系數,根據流態確定;m為流態指數,根據流態確定;ν為油品的運動黏度,m2/s。

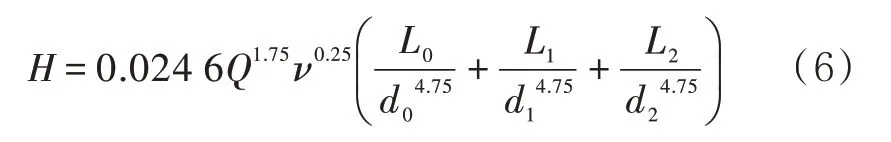

結合長輸管道的實踐設計,輸油管道的流態一般都處于水力光滑區。因此,將公式(3)、(4)、(5)代入(1),全線的總沿程摩阻H為[6]

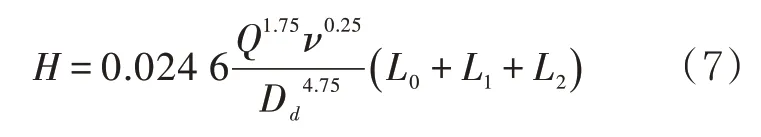

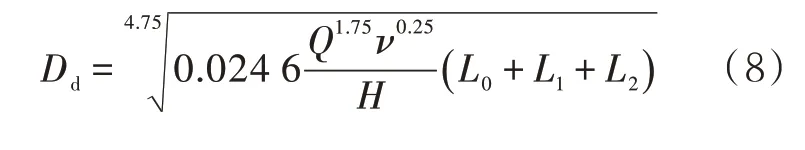

令Dd為d0、d1、d2三種管徑的當量管徑,則油品通過當量管徑長度所產生的總沿程摩阻損失與通過三種不同管徑長度所產生的總沿程摩阻損失相同。由公式(6)可得[7]

由公式(7)可推導出當量管徑計算公式

3 變徑管路混油量計算

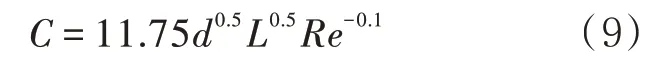

采用Austin-Palfrey 經驗公式進行混油量計算,計算公式如下[8]。

當Re>Rej時:

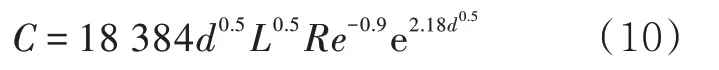

當Re<Rej時:

式中:C為混油長度,m;d為管道內徑,m;L為管道長度,m;Re為混油雷諾數;Rej為臨界雷諾數。

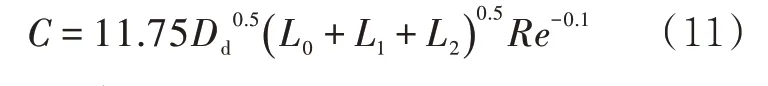

將當量管徑Dd引入公式(9)、(10)中,則變徑管路的混油量計算式為

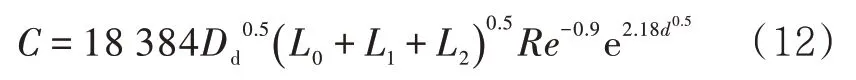

當Re>Rej時:

當Re<Rej時:

混油雷諾數Re和臨界雷諾數Rej同樣采用當量管徑計算,即

式中:Dd為管路當量內徑,m;v為油品在當量管路內徑的平均流速,m/s;νm為混油運動黏度,m2/s;e 為自然對數的底,e=2.718。

4 算例

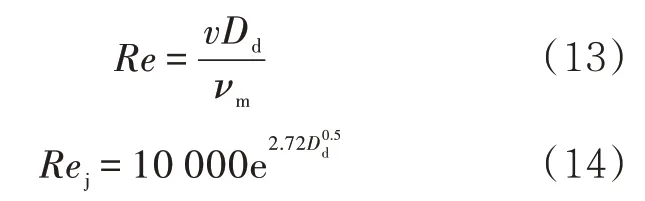

某變徑成品油順序輸送管道,主管長度L0=10 km,管內徑d0=406 mm,第一段變徑管長度L1=51 km,管內徑d1=410 mm,第二段變徑管長度L2=113 km,管內徑d2=363 mm,順序輸送0#柴油、90#汽油和93#汽油,輸量Q=758 m3/h,油品的運動黏度見表1。

表1 油品的運動黏度Tab.1 Kinematic viscosity of oil

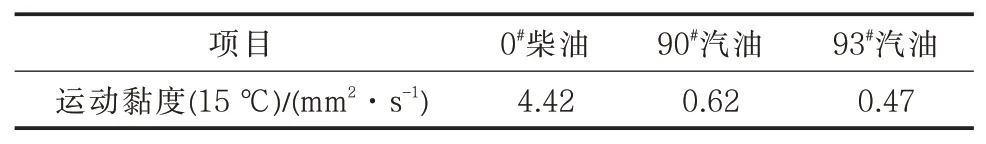

經判斷,流態處于水力光滑區,故按照公式(6)、(8)進行計算,選取0#柴油的運動黏度,計算結果見表2。

表2 沿程摩阻及當量管徑Tab.2 Friction resistance and equivalent diameter

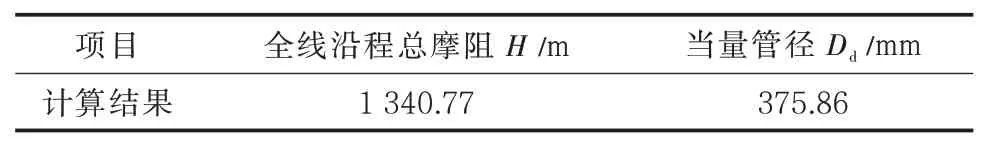

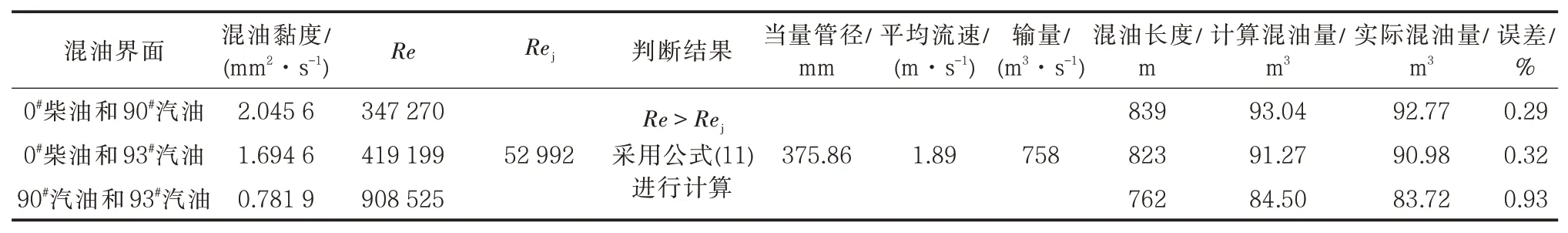

按照Austin-Palfrey 經驗公式計算混油的運動黏度,按照公式(13)、(14)的計算結果判斷后采用公式(11)或(12)進行混油量計算,批次排序為:0#柴油—90#汽油—93#汽油,一個批次循環各混油界面的混油量計算結果及實際運行混油量見表3。

由表3 可知,采用當量管徑計算變徑管道的混油量,其計算值與實際值誤差在1%以內,具有較好的混油量預判效果。

表3 一個批次循環各混油界面的混油量Tab.3 Mixed oil volume at each mixed oil interface in a batch cycle

5 結論

(1)經過算例分析,采用當量管徑計算的某變徑成品油順序輸送管道的混油長度基本為管路總長度的0.5%左右,符合文獻資料介紹的要求,紊流狀態順序輸送時,其混油長度一般占管路長度的0.5%~1%,或混油體積量占管道總體積的0.5%~1.0%[9],說明采用該方法計算順序輸送變徑管路混油量是適宜的。

(2)沿程摩阻計算時,運動黏度取順序輸送油品中最黏油品的黏度,因為整個管道的通過能力將受到最黏油品批量所充滿的管段的通過能力的限制,特別是當這種最黏油品的批量體積大于泵站間管段的容積時。

(3)該計算方法是在不分順序輸送變徑管路的前提下提出的,以三種不同管徑、不同長度組成的變徑管路為例,對于多于或少于三段的變徑管路同樣適用。若中間有分輸站的順序輸送管道,將分輸點后流量減小的因素考慮進去,也可以參考本方法進行計算。

(4)在實際生產中,影響混油量的因素很多,除流態、管徑之外,地形高差、批次順序、批量、首站初始混油量、中間泵站、站內管道閥門、管件等因素都會造成混油量的增加[10],因此,該計算方法還需進一步研究。