油田含油污泥減量及無害處理技術研究

李日寧 路浩 佟海松

中國石化河南油田分公司

隨著油氣田的不斷開發,油田廢棄污染物產生量隨之增加,其主要包括:鉆井作業產生的巖屑、廢棄泥漿等固體廢棄物;鉆試修井產生的含油污水;油氣管線刺漏、大罐清淤、隔油池清淤等產生的污油污泥。廢棄物中含有大量的石油類、硫化物、苯系物、酚類、蒽、芘等有毒有害物質,某些具有致癌、致畸、致突變作用。其中的石油類組分揮發,使油田區域空氣環境總烴濃度超標;散落和堆放的含油污泥等污染地表水甚至地下水,使得水中的COD 和石油類超標,同時加速土壤鹽堿化。油田廢棄污染物已被國家列入危險廢棄物名錄(HW08、HW09),作為危險廢棄物進行管理,如不及時處理,將會對生產區域周邊環境造成不同程度的影響。歷年來含油污泥等廢棄物主要堆放在干化池進行蒸發固化、摻煤焚燒,隨著部分油田產出污泥中聚合物含量增加,摻煤焚燒難度較大,存在嚴重的環保隱患,面臨巨大的經濟處罰壓力。《中華人民共和國環境保護法》(2015 年1 月1 日實施)對油田污染物的排放提出了更高的要求,要求油田廢棄物必須進行無害化達標處理。

國內外含油污泥減量化處理工藝主要有自然干化法、螺旋壓濾法、箱式壓濾法、滾壓帶式壓濾法和離心機分離法,因各種減量化方法都具有其實用范圍,不具有普遍適用性。通過大量實驗確定減量化工藝采用“調質+離心分離”技術[1-2],不但減量化效果好,且可大規模回收含油污泥中的原油。

無害化處置常規技術有熱萃取或浸取、LRET技術、固化填埋、微生物法降解、超聲波除油、超熱蒸汽噴射[3]、直接焚燒、熱相分離、熱相干餾+回爐燃燒等技術,其中直接焚燒、熱相分離、“熱相干餾+回爐燃燒”處理含油污泥可以保證處理后固體殘渣和尾氣達到國家規定的各項標準,實現含油污泥的無害化處置[4]。

1 含油污泥的組成

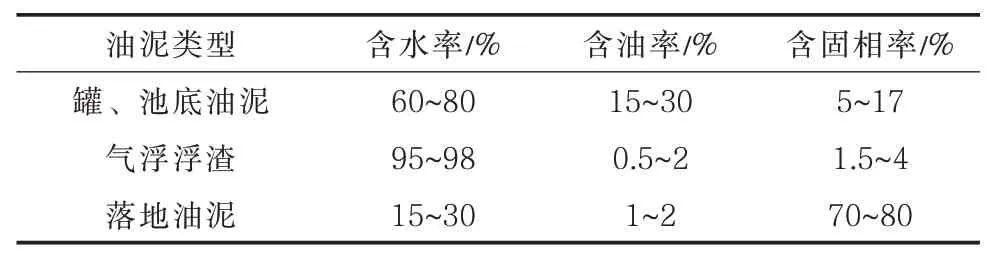

油田含油污泥主要組成見表1。

表1 含油污泥組成Tab.1 Composition of oily sludge

主要成分為有機化合物,其他硫和重金屬等主要控制指標各油田有所差別,需根據處理后的最終產物確定處理方案。

2 減量化工藝

2.1 工藝確定

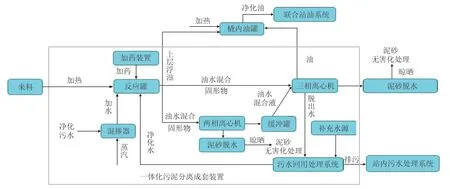

對各種減量化設備使用情況分析和實驗室研究發現,壓濾機這類設備可用于氣浮浮渣等高含水、低含油類油泥的減量,其余高含油油泥常規減量方法效果均不理想,最終篩選出“調質+離心分離”工藝,它能夠很好地實現油水泥分離,分離后的產物含水率<75%、含油率<3%,流程如圖1 所示。

2.2 工藝流程

含油污泥通過提升泵輸送至均質攪拌罐(加熱、加藥、加水)進行調質,調質完成后通過一級提升泵提升至二相離心機進行固液分離,液相至油水罐后通過二級提升泵提升至三相離心機,同時在含油污泥物性較好的時候可以直接采用三相離心機處理,分離后污水通過污水回收泵回收至站內污水處理系統,污油通過污油回收泵回收至站內污油系統,固相通過晾曬場晾曬后進行無害化處置。

圖1 “調質+離心分離”工藝流程Fig.1 Process flow of“tempering+centrifugation”

2.3 應用試驗

2016 年,該套設備在河南油田某聯合站進行中試試驗。

2.3.1 含油污泥性質

本次試驗取污油池中上部懸浮油層進行處理,其中懸浮油層多為油泥聚合物和水組成,油質黏度大,含水率為61.3%,含油率為23.67%,含固相率為15.03%。

2.3.2 現場中試試驗

2016 年3 月14 日,對污油池中上部懸浮油層進行處理,同月15 日、17 日對工藝參數、復配藥劑劑量和溫度進行進一步優化,取樣化驗處理試驗數據見表2。

表2 現場中試試驗結果Tab.2 Results of on-site pilot test

2.3.3 試驗結果

3 月14 日待系統穩定后,每隔0.5 h 取樣1 次,處理效果比較好。從3 月15 日開始降低加熱溫度至70 ℃,系統穩定后,每隔1h 取樣1 次,處理效果比較理想,滿足設計指標。3 月16 日對系統進行清洗保養以及調試。3 月17 日開始把加熱溫度降為62 ℃,處理后砂中含油率控制在2%以內;泥砂含水率控制在75%~80%之間,溫度、加藥合適情況下能保持在75%以下;凈化油含水率穩定在3.5%以內。

2.4 試驗結論

(1)“調質+離心分離”是適合油田含油污泥減量化的技術。

(2)處理后的含油污泥含水率、含油率低,通過簡單晾曬效果更佳。

(3)回收原油純度較高,基本達到外輸要求。

(4)技術實施后大大降低了后續無害化處置負擔。

3 無害化工藝

3.1 無害化處理指標

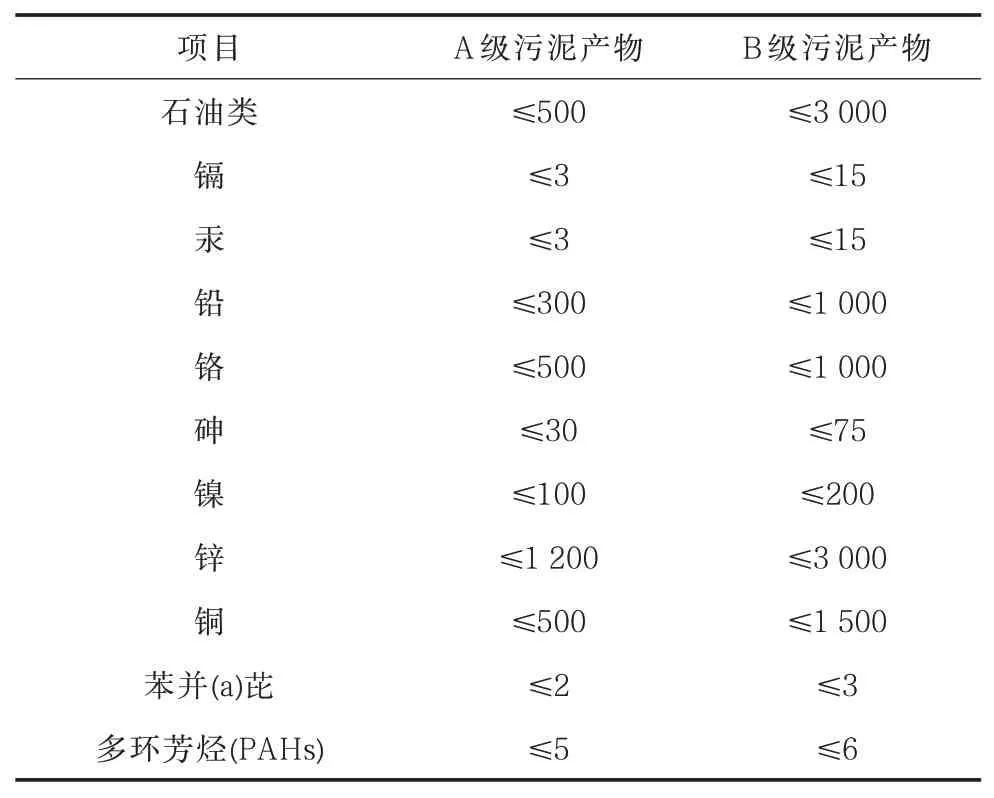

對于無害化處置標準,除了黑龍江省于2010年12 月24 日發布的DB 23/T 1413—2010《油田含油污泥綜合利用污染控制標準》和陜西省于2016年5 月9 日發布的DB 61/T 1025—2016《含油污泥處置利用控制限值》外,國內其余省市均未出臺專門針對石油行業的含油污泥無害化處理標準,故無害化處置控制指標遵循GB 4284—2018《農用污泥污染物控制標準》中的各項標準(表3)。

表3 農用污泥污染物控制指標Tab.3 Control indicators of agricultural sludge pollutant mg/kg

3.2 無害化處理方法

3.2.1 直接焚燒

直接焚燒是指在高溫≥1 100 ℃時,采用天然氣或者煤作為助燃劑,采用回轉窯等焚燒技術對含油污泥進行焚燒,含油污泥焚燒的主要處理對象為減量化后的油泥,通過焚燒處理后的油泥石油總烴含量<3 000 mg/kg,處理后的產物體積很小。通過檢測,若重金屬不超標,可用于鋪設井場和井場路或者直接外排。

該工藝優點:最大程度的減量化、無害化,對原料適應性強。

缺點:能耗高,設備投資高,工藝技術要求高,處理綜合費用高(約合1 000 元/t)。

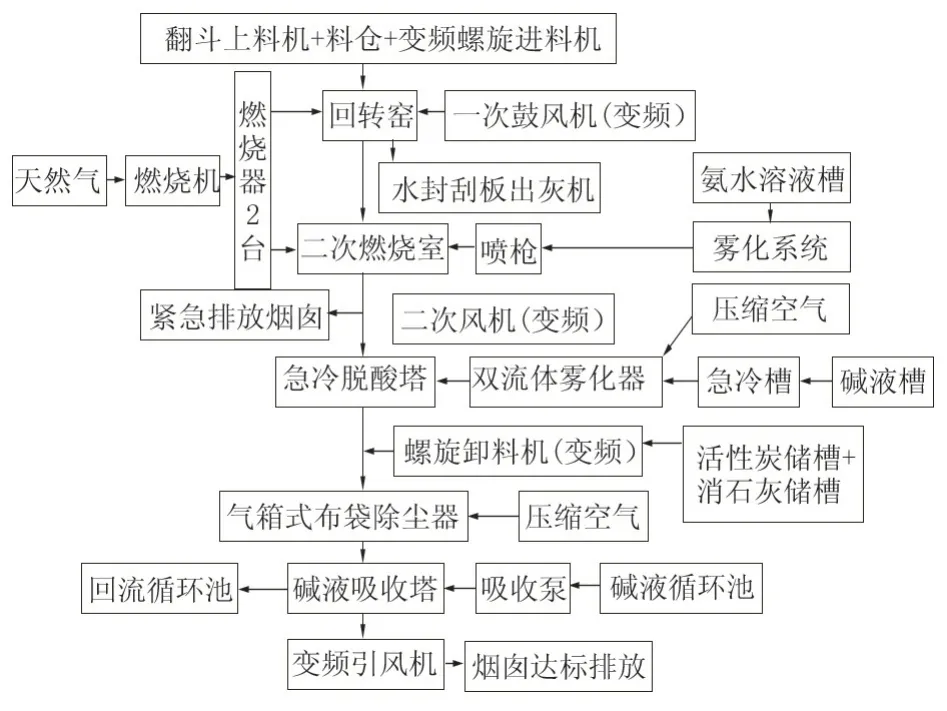

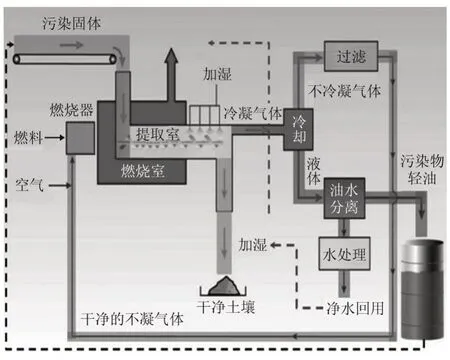

回轉窯工藝流程見圖2。

圖2 回轉窯焚燒工藝流程Fig.2 Process flow of rotary kiln incineration process

3.2.2 熱相分離(TPS)技術

TPS 設備采用間接加熱的方式從油泥中分離出水和烴。在整個過程中,燃料燃燒火焰都不會與烴污染物料接觸。燃料氣體的燃燒在燃燒室中進行,燃燒室是包圍在提取管外部的密閉殼體,其對外部環境絕熱,對內部通過提取管鋼制外壁對油泥進行間接加熱。提取管的設計和組成均采用專利技術,確保整個過程不會發生有害氣體的泄漏并且不會產生新的有害氣體。當燃料氣體采用天然氣時,TPS系統排放的煙氣與大型鍋爐相同。

熱相分離過程包括熱解和冷凝兩個階段,工藝流程見圖3。

圖3 熱相分離工藝流程Fig.3 Process flow of thermal phase separation

第一階段:熱解。含油污泥由料斗給料,通過旋轉槳式氣鎖調節進入提取管的油泥量,油泥由螺旋輸送機沿著提取管輸送,此過程中被加熱到必要溫度使其中的油相和水相得到蒸發。

提取管頂部和底部設有一系列的熱電偶,來提供提取管中溫度實時數據,并可按設定條件進行自動調整,以保證提取管內的溫度,從而確保油泥中的烴類污染物得到有效的解吸。

第二階段:冷凝。包括對解吸出來的混合氣體的冷卻和冷凝兩個過程。將從提取管中解吸出來的混合蒸汽導入冷凝罐,采用循環工業冷卻水進行冷卻和冷凝,經過這兩步處理,混合蒸汽被冷凝成水和油的混合液。

在冷凝階段,會有部分輕烴不能被冷凝,稱為不凝氣。該部分氣體含有大量的丙烷、丁烷、甲烷、一氧化碳和過量的氧氣。該部分氣體的量與進料中烴的濃度成正比。不凝氣經一系列的脫水、凈化后,作為補充燃料用于物料的加熱,從而減少燃料的需求。

冷凝后的混合液進入油/水分離器,分離出的烴類物質泵入儲罐進行儲存,水分則用于冷卻并加濕TPS 出料,使處理完的固體物料溫度降到70 ℃,含水率調整到10%~15%,以防止物料輸送過程中產生揚塵。

將液體流(包含提取出的烴)導入油/水分離器,然后將分離出的烴過濾并泵入儲罐。

處理后的干泥中總石油烴(TPS)含量<3 000 mg/kg,回收的油品雜質(BS&W)含量<1%。

該工藝在國外已成熟應用,能實現連續平穩運行,對原料適應性強;但設備投資高,國內暫時無成熟設備,處理綜合費用較高(約合750 元/t)。

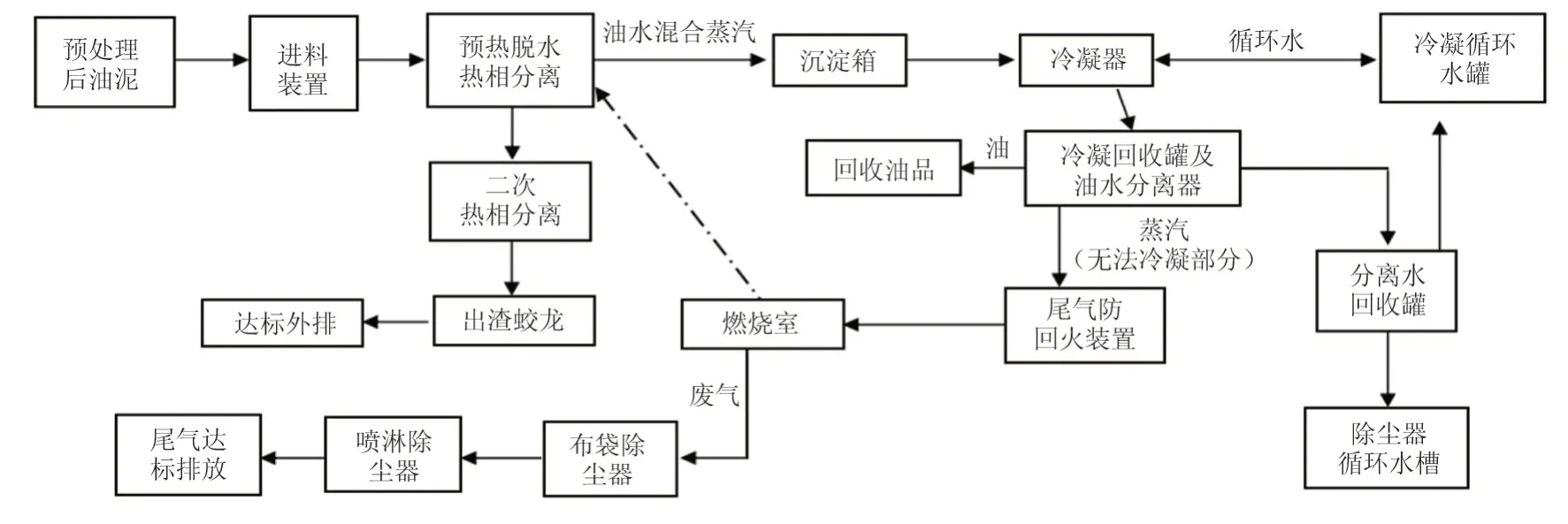

3.2.3 “熱相干餾+回爐燃燒”工藝

“熱相干餾+回爐燃燒”工藝流程如圖4 所示,其是將油泥熱相分離,在250~350 ℃將其中的氣態物質(烴類物質)和固態物質(泥砂和固定碳、膠質物質)分開處理。氣態物質經冷凝等過程處理后,其中的可冷凝部分(混合油)回收利用;不能冷凝部分經安全裝置進入燃燒器,在燃燒室中充分焚燒(焚燒溫度>1 100 ℃),經煙氣處理系統處理后達標排放;分離后的固態物質經輸送系統至燃燒室深度分離,作為泥砂可用于填充井場和井場道路。蒸餾后分離出的水經油水分離器分離后用作除塵器循環水和冷凝器冷凝水,多余部分進入油田水處理系統,從而實現油泥砂的完全無害化處理。處理過程安全,全封閉、無輕烴氣溢入大氣,各項排放完全達標,實現自體循環,不需借助外系統實現無害化處理[5]。

該工藝通過焚燒的方式最終實現無害化,焚燒的熱量可為干餾分離提供熱量,對熱能充分利用,減少能耗;對原料適應性較強;設備投資少,處理費用相對較低(約合600 元/t)。然而該工藝連續運行2 個月需進行1 次維護(1 次維護耗時約15 天),因維護時間稍長和維護成本相應增加,該工藝應用較少。

圖4 “熱相干餾+回爐燃燒”工藝流程Fig.4 Process flow of“thermal phase distillation+return furnace combustion”

4 結論

(1)油田含油污泥采用“調質+離心分離”工藝處理后固態產物中含水率<75%,含油率<3%,分離原油含水率<5%,減量化效果較好且實用性較強。

(2)直接焚燒、熱相分離、“熱相干餾+回爐燃燒”三種無害化處理技術均能滿足GB 4284—2018《農用污泥中污染物控制標準》中要求的石油類<3 000 mg/kg 干污泥的指標,其余指標和原料有關,若超標可采用固化等手段進行再處理[6]。