超級13Cr不銹鋼油管在油氣田苛刻環(huán)境中的適用性

趙密鋒1,呂祥鴻2,李 巖1,薛 艷,馬 磊1,趙國仙2,李丹平,宋 洋

(1. 塔里木油田分公司油氣工程研究院,庫爾勒 841000; 2. 西安石油大學 材料科學與工程學院,西安 710065; 3. 西安摩爾石油工程實驗室股份有限公司,西安 710065)

隨著油氣資源需求的日益增長,以及我國石油工業(yè)“穩(wěn)定東部、發(fā)展西部、油氣并舉”發(fā)展戰(zhàn)略的實施,油氣田的開發(fā)逐漸向縱深發(fā)展,工況環(huán)境變得更為苛刻,這對油管用材料的耐蝕性提出了更高要求。由于超級13Cr馬氏體不銹鋼管具有高強度、低溫韌性及較好的耐蝕性等特點,因此其在含CO2(微/低含H2S)高壓高溫油氣井中得到了廣泛應用,但在更苛刻的腐蝕環(huán)境中,超級13Cr不銹鋼油管仍面臨嚴重的腐蝕問題。如國內(nèi)某油田近期開發(fā)的主力氣田井深均超過7 600 m,井底壓力、溫度高達125 MPa和170 ℃以上,由于在完井與生產(chǎn)過程中存在完井液、酸化液,導致超級13Cr不銹鋼油管在使用過程中發(fā)生嚴重的腐蝕,極大影響了井下油管的密封完整性和結(jié)構(gòu)完整性,也給超級13Cr不銹鋼油管的使用帶來挑戰(zhàn)。本工作回顧了國內(nèi)外超級13Cr不銹鋼油管的研發(fā)進展,論述了超級13Cr不銹鋼油管在高壓高溫含CO2油氣井的適用性,指出了超級13Cr不銹鋼油管在實際使用過程中存在的問題及未來研究思路。

1 超級13Cr不銹鋼油管的開發(fā)

日本的JFE、NKK,阿根廷的Tenaris等公司,在馬氏體不銹鋼系列油管的開發(fā)和應用方面做了大量的工作。如JFE公司近二十年相繼推出了應用于含CO2潮濕環(huán)境中的普通13Cr、超級Ⅰ型13Cr、超級Ⅱ型13Cr、高強15Cr等一系列馬氏體不銹鋼油管,及應用于超高溫含CO2潮濕環(huán)境中的新型17Cr系列馬氏體不銹鋼油管。普通13Cr及超級13Cr(HP及Super)馬氏體不銹鋼油管已在歐洲、北海、北美等地區(qū)廣泛使用,高強15Cr及新型17Cr馬氏體不銹鋼油管也在墨西哥灣等高壓高溫和超高壓高溫油氣井中得到了初步應用,以解決開采過程中的CO2腐蝕問題。

與國外相比,我國在馬氏體不銹鋼油管的研發(fā)工作上起步較晚,但是近十年來已經(jīng)取得了顯著的成就。寶山鋼鐵股份有限公司對馬氏體不銹鋼系列油管的國產(chǎn)化做出了突出貢獻,近年來相繼推出了普通13Cr、改進型13Cr、超級13Cr、高強15Cr及新型17Cr系列馬氏體不銹鋼油管。其中,普通13Cr和超級13Cr馬氏體不銹鋼油管已經(jīng)在塔里木、長慶、勝利、文昌和東方等油田進行了應用,高強15Cr及新型17Cr馬氏體不銹鋼油管也正處于試用階段,有力保障了我國高壓高溫含CO2油氣井的順利開發(fā)。

2 超級13Cr不銹鋼油管的適用性

2.1 在高溫CO2環(huán)境中的適用性

關于13Cr馬氏體不銹鋼的適用性,ISO 15156-3—2015標準進行了說明,在不含H2S或H2S分壓不高于10 kPa時,13Cr不銹鋼可用于任何溫度和Cl-條件下而不發(fā)生應力腐蝕開裂。但是,該ISO標準主要從應力腐蝕開裂角度對材料的使用條件進行了規(guī)定,沒有考慮材料的腐蝕質(zhì)量損失和局部腐蝕。此外,標準中關于腐蝕試驗條件的設定與實際也相差甚遠。如標準中腐蝕試驗的CO2分壓最高僅為3.5 MPa,而實際上我國很多油氣田CO2分壓都遠遠超過這一數(shù)值,因此對材料的腐蝕性能研究應該結(jié)合實際服役環(huán)境進行。

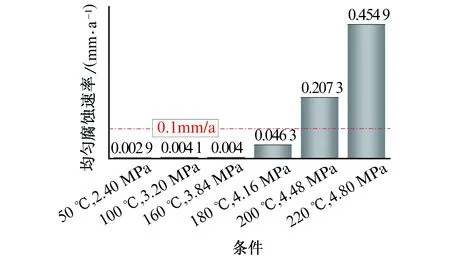

圖1為溫度及CO2分壓對超級13Cr不銹鋼腐蝕速率的影響關系。可以看出,隨著溫度和CO2分壓升高,均勻腐蝕速率呈增大趨勢。在溫度超過180 ℃后,腐蝕速率顯著增大,而且出現(xiàn)明顯點蝕現(xiàn)象,如圖2所示。

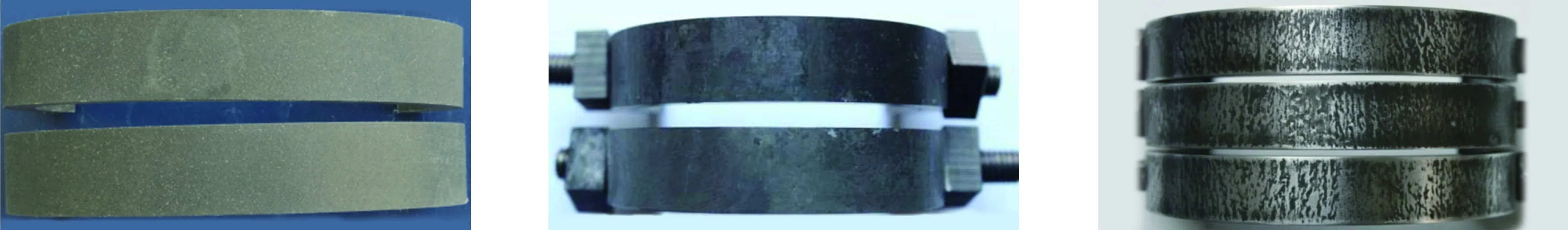

圖3為不同溫度條件下超級13Cr不銹鋼C形環(huán)試樣的宏觀及微觀腐蝕形貌。從圖3中可以看出,在150 ℃條件下,超級13Cr不銹鋼的C形環(huán)試樣未發(fā)生應力腐蝕開裂(SCC);而溫度超過170 ℃,超級13Cr不銹鋼C形環(huán)試樣發(fā)生了SCC,裂紋起源于表面點蝕坑或表面原始缺陷處,具有典型的沿晶擴展特征。

圖1 不同溫度及CO2分壓下超級13Cr不銹鋼的 腐蝕速率Fig. 1 Corrosion rates of super 13Cr stainless steel at different temperatures and partial pressure of CO2

(a) 150 ℃,宏觀 (b) 170 ℃,宏觀 (c) 180 ℃,宏觀

(d) 150 ℃,微觀 (e) 170 ℃,微觀 (f) 180 ℃,微觀圖3 不同溫度下超級13Cr不銹鋼C形環(huán)試樣宏觀及微觀腐蝕形貌Fig. 3 Macro (a,b,c) and micro (d,e,f) morphology of C ring super 13Cr stainless steel samples at different temperatures

結(jié)合上述腐蝕評價結(jié)果,就均勻腐蝕速率和局部腐蝕嚴重程度來說,超級13Cr不銹鋼油管在高壓高溫油氣井中使用的溫度上限應不超過180 ℃,但在溫度超過170 ℃后超級13Cr不銹鋼會發(fā)生SCC,即超級13Cr不銹鋼在高溫CO2環(huán)境中安全使用的溫度應不超過170 ℃。

2.2 在酸化壓裂環(huán)境中的適用性

不銹鋼表面存在一層致密的非晶態(tài)Cr2O3或Cr(OH)3鈍化膜,具有高的熱力學穩(wěn)定性,可以在環(huán)境介質(zhì)和金屬基體之間起到機械隔離作用,從而達到耐腐蝕的目的。但是,在極低pH條件下,不銹鋼表面不存在鈍化膜,為活性表面,電化學腐蝕速率極大。研究表明馬氏體不銹鋼油管在新配制的酸溶液中的腐蝕速率高達350~600 mm/a(80 ℃),合理使用與之匹配的酸化緩蝕劑(緩蝕劑+增效劑),可使其腐蝕速率降低到25 mm/a以下,且未出現(xiàn)明顯點蝕[1]。

圖4為超級13Cr不銹鋼在不同溫度新配制的酸溶液中的腐蝕速率。可以看出,隨著試驗溫度的提高,超級13Cr不銹鋼的均勻腐蝕速率增大。參照SY/T 5405—1996《酸化用緩蝕劑性能試驗方法及評價指標》標準關于腐蝕速率的評價指標,當溫度不高于120 ℃時,該酸化緩蝕劑的緩蝕效果均在一級標準范圍內(nèi);當溫度超過120 ℃時,酸化緩蝕劑的緩蝕效果在三級標準范圍以上,即該緩蝕劑在高溫下與超級13Cr不銹鋼的匹配性較差。

圖4 超級13Cr不銹鋼在不同溫度酸溶液中的腐蝕速率Fig. 4 Corrosion rates of super 13Cr stainless steel in acid solution at different temperatures

2.3 在完井液環(huán)境中的適用性

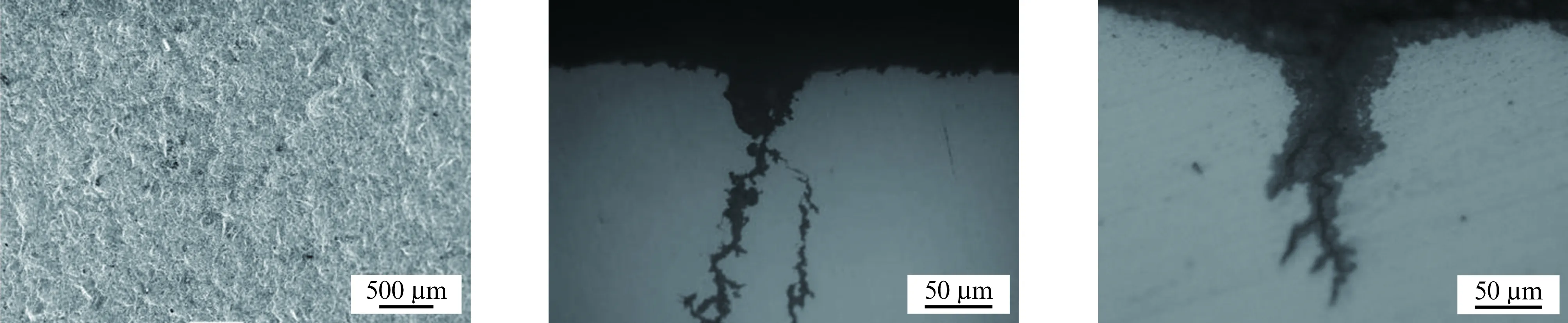

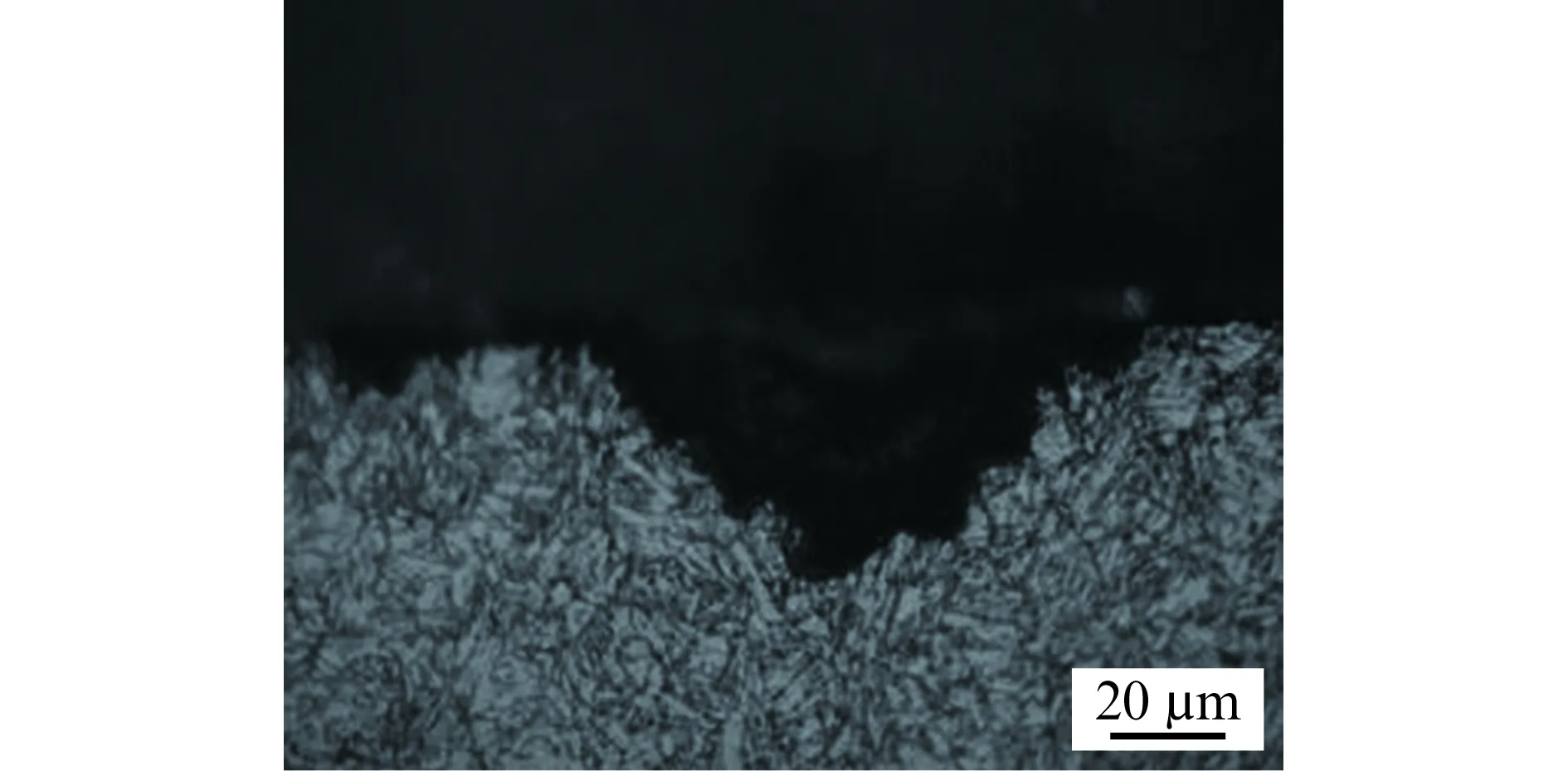

關于完井液/環(huán)空保護液與超級13Cr不銹鋼完井油管的匹配性控制,各大油田都有明確規(guī)定。其中國內(nèi)某油田規(guī)定馬氏體不銹鋼管在適用的完井液/環(huán)空保護液中的腐蝕速率應不高于0.076 mm/a。該油田現(xiàn)用沉淀膜型環(huán)空保護液為焦磷酸鉀加少量的鉻酸鉀溶液,由于磷酸鹽與鉻酸鹽協(xié)同作用的緩蝕效果非常明顯,可使碳鋼及低合金鋼油管表面覆蓋均勻致密的保護膜,有效減緩了油管的腐蝕。但環(huán)空保護液中強氧化劑的成分、含量及其pH等都會對超級13Cr不銹鋼鈍化膜的保護性產(chǎn)生嚴重的影響。超級13Cr不銹鋼在磷酸鹽+少量鉻酸鹽完井液/環(huán)空保護液(170 ℃,密度1.5 g/cm3)中的腐蝕速率為0.143 2 mm/a,超過了0.076 mm/a的規(guī)定值。更為嚴重的是,強氧化劑的加入也使超級13Cr不銹鋼油管在長期使用過程中存在SCC的風險,如圖5所示。因此,在高壓、高溫油氣井完井工況條件下,沉淀膜型完井液/環(huán)空保護液(磷酸鹽+少量鉻酸鹽)與超級13Cr不銹鋼油管的匹配性并不好。

(a) 表面宏觀形貌

(b) 截面微觀形貌圖5 在完井液環(huán)境中(磷酸鹽+少量鉻酸鹽) 中超級13Cr不銹鋼腐蝕后的形貌Fig. 5 Surface macro morphology (a) and cross-section micro morphology (b) of super 13Cr stainless steel corroded in completion fluid environment (phosphate and a little chromate)

目前,另外一種較為常見的甲酸鹽類完井液/環(huán)空保護液包括甲酸鉀、甲酸鈉和甲酸銫等。在甲酸鹽溶液中加入碳酸鹽/碳酸氫鹽緩沖劑后,不論工況環(huán)境中是否存在CO2腐蝕性氣體,超級13Cr不銹鋼在高溫條件下的均勻腐蝕速率都較小,約為0.002 6 mm/a,且無局部腐蝕。但甲酸鉀受熱易發(fā)生分解生成氫氣;甲酸銫在263 ℃左右開始熔融并逐漸分解,產(chǎn)生碳酸銫、草酸銫、一氧化碳、氫氣等;甲酸鈉在330 ℃左右緩慢分解為碳酸鈉、氫氣、一氧化碳和少量草酸鈉,在高于400 ℃發(fā)生激烈的放熱反應,甲酸鈉脫氫轉(zhuǎn)化為草酸鈉。PICCOLO等[2]對超級13Cr不銹鋼在甲酸鹽中的SCC行為進行了較為系統(tǒng)的研究。結(jié)果發(fā)現(xiàn),在155 ℃高壓長時間保溫后,甲酸銫分解產(chǎn)生HCOOH,繼而分解產(chǎn)生氫氣,導致超級13Cr不銹鋼脆性增大,經(jīng)過100 d試驗后,超級13Cr不銹鋼試樣發(fā)生了SCC。因此,關于超級13Cr不銹鋼油管在高壓高溫甲酸鹽工況環(huán)境中的適用性還有待于進一步研究。

3 結(jié)束語

盡管超級13Cr不銹鋼油管在高壓、高溫油氣井中使用時存在較多問題,也存在諸多挑戰(zhàn),但機遇與挑戰(zhàn)并存。應加大超級13Cr不銹鋼油管的國產(chǎn)化力度,加強生產(chǎn)過程中的質(zhì)量控制,綜合提升超級13Cr不銹鋼油管的耐蝕性、機械性能和密封性能;通過完井和生產(chǎn)過程中的工藝優(yōu)化,減緩超級13Cr不銹鋼油管的腐蝕速率,降低超級13Cr不銹鋼油管的失效概率,充分發(fā)揮其經(jīng)濟性和耐蝕性的優(yōu)勢,有力保障高壓高溫、超高壓高溫油氣井的安全開發(fā)。最后對超級13Cr不銹鋼油管在苛刻油氣田環(huán)境中的適用性提出以下建議。

(1) 明確使用環(huán)境范圍界限

以在用超級13Cr不銹鋼油管為高壓高溫、超高壓高溫井選材基礎,全面評價改進型13Cr、15Cr、17Cr、22/25Cr不銹鋼及鎳基合金,在充分考慮經(jīng)濟性的前提下,通過對比分析給出超級13Cr不銹鋼油管適用的高溫高壓油氣井極限環(huán)境條件(包括使用溫度、匹配的酸化緩蝕劑及完井液),充分發(fā)揮超級13Cr不銹鋼油管的耐蝕性和經(jīng)濟性優(yōu)勢。

(2) 建立全生命周期評價方法

建立超級13Cr不銹鋼油管的全壽命周期腐蝕試驗評價方法,通過模擬完井過程的新配制的酸注入、殘酸返排腐蝕,生產(chǎn)早期的CO2+凝析水腐蝕及中后期的CO2+地層水腐蝕、完井液腐蝕,更加準確地評價超級13Cr不銹鋼油管在目前完井及生產(chǎn)工況條件下的適用性。

(3) 全尺寸實物試驗

超級13Cr不銹鋼油管的適用性評價應該遵循從實驗室掛片評價,過渡到小尺寸試驗評價,最終進行全尺寸實物試驗評價的流程,通過全面評估超級13Cr不銹鋼油管母材和接頭的耐蝕性和密封性能,涵蓋材質(zhì)評價和產(chǎn)品評價,從而保證超級13Cr不銹鋼油管在使用過程中的腐蝕完整性、結(jié)構(gòu)完整性和密封完整性。