生物天然氣工藝技術研究與應用

王利軍

(中國電建集團山東電力建設有限公司,山東濟南,250000)

傳統意義上的沼氣工程在我國已經過數十年的發展,在政策法規、行業標準、技術裝備以及管理體系上積累了豐富的經驗,但同時也存在著沼氣發電低值化、綜合利用率低、沼渣沼液利用接受度低等問題。相比沼氣工程,生物天然氣的本質區別是規模化、工業化和商業化,是一種新型的全產業鏈運作模式,因此深入研究厭氧發酵工藝、沼氣提純工藝、有機肥生產裝備,對于生物天然氣工程的順利實施、投產達標以及行業快速健康發展具有重要意義。

國家能源局《可再生能源發展“十三五”規劃》提出,加快生物天然氣示范和產業化發展。選擇有機廢棄物資源豐富的種植養殖大縣,以縣為單位建立產業體系,開展生物天然氣示范縣建設,推進生物天然氣技術進步和工程建設現代化。建立原料收集保障和沼液沼渣有機肥利用體系,建立生物天然氣輸配體系,形成并入常規天然氣管網、車輛加氣、發電等多元化消費模式。到2020年,生物天然氣年產量達到80億m3,建設160個生物天然氣示范縣。

近年來,國家大力推進生物天然氣產業化示范項目建設,要求設計日產氣1萬m3生物天然氣或2萬m3沼氣以上,容積產氣率超過1.2,設計年發酵設備運行小時數超過7 000 h。建設示范化項目首先是為了突破厭氧發酵、攪拌和提純技術,提升工程設計、建設和運營水平;其次是為了探索出一條集投資、建設、運營和服務的新型商業模式;同時能夠在傳統沼氣行業基礎上,建立健全生物天然氣政策體系和管理體系。

基于實際建設的生物天然氣工程來看,目前單位投資在 7 500~12 000 萬元/萬 m3·d,距離 2026年要求單位投資達到4 500萬元/萬m3·d的目標還相差甚遠,因此需要從系統全流程進行深入研究分析,從參數計算、設備選型、系統配置等方面逐一比選優化,結合運營經驗反饋,解決項目建設成本高、運營維護費用高、容積產氣率低、提純分離效率低等問題,為提升項目競爭力和經濟性提供理論依據。

1 項目研究

1.1 工藝技術介紹

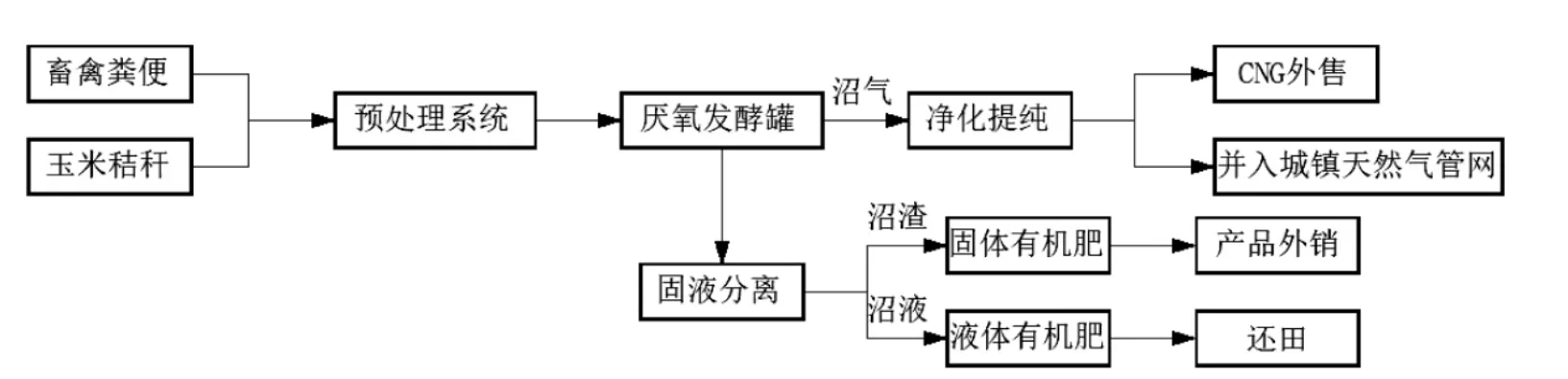

生物天然氣生產工藝流程主要分為原料預處理系統、厭氧發酵系統、沼氣凈化及提純系統、固液分離系統、有機肥生產系統、沼液存儲系統、其他配套系統等,生物天然氣生產工藝流程圖如圖1所示。

1.2 沼氣產量測算

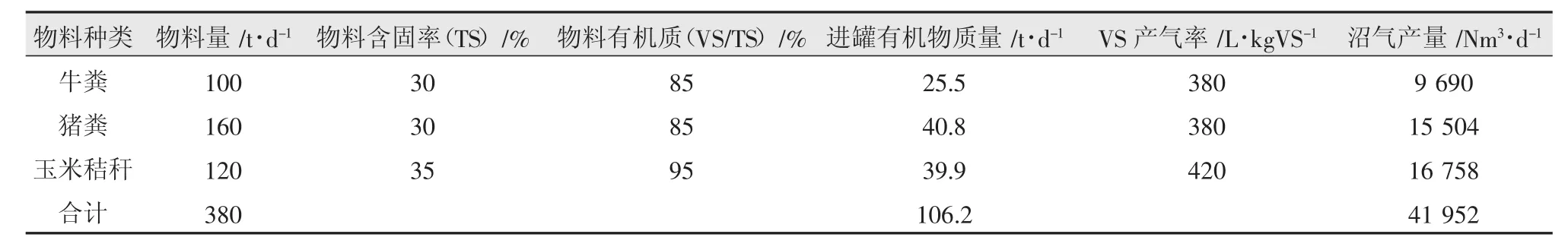

目前生物天然氣工程常用的原料主要有玉米秸稈(黃貯/青貯)、豬糞、牛糞等,原料在實驗室經過檢驗分析后,測定出含固率和有機質含量等基礎數據,用于計算沼氣產量。以某地區原料數據為例,計算如表1所示。

圖1 生物天然氣生產工藝流程圖

表1 沼氣產量測算表

結合測算數據,本工程設計沼氣規模為42000Nm3/d。

1.3 原料預處理系統

1.3.1 秸稈預處理技術分析

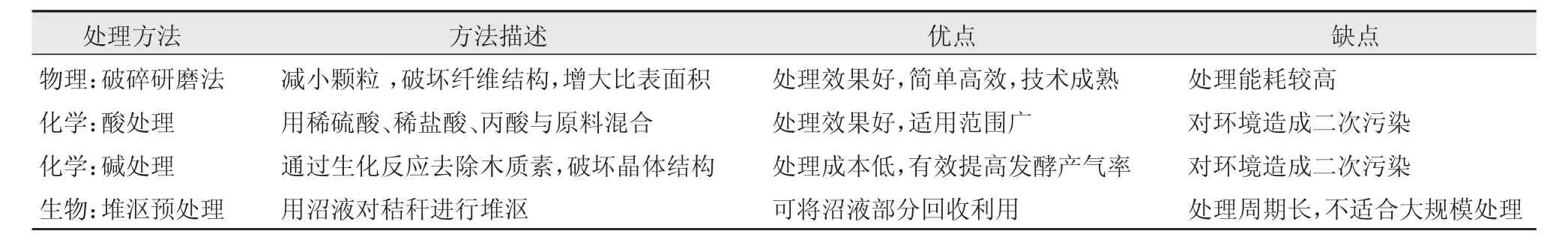

秸稈與畜禽糞便物理特性不同,秸稈的有機成分以纖維素和半纖維素為主,在厭氧發酵過程中,木質纖維素很難被厭氧微生物直接降解,導致產氣率低、易結塊等問題。采用合理的預處理技術,可以低成本并有效地改變秸稈的物理結構,提高厭氧發酵效率。主要技術包括物理、化學和生物方法,分析比較如表2所示。

表2 秸稈預處理技術分析表

綜合對比分析,由于物理研磨法技術、設備成熟可靠,而且處理后能充分提高發酵效率,因此在實際工程運用時推薦采用物理法。

1.3.2 進料方式對比分析

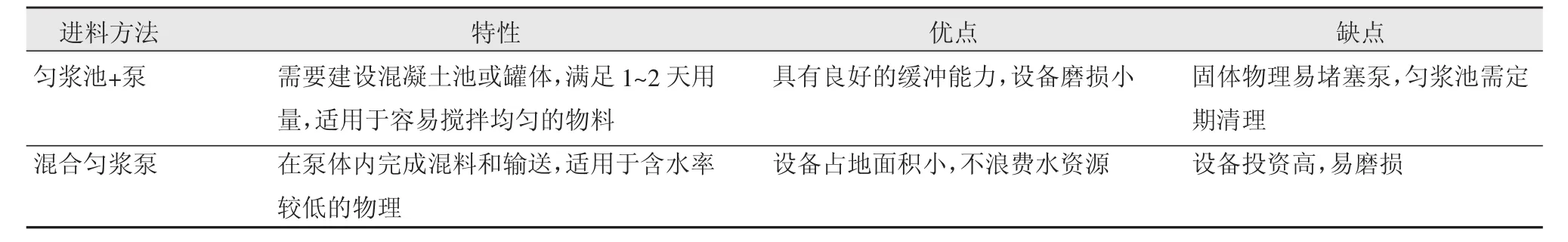

經過預處理的原料可以由螺旋輸送機或皮帶送至厭氧發酵罐,但是受輸送機或皮帶角度限制,輸送高度有限,無法滿足大型發酵罐需求,因此,近年來出現勻漿池+泵進料和混合勻漿泵進料兩種方式。勻漿池+泵進料方式,是在發酵罐前設置勻漿池,由攪拌器攪拌均勻后通過泵送至厭氧發酵罐。混合勻漿泵進料方式是采用特殊的混合輸送泵將原料送入厭氧發酵罐內,混合輸送泵有兩個進料口,同時接收秸稈和畜禽糞便漿液,并在泵體內進行混合和輸送過程,該泵通常采用進口設備(表3)。結合實際運行項目,目前對進料系統穩定性要求高,因此采用混合勻漿泵進料方式比較可靠,能有效避免輸送泵堵塞等問題。

表3 進料方式對比分析表

1.4 厭氧發酵系統

1.4.1 厭氧發酵罐形式分析

厭氧發酵罐是生物天然氣工程核心設備之一,目前國內產品通常采用鋼制焊接罐體,國外產品采用預制混凝土拼接罐體,通過實際投產項目運行效果來看,鋼制焊接罐體存在產氣率較低、容易堵塞、施工周期長等問題,因此預制混凝土拼接罐體具有明顯優勢,預制混凝土板模具根據工程設計容量,通常在設備廠加工好,運輸到現場,進行現場混凝土澆筑,拼裝容積大,建設周期短,施工難度低。相比鋼制罐體,混凝土罐體最大的優點在于防腐蝕性能好,設備壽命長,系統運行穩定可靠。同時,罐體頂部常常裝有雙膜儲氣柜,形成發酵和儲氣一體化裝置,既能解決冬季儲氣裝置水封防凍的問題,又能節約單獨設置儲氣裝置的費用和占地面積。

1.4.2 厭氧發酵工藝對比

首先需要確定厭氧發酵基本工藝,當前生物天然氣工程常用的基本工藝有兩種:完全混合厭氧反應發酵工藝(CSTR)和高濃度升流式厭氧污泥床發酵工藝(USR)。

CSTR采用帶有攪拌漿的罐式反應器,通過攪拌使物料與菌種充分混合均勻,在罐體內設置加熱盤管,罐體外做好保溫,維持物料反應溫度,具有較高的產氣率。USR工藝采用上流式污泥床原理,罐內不設置機械攪拌,產氣率偏低,通常只有0.4~1.2。

CSTR發酵工藝有以下特點。

(1)機械攪拌促使物料與微生物充分混合反應,且適用于高濃度物料;

(2)采用產氣儲氣一體化技術,相比傳統分體式工藝節省占地面積10%~20%,降低造價10%~15%;

(3)發酵罐頂儲氣囊通入適量氧氣,可去除沼氣中大部分的H2S,預脫硫降低了后續沼氣凈化裝置的處理,降低設備投資。

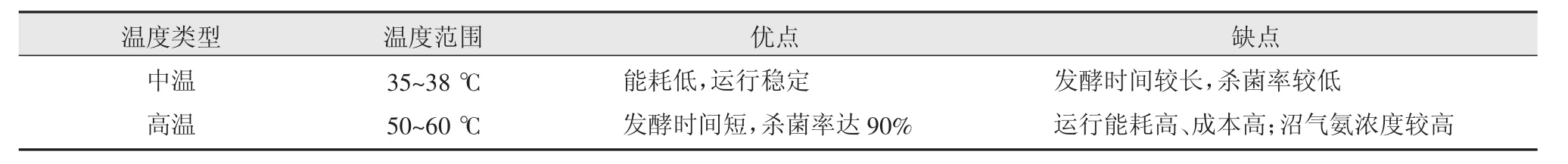

其次需要確定厭氧發酵溫度工藝,根據厭氧菌的生活形態,一般分為中溫發酵和高溫發酵兩種,分析比較見表4。

表4 厭氧發酵溫度對比分析表

通過對比分析,中溫發酵雖然殺菌效果差,但是在后續有機肥生產工序里可以通過二次殺菌,實現無害化處理目標,綜合項目整體經濟效益,通常選用能耗較低的中溫發酵工藝,項目啟動初期,利用小型熱水鍋爐作為熱源,機組正常啟動后利用CHP發電機組及換熱器,將CHP機組余熱轉換為二次需要的溫度,為發酵罐供熱,通常供回水溫度為60/40℃,以確保罐內35~38℃的發酵溫度。

1.4.3 厭氧發酵罐攪拌方式對比

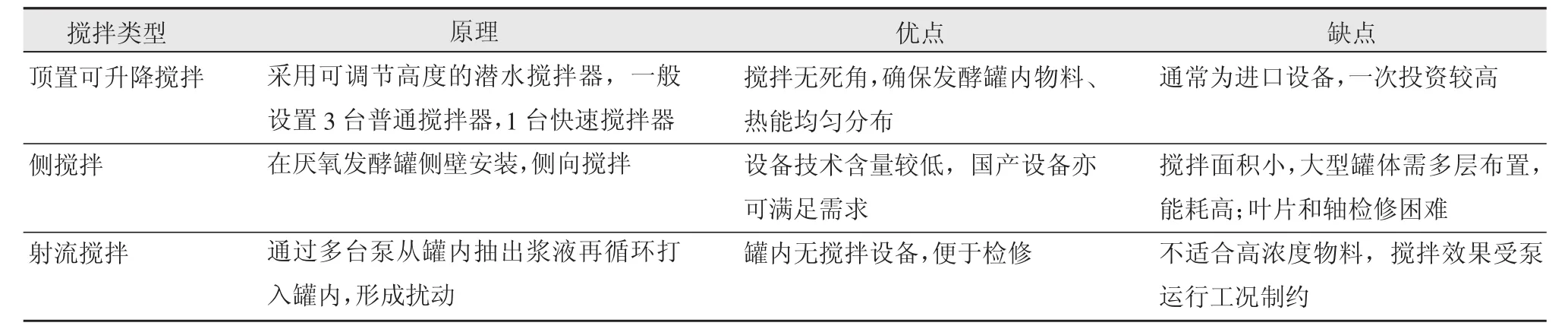

攪拌設備對厭氧發酵效率、系統穩定性及項目收益至關重要,工程中常見的攪拌方式有頂置攪拌、側攪拌和射流攪拌,但是實際運行效果存在較大差距,分析對比見表5。

表5 攪拌方式對比分析表

罐內浮渣和積砂問題是影響厭氧發酵效率的因素,因此需要選用攪拌效率高、不易形成浮渣的設備,通過實際運行效果來看,頂置可升降式攪拌機適合大型發酵罐,且攪拌效果好。

1.5 沼氣凈化提純系統

1.5.1 沼氣凈化工藝分析

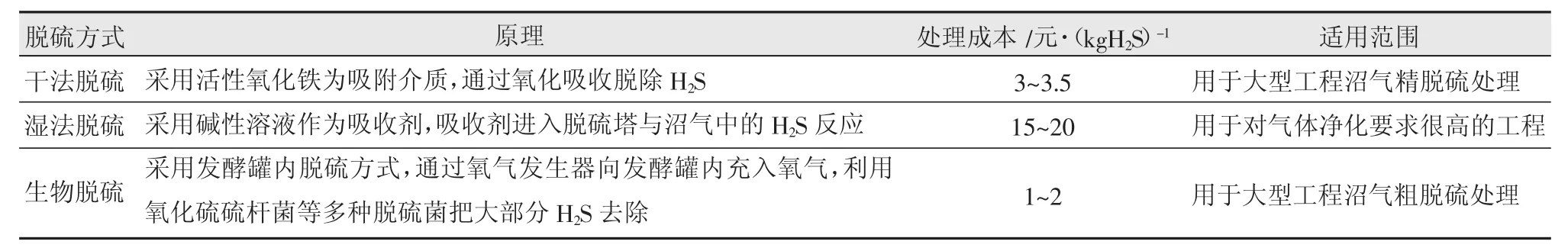

沼氣凈化主要是進行脫硫處理,將H2S從沼氣中分離。目前常見的工藝有干法脫硫、濕法脫硫和生物脫硫,工藝原理及投資、運行費用比較見表6。

表6 沼氣脫硫工藝對比分析表

綜合以上對比分析可知,由于濕法脫硫成本高,實際工程可采用罐內生物粗脫硫+干法脫硫工藝,既能保證脫硫效率,又能大幅降低沼氣凈化成本。

1.5.2 沼氣提純工藝分析

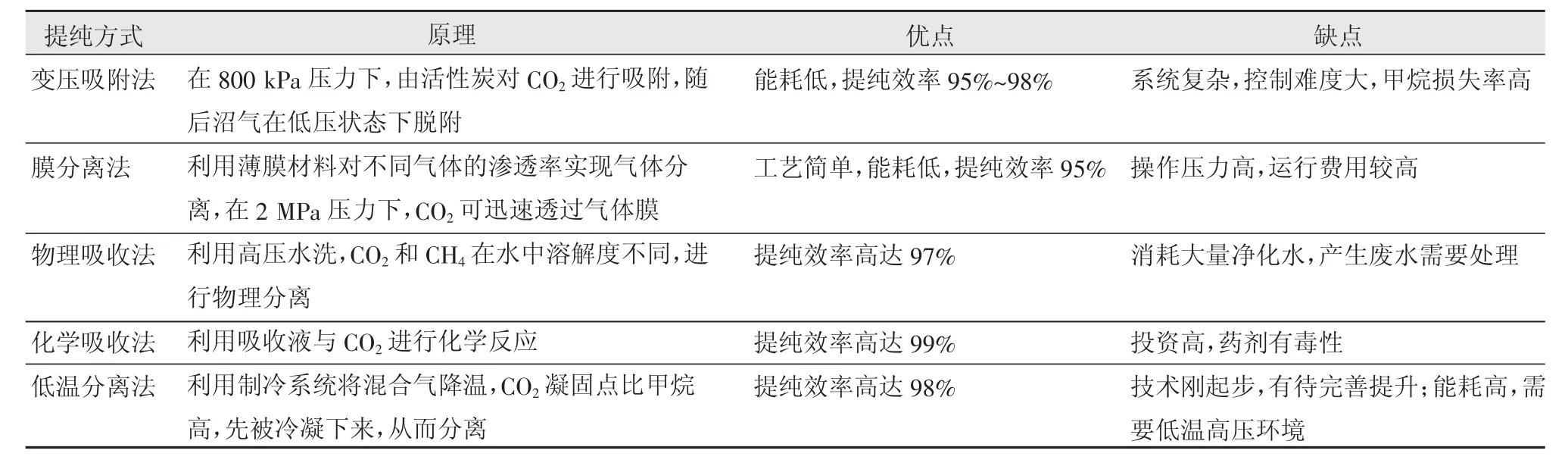

沼氣提純主要是對沼氣進行脫碳處理,將沼氣中的CO2脫除,可以提高甲烷體積分數和沼氣熱值,經過有效提純后的沼氣中甲烷體積分數可達95%以上。目前主流的沼氣提純技術主要有變壓吸附法(PSA)、膜分離法、物理吸收法、化學吸收法和低溫分離法,各方法工藝原理及運行效果對比見表7。

表7 沼氣提純工藝對比分析表

經過對比分析,工程實施中可采用工藝技術成熟、占地面積小、甲烷損失率低的膜法分離技術或變壓吸附法,能對沼氣進行有效脫碳,達到生物天然氣標準,可以直接并入城鎮天然氣門站,也可經過壓縮作為CNG進行外銷,保證項目收益。

1.6 有機肥加工系統

物料經過厭氧發酵產生沼渣、沼液,利用固液分離機進行分離,沼渣作為固體有機肥原料,沼液作為液體有機肥原料。

固體有機肥生產先經過堆肥發酵,殺滅有害微生物和寄生蟲,再經過造粒生產,以便運輸銷售。液體有機肥生產經過自動熬合、攪拌、過濾和罐裝工序,形成濃度高、易儲存的產品進行外銷或還田。

2 結論與建議

生物天然氣項目在我國目前處于起步階段,大多數設計、建設標準規范仍然是參考現有的沼氣工程規范,具有很大的局限性和滯后性,因此需要在大量工程實踐基礎上,不斷總結、完善工藝路線,研究出適合生物天然氣工程的先進技術和方法,完善原料、產品、裝備、工程質量等一系列認證體系和標準規范,促進這一新型產業健康快速發展。

德國在沼氣及生物天然氣技術應用領域,一直處于世界領先水平,我國需要多方借鑒一些先進的發展理念。首先應該完善政策支持,中國地大物博,需要地方政府積極響應中央號召,因地制宜制定產業激勵政策,例如天然氣銷售補貼、減少碳排放量補貼、低利息貸款建設資金支持等。其次,需要消化吸收國外先進技術的基礎上,針對國內原料情況,加大國產設備研發力度,特別是發酵罐、凈化提純、沼氣發電機組的設備國產化。最后,要形成完整的產業鏈,從原料收儲運,到天然氣銷售、固體及液體有機肥銷售,打通產業鏈,促進項目多方位經濟增收。