超厚料層燒結條件下熔劑結構優化實踐

李 軍,張士軍,康 健,董冠求,牛樂樂

(1.天津天鋼聯合特鋼有限公司,天津301500;2.北京科技大學冶金與生態工程學院,北京100083)

0 引言

在燒結生產工藝過程中,將燒結所用的各種含鐵原料、熔劑以及燃料等按照適量配比進行配料是不可或缺的一道工序。它是根據各燒結原料的儲備量、消耗量,以及燒結生產對燒結礦產質量指標的需求,與此同時,也要考慮燒結礦成本,以此來進行燒結配料工序。這一工序對燒結礦產量、質量有著重要的意義,它所產出燒結礦的物理性質以及化學成分的穩定與否對高爐生產產生直接影響。因此,燒結配料工序在整個鋼鐵生產過程中起到決定性作用[1]。

在含鐵原料燒結過程中,為得到符合高爐要求的一定條件的燒結礦,如適合的堿度和鎂含量等,必須在原料中配加如生石灰、石灰石以及白云石等一定量的熔劑[2]。這些含鐵原料與配加熔劑在燒結特定的環境下會發生一系列非常復雜的物理和化學反應。熔劑結構的不同都會對燒結礦的質量產生直接影響,包括燒結礦各項性能指標,如燒結礦強度、還原性和低溫還原粉化率、混勻料粒級分布以及燒結機的利用系數等。其中,燒結礦性能指標將直接關系到高爐冶煉的穩定順行,從而對生鐵產量及煉鐵成本產生影響[3]。另一方面,熔劑配料會直接影響到燒結礦的成分,如堿度等指標,這些指標又關系到熔劑消耗和燃料消耗,直接影響燒結礦的生產成本。當下,在我國高爐爐料結構中燒結礦配比達到70%以上的情況下,生產燒結礦的成本與高爐生產鐵水的成本有直接關系。因此,熔劑結構對煉鐵工藝,尤其是燒結工序有非常顯著的影響。

1 生產現狀

天鋼聯合特鋼現有燒結機2 臺,于2011 年投產,總面積460 m2,年產燒結礦能力580 萬t。2 臺燒結機的料層厚度均達到1 000 mm,能夠實現穩定生產,天鋼聯合特鋼煉鐵廠采取了一系列措施,來保證在超厚料層燒結條件下滿足當前的生產需求,其中包括設備改造,加熱水混料以及通入蒸汽預熱料溫等。在此基礎上,煉鐵廠燒結工序還在熔劑結構上加以優化,提高熔劑質量,采用高活性全生石灰作熔劑,所使用的套筒窯白灰合格率為93%。不僅保證了燒結過程所需要的溫度條件,也降低了該過程中的熔劑用量,使燒結礦的產質量得到了提升。

冶金石灰高活性度很高,天鋼聯合特鋼目前使用的生石灰粉和冶金石灰均為外購石灰,生石灰粉粒度在0~3 mm,冶金石灰是塊狀石灰,粒度在10~80 mm,經破碎至0~3 mm 粒徑占比90%以上后供燒結使用,自產灰也是破碎至0~3 mm 粒徑占比90%以上后供燒結使用。

2 熔劑的成分對含鐵原料燒結特性的影響

高爐對燒結礦的入爐品位要求越來越高,石灰屬于燒結礦生產過程中的一種燒結強化劑,作為熔劑結構中必不可少的一部分,被煉鐵工作者進行廣泛研究。當石灰在混合料中與水接觸消化時,會放出大量的熱,透過燒結料層提高料層溫度,減小過濕層,從而改善燒結料層透氣性。這一過程中會生成具有凝聚作用的消石灰膠體顆粒,促進混合料制粒,提高了混勻料的制粒效果,也增大了燒結制粒準顆粒的強度,改善了燒結料層熱態透氣性,為煉鐵工藝中超厚料層燒結打下了基礎[4]。在燒結生產過程中,鐵礦粉與生石灰會發生反應,生成鐵酸鈣液相,這種液相的流動性會直接影響到粘結相質量,從而對燒結礦的產量和質量產生影響。

在熔劑中配加生石灰相比于石灰石的優勢主要是強化制粒和提升料溫[5],其中高活性生石灰作用最為明顯。而活性石灰是燒結生產中所需要的熔劑中重要的輔助原料之一,具有粒度分布與造渣能力好、反應能力強等特點。鋼鐵生產過程和生鐵質量的好壞與石灰質量有直接關系[6]。活性度是評價活性石灰質量非常重要的指標。

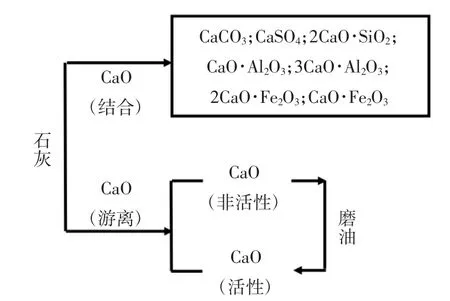

在石灰中,氧化鈣分為兩種形態存在,分別是游離氧化鈣和結合氧化鈣,形式如圖1 所示[7]。其中游離氧化鈣又分為活性氧化鈣和非活性氧化鈣,活性游離氧化鈣含量的多少決定了石灰活性的高低。在一般消化條件下,非活性氧化鈣雖然不能直接與水反應,但是在研磨到一定的小粒度后,也是有可能轉化為活性氧化鈣的。而在這種條件下,另一部分游離氧化鈣是可以與水發生反應的,這就是活性氧化鈣。因此簡單來講,石灰的反應能力,從根本上可以從看作是所有游離氧化鈣中活性氧化鈣所占的比例。

圖1 石灰中氧化鈣存在的形式

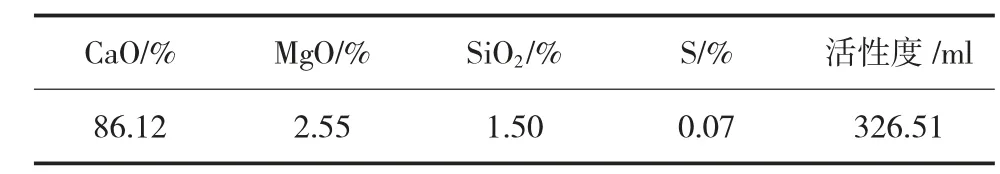

表1 為目前天鋼聯合特鋼燒結機所用的冶金石灰成分表。可以看出,不僅活性度很高,而且CaO含量高,屬優質燒結用熔劑。

表1 天鋼聯合特鋼燒結機用冶金石灰成分

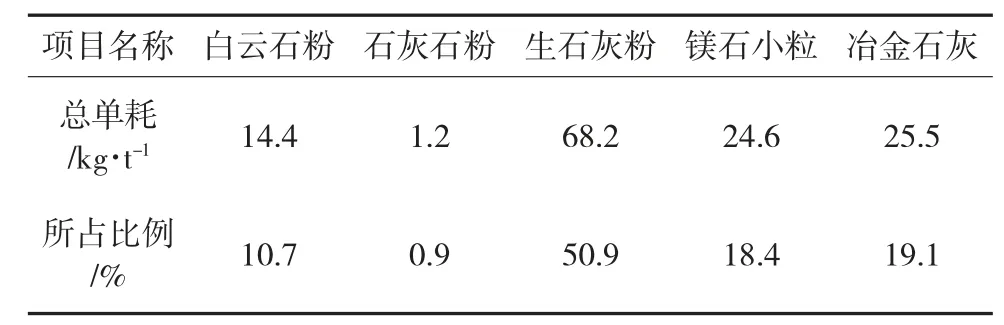

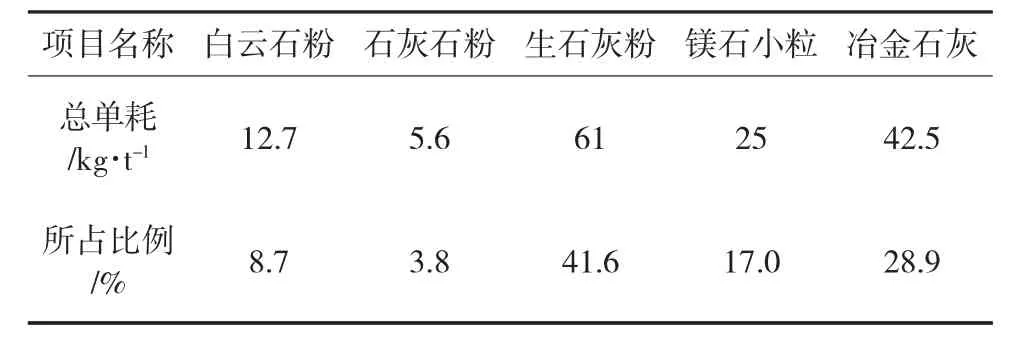

表2、表3 和表4 分別為天鋼聯合特鋼2 臺燒結機2017 年、2018 年和2019 上半年的熔劑結構。2017年與2018 年熔劑結構差別不大,冶金石灰使用比例,生石灰粉使用比例下降了。2019 年與2018 年相比,白云石使用比例降低,生石灰粉和冶金石灰比例提高,而且2019 年已棄用石灰石粉。通過每噸燒結礦所消耗的各物料質量情況可以得出,2017 年熔劑單耗133.9 kg/t;2018 年熔劑單耗146.8 kg/t;2019 年熔劑單耗72.9 kg/t,2019 年熔劑單耗大幅下降。

在冶金過程中,石灰作為熔劑會與熔渣接觸,它與其它物質的反應能力也可以稱之為石灰的活性,用石灰在熔渣中的反應速度,也可以說熔化速度來表示。通常采用直接測定石灰在熔渣中的熔化速度來評價石灰與其它物質的反應能力,但是由于對測定方法的要求較高,很難實現,因此通常用石灰與水的反應速度來表示石灰的活性。石灰質量可以用石灰的水活性表示,這已經通過大量的試驗得到了驗證,而石灰與水的反應能力也能夠理想地反映石灰在混勻料中與其他物質的反應能力。

表2 天鋼聯合特鋼燒結機2017 年熔劑結構

表3 天鋼聯合特鋼燒結機2018 年熔劑結構

表4 天鋼聯合特鋼燒結機2019 年上半年熔劑結構

3 各項典型指標分析

天鋼聯合特鋼燒結機熔劑結構的優化主要包括這幾個方面:減少了熔劑單耗,即每噸燒結礦成品所消耗的熔劑質量;提高了高活性生石灰的配比;簡化了熔劑結構,目前熔劑主要組成是生石灰、冶金石灰與鎂石小粒。其中冶金石灰CaO 含量高、雜質少,屬優質熔劑原料。由上文的熔劑結構表中可以發現,結構變化時鎂石小粒仍然保證一定配比。這是因為不管是何種熔劑,都是CaO 與MgO 含量的多少對燒結的各種特性起主要作用[8]。燒結礦的堿度一般用CaO/SiO2計算,在燒結料中控制一定的SiO2含量,作為主要物質的CaO 含量多少會直接影響堿度的大小,而燒結礦的堿度對燒結礦成品的礦物組成和結構起決定作用[9]。

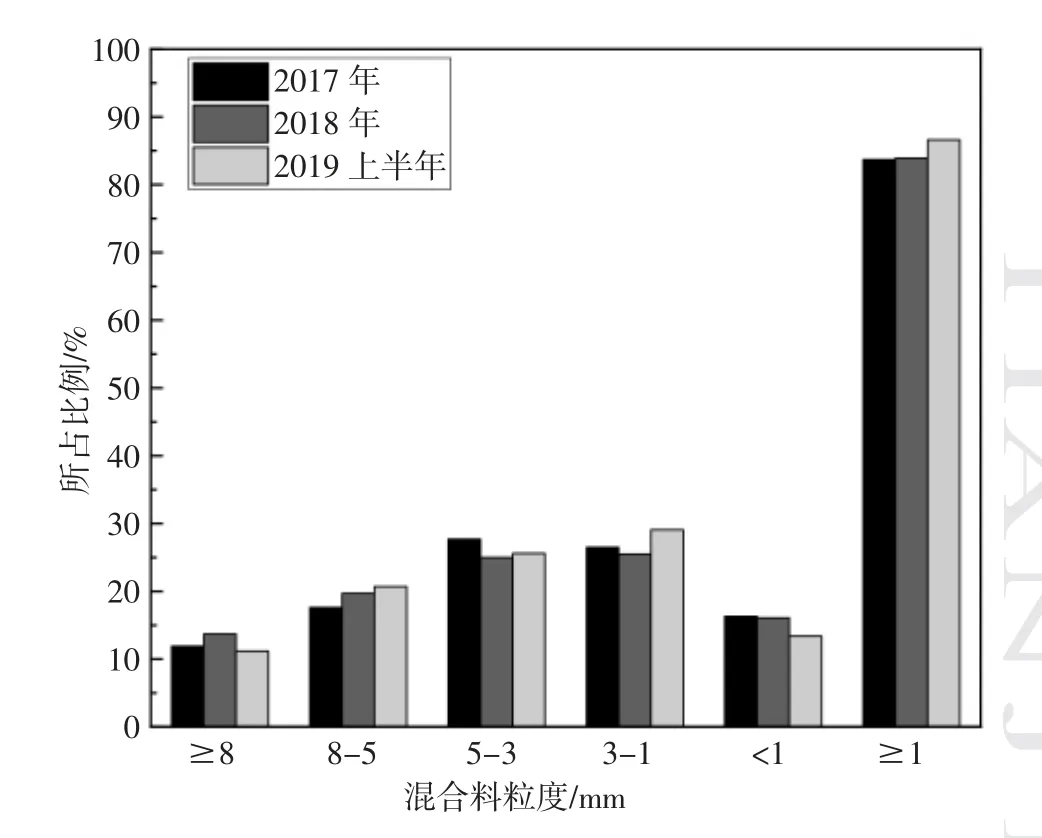

高活性石灰消化速度快,能在一次混合滾筒中2 min 混合時間內消化較為完全,避免燒結礦出現較多未礦化的熔劑(白點),影響燒結礦強度,同時也利于生成更多的液相[10]。高活性石灰的加入,會在燒結生產過程中與混勻料中配加的水反應放熱,熱量隨高溫廢氣穿透整個燒結料層,減小了過濕帶的范圍。其作用大小可以通過混合料混勻后得到的準顆粒粒級分布來反映。由圖2 中可以看出,混合料的小球粒級分布中,優化熔劑結構后大于1 mm 的制粒小球比例增加,因此高活性石灰燒結過程成球有促進作用。

圖2 混合料中小球粒級比較

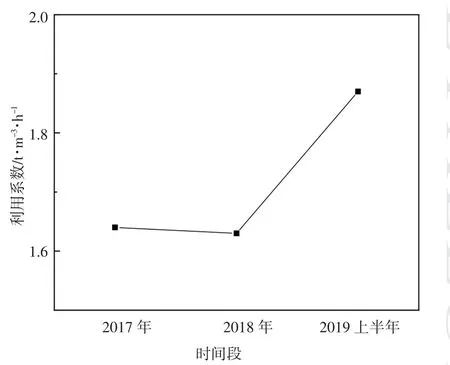

圖3 中對比了天鋼聯合特鋼2 臺燒結機優化熔劑結構前后的利用系數。2017 年與2018 年熔劑結構差別不大,這兩年的燒結機利用系數也幾乎相等。2019 年熔劑結構發生變化后,燒結機利用系數增長明顯。

圖3 利用系數對比

天鋼聯合特鋼產出燒結礦的堿度提高了約5%,這是因為提高了高活性石灰比例后,有利于生成鐵酸鈣礦物,燒結礦強度有了一定提升。堿度是影響燒結礦礦相組成和質量的重要因素。當堿度高時,表示熔體中CaO 含量高,當燒結反應的升溫速度與各物相之間反應速度相同時,生成更多的低熔點化合物。當降溫冷卻時,鐵酸鈣液相能快速地以針狀或板狀結晶,這種燒結礦強度最好[11]。2019 年上半年相較于2018 年全年燒結礦成品的CaO 含量也由11.07%增加到了11.30%。總之,提高燒結礦堿度有利于低熔點的鐵酸鈣礦物生成,而鐵酸鈣液相在燒結過程中生成的液相中所得到燒結礦相強度最好,使強度得到了提高。

4 結論

燒結熔劑結構中提高高活性生石灰配比,對于超厚料層燒結生產起到有利作用,天鋼聯合特鋼在基于高活性生石灰的配比優化熔劑結構后,使燒結混勻料制粒效果得到了改善。在實行超厚料層燒結后,燒結機利用系數由原來的1.6 t/m2·h-1左右提高到平均1.87 t/m2·h-1,燒結礦成品堿度也得到一定提高,保證了燒結生產穩定順行。