集輸管道外腐蝕檢測評價技術優選

凌建磊,孟子欽,滕先進,高琪,郭英奇

(1. 中國石油天然氣管道局工程有限公司,河北 廊坊 065001;2. 河北華北石油天成實業集團有限公司,河北任丘 062550;3. 渤海裝備巨龍鋼管公司,河北 青縣 062658;4. 中國石油集團渤海鉆探工程有限公司井下作業分公司,河北 任丘062550;5. 河北華北石油工程建設有限公司,河北 任丘 062550;)

腐蝕是影響管道完整性的重要因素,據統計有效數據,每年由于腐蝕穿孔導致的管道失效多達1×105km。對于大部分集輸管道,由于管徑較小,一般管徑都在219 mm以下,內檢測實施較為困難,因此多采用外腐蝕檢測評價技術,現在主流的外腐蝕檢測技術有直流電位梯度法(DCVG)、交流電位梯度法(ACVG)、多頻管中電流法(PCM)、密間隔電位測量法(CIPS)等[1]。通過對油田集輸現場常用的20號埋地鋼質管道外防腐層進行地面檢測和現場試驗,對檢測出的破損點定位準確性、破損點大小和技術局限性進行對比驗證,確定適用于不同種類集輸管道的檢測方法。

1 對比管道的選擇

油田集輸管道以中小口徑為主,管徑范圍為60~219 mm。大部分單井到閥組或聯合站的管道沒有采用陰極保護措施,但聯合站間部分管道設有陰極保護措施,因此以是否有陰極保護措施為邊界,選擇了3條集輸管線,其中1條為無陰極保護單井集輸管道,1條為無陰極保護的站間管道,1條為采取陰極保護的站間管道。

2 檢測方法的選擇

由于DCVG法需要利用陰極保護系統施加不對稱的直流間斷電壓作為檢測信號[2],CIPS法一般只能用于檢測陰極保護的有效性,因此將DCVG法和CIPS法用于陰極保護系統的管道檢測中,其余2種檢測方法可依靠檢測設備自身提供的檢測信號。3條管道的檢測方法選取見表1所列。

表1 管道檢測方法選擇對比

2.1 某單井到聯合站集輸管道(無陰保)檢測結果及分析

ACVG法是在管-地之間施加1個交變信號,當交變信號遇到防腐層破損點時會流散到土壤中,造成電壓梯度驟降,檢測過程中需2個人攜帶探管和撿漏儀器,相隔3~6 m,利用人體作為檢測電極產生的耦合電容檢測電壓梯度信號,由于需要全程徒步檢測,勞動強度大,因此不能提供陰極保護的有效性,對操作人員的經驗依賴較大。PCM法是通過發射機向管道輸入頻率為4 Hz的直流電流和128 Hz/640 Hz的定位信號,當信號從管道某點輸入后,電流會通過管道經大地流回便攜式接收機,正常情況下所施加的電流信號強度隨著距離的增長呈指數遞減,當出現防腐層破損時,破損點的電流強度會急劇下降,該方法可快速探測管道防腐層整體狀況,并對破損點進行定位,同樣也不能提供陰極保護有效性的相關數據。

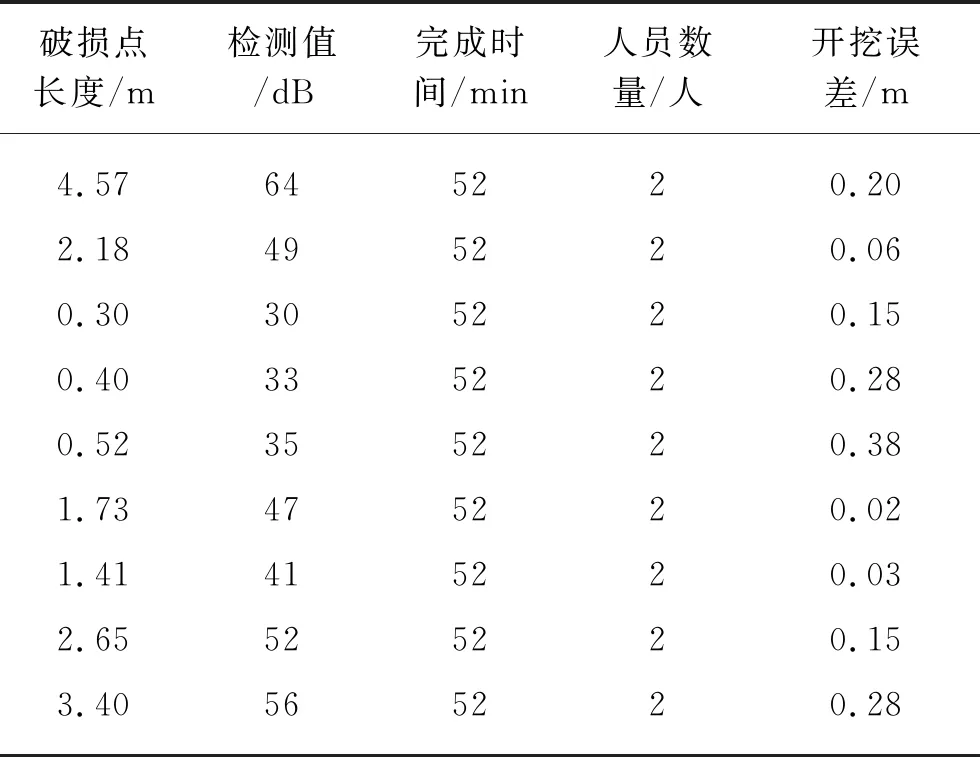

分別采用ACVG法進行防腐層破損點檢測,采用PCM法進行管道定位和整體防腐層評價測試,防腐層等級按照優、差、劣分級評定,并通過實際開挖進行驗證,具體結果見表2和表3所列。

表2 某單井到聯合站ACVG法檢測結果

表3 某單井到聯合站PCM法檢測結果

由表2可知,ACVG法共檢測出9個破損點,通過對全部破損點直接開挖驗證,所有破損點均存在不同程度的防腐層破損,未出現誤報現象,可適用于微小破損點的檢測(最小0.3 m),且漏點尺寸基本與檢測值成正比,平均偏差0.25 m,定位精度滿足了后續的修復要求。ACVG法耗時52 min,檢測速度12.25 m/min,主要是由于ACVG法若要得到精確的防腐層破損點定位,需要縮短測試間距,增加了測試次數,同時ACVG法破損點定位需要在平行和垂直管道方向上均進行定位測試,這些都會增加測試時間。

由表3可知,PCM法共檢測出7段腐蝕缺陷,與ACVG法對比發現,ACVG法中檢測出的破損點位置和數量與PCM法檢測的防腐層等級并無直接對應關系。PCM法偏重于防腐層絕緣性能總體評價,需與A字架結合使用,同時結合1人即可完成管道路由探測和破損點檢測。

2.2 某聯合站間集輸管道(無陰保)檢測結果及分析

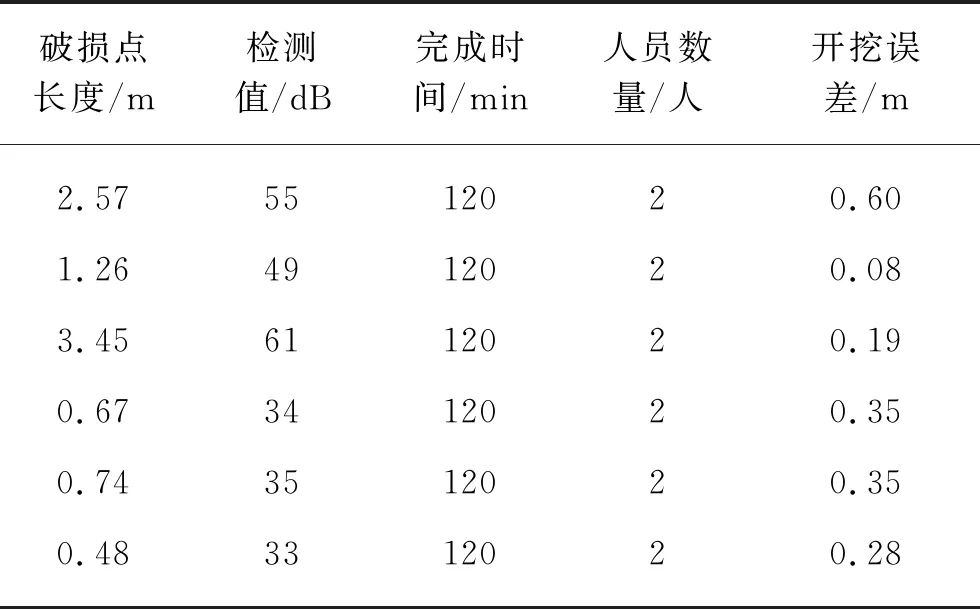

采用ACVG法進行防腐層破損點檢測,同時結合PCM法進行管道定位和整體防腐層評價測試,并通過實際開挖進行驗證,具體結果見表4和表5所列。

表4 某聯合站間ACVG法檢測結果

表5 某聯合站間PCM法檢測結果

由表4和表5可知,ACVG法共檢測出6個檢測點,PCM法共檢測出5段腐蝕缺陷,雖然管線較之前的單井到聯合站長度長,但總體腐蝕數量較少,同時微小腐蝕也較少,主要是由于輸送介質為純油,在管壁形成了一層油膜,可降低腐蝕速率。通過開挖驗證,破損點的定位和管道實際的破損點位置雖存在一定偏差,但未出現誤報現象,平均偏差0.21 m,定位準確率均達到100%,定位精度滿足了后續修復相關要求。

2.3 某聯合站間集輸管道(全線陰保)檢測結果及分析

DCVG法是操作人員攜帶DCVG接收機,手持探杖一前一后,保持1.5~2.0 m距離,沿管線路由方向前進,觀察DCVG接收機面板上指針擺動的大小,對漏點進行定位,隨后根據采集到的相關參數計算漏點的IR值,IR值綜合了對地電位以及漏點與測試樁之間距離等相關參數,IR值越大,腐蝕缺陷越嚴重。同時由于DCVG法對管道施加的是不對稱直流信號,間斷周期為1 s,其中斷陰極保護的時間約為0.67 s,通陰極保護的時間約為0.33 s,由此可以判斷電流是流入管道還是流出管道,由此對管道的腐蝕活性進行檢驗: 如果有電流流出管道則管體正在發生腐蝕;反之則管體未發生腐蝕。管道腐蝕一共有4種情況,其中最危險的是腐蝕活性為陰極/陽極(C/A)和陽極/陽極(A/A),這兩種情況下,無論陰極保護是否起作用,管道都呈陽極,會造成管道失去電子,加速腐蝕。DCVG法最大的優點是能檢測管道是否正在發生腐蝕,并檢測腐蝕活性。CIPS法是通過對施加陰極保護的管線進行管地電位測量,實現對陰極保護有效性的判斷[3-4],測量電位結果有2種,分別是陰極保護通電時的電位Von和陰極保護瞬間斷電時的電位Voff,其中Voff數值更有實際參考價值,Voff為實際有效電位。目前,國內外基本采用DCVG法加CIPS法對陰極保護管線進行腐蝕檢測和評價。

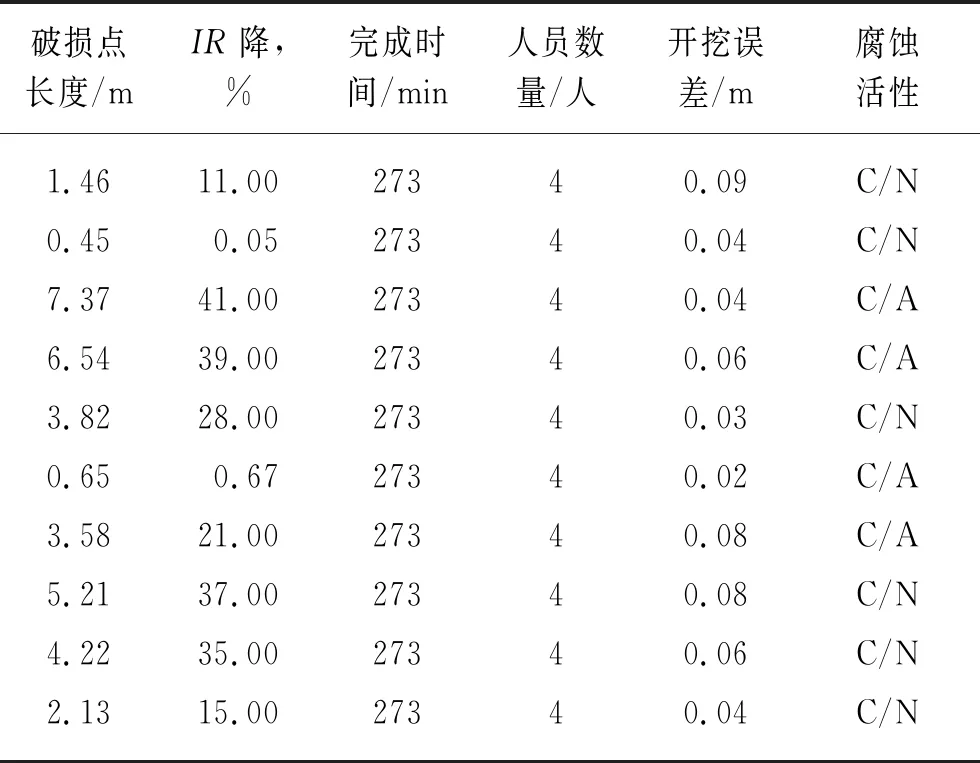

采用DCVG法進行防腐層破損點檢測,并檢測裸露管體處的腐蝕活性[5-6];采用CIPS法檢測陰極保護有效性,當Voff≤0.85 V時有效;當Voff≤1.25 V時為過保護。由于檢測該段管線設有陰極保護測試樁5個,通過以往的測試數據,這5個測試樁受雜散電流干擾波動較大,波動幅度超過1 V,因此在采取排流保護措施之后進行測試,并通過實際開挖進行驗證,具體結果見表6和表7所列。

表6 DCVG法檢測結果

表7 CIPS法檢測結果

由表6可知,DCVG法共檢出10個破損點,現場對全部破損點進行開挖驗證,所有檢測出的破損點開挖后均存在防腐層破損,雖然破損點的定位和管道實際的破損點位置存在一定偏差,但未出現誤報現象,精度均滿足了后續的修復要求,且定位精度整體高于ACVG法。DCVG法相比ACVG法和PCM法,最大優勢是可以判斷破損點處的管體是否發生腐蝕,共發現6處C/N型破損點,該類破損點當陰極保護電流接通時可以受到保護,但在中斷時恢復自然狀態,消耗陰極保護電流,當陰極保護系統長期故障或停用時可能發生腐蝕;共發現4處C/A型破損點,當陰極保護電流接通的時候該類破損點處呈陰性,當陰極保護電流中斷或陰極保護系統停止運行時,該類破損點仍保持極化效應,消耗陰極保護電流,但不發生腐蝕。

由表7可知,CIPS法消除了土壤對IR降的影響,更加可靠地給出陰極保護系統有效性,其中5個陰極保護測試樁對應的管段均有不同程度的陰極保護失效情況,這也是導致外防腐層失效的原因之一。

3 結束語

通過對3段不同類型集輸管道外腐蝕檢測評價技術的應用,同時綜合考慮各項檢測技術的實施效果、操作難度、實施費用,可以得出: 對于無陰極保護的單井及站間管道的外腐蝕檢測技術可采用ACVG加PCM法(ACVG法進行破損點定位和評估破損大小,PCM法評估整體防腐層質量情況);對于有陰極保護的站間管道采用DCVG法加CIPS法(ACVG法進行破損點定位、評估破損大小、評估管體腐蝕活性,CIPS法評估陰極保護有效性)。