基于活塞溫度場的發動機熱負荷分析及控制

管梓旭,崔毅,,周曉潔

(1.上海交通大學動力機械及工程教育部重點實驗室,上海 200240;2.高新船舶與深海開發裝備協同創新中心,上海 200240)

活塞在發動機運轉過程中承受了很大的熱負荷和機械負荷,其頂面直接與高溫燃氣接觸,且活塞的散熱條件并不好,這會使活塞的工作溫度很高,從而降低材料的機械性能及抗變形能力[1]。除此之外,活塞環的潤滑條件也受熱負荷的影響,一般第一環槽的溫度必須小于滑油的結膠溫度,否則會導致機油結膠,使得發動機潤滑條件惡化[2]。活塞換熱主要包括缸內燃氣與活塞頂的換熱、活塞冷卻內腔的換熱、與氣缸套壁面及曲軸箱環境的換熱。其中冷卻內腔的換熱較為復雜[3],活塞的往復性運動導致冷卻機油無法填充滿冷卻腔,因而機油在活塞的冷卻腔內產生往復振蕩,從而可以帶來較好的換熱效果[4]。

目前國內李全[5]等對某新型高強化船用柴油機活塞開展高強化活塞多物理場耦合仿真分析,以提高設計階段高強化活塞溫度場的預測精度。周炎、劉鵬飛[6]等對某大功率柴油機進行了熱負荷分析研究,主要分析冷卻參數和排氣背壓等因素對柴油機熱負荷的影響。趙云磊等[7]對某柴油機進行了溫度場校核,對不滿足設計條件的結構采用了開隔熱槽和開冷卻油腔的方法。曹元福,朱海榮[8-9]等采用 CFD 流場分析工具對冷卻腔內的冷卻油振蕩進行了分析和模擬,分析了不同轉速下噴油速率、機油填充率、壁面傳熱系數與曲柄轉角的關系。國外KS公司基于大量活塞溫度場的實測數據,整理并得出了活塞溫度和熱傳導系數表。Ryfa[10]結合實測結果,采用最小二乘法對傳熱系數進行調整,開發了活塞邊界條件反求技術。Sharma[11]采用熱電偶測量活塞和氣缸套的溫度,調整了不同區域的對流傳熱系數,研究了活塞、活塞環、燃燒室壁面傳熱系數與材料的導熱系數間的關系。

本研究中柴油機需要改變運行工況和環境,導致其熱負荷發生變化。為了確保其改造后的運行可靠性,必須保證其熱負荷滿足原機設計要求。因此,以活塞溫度為評判依據,研究發動機熱負荷隨工況和環境的變化規律,并給出滿足熱負荷要求的發動機可運行區間。本研究利用VOF法兩相流振蕩換熱模擬冷卻側邊界,從而進行熱流固耦合,并利用硬度塞法對模擬模型進行驗證標定;在此基礎上,結合發動機工作過程仿真,分析缸內空燃比和噴油正時與發動機熱負荷之間的關系;提取分析數據,擬合相關公式,最終得到滿足活塞熱負荷限制要求的發動機運行區間圖,所得熱負荷控制策略可為發動機性能改進和優化提供依據。

1 活塞熱流固耦合計算模型

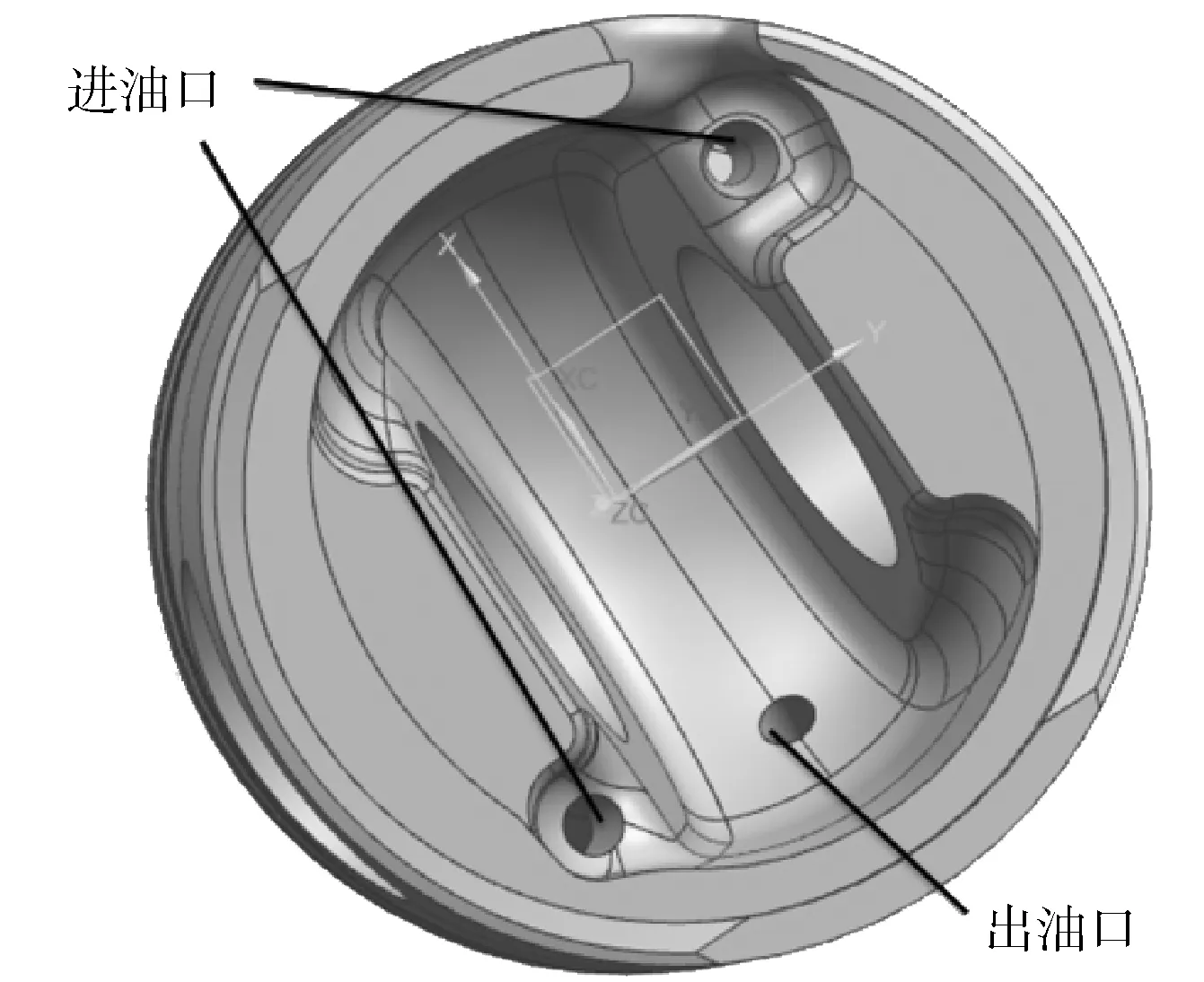

分析對象為高速四沖程柴油機活塞,該活塞共有2個冷卻進油口(見圖1),由固定的噴油嘴從下方以一定的噴射流量向進油口噴射機油。

圖1 活塞進出油口示意

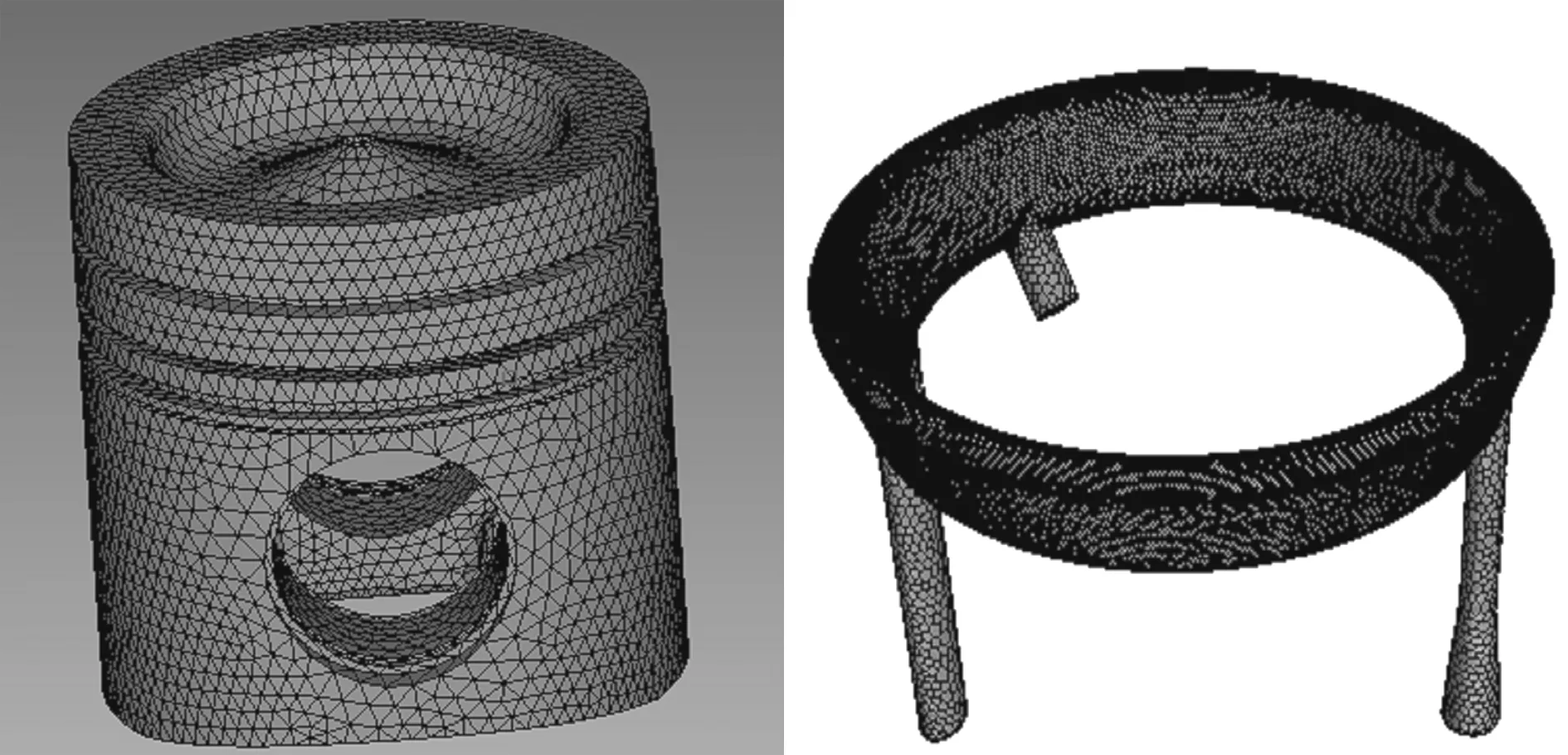

對鋁合金活塞建立固體有限元計算模型,對活塞的冷卻內腔建立CFD兩相流計算模型。活塞的有限元固體模型溫度場分析網格類型為四面體二階網格,網格數量為10萬,節點數為16萬,網格尺寸為4 mm,網格模型見圖2。冷卻內腔的流體網格類型為棱柱層網格,邊界層網格設置為5層,厚度為1 mm。流場網格數為87萬(見圖3)。

圖2 活塞溫度場網格模型 圖3 活塞冷卻內腔流體網格模型

活塞頂部的換熱對活塞的溫度分布和熱負荷有至關重要的影響,而活塞頂部換熱條件隨時間變化,而且隨位置不同而不同。為了準確分析缸內燃氣與活塞頂的換熱,需要進行缸內燃燒和有限元的瞬態流固耦合分析,計算工作量太大,不適合進行多方案規律分析。活塞的溫度變化緩慢,在一個工作循環內基本為定值,采用循環平均的方法,根據循環平均換熱邊界條件,能夠比較準確地得到活塞溫度。因此,根據式(1)、式(2)計算活塞頂面一個循環內的平均缸內燃氣溫度Tres及平均傳熱系數hgm[12]:

(1)

(2)

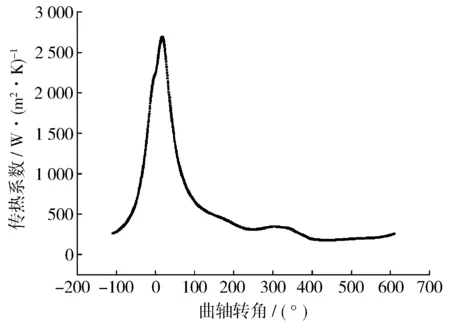

式中:hg,Tg分別為活塞頂瞬時傳熱系數和瞬時缸內燃氣溫度,可以由性能仿真得到。1 800 r/min,2 280 kW工況下的缸內瞬時燃氣溫度和活塞頂瞬時傳熱系數見圖4和圖5。

圖4 缸內瞬時溫度變化規律

圖5 缸內瞬時傳熱系數變化規律

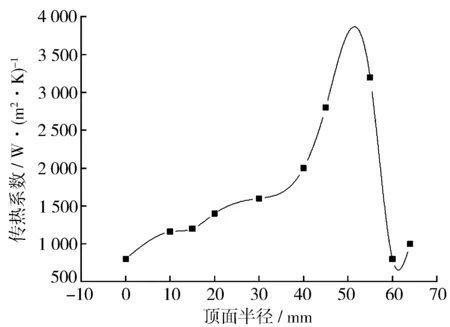

平均傳熱系數在活塞頂的分布不均勻,通常和燃油的噴射方向以及油束和燃燒室的匹配有關。根據缸內燃燒計算,平均傳熱系數在活塞頂沿半徑方向的分布見圖6。

圖6 活塞頂面傳熱系數沿半徑變化曲線

在多工況計算時,為了避免工作量巨大的換熱邊界流固耦合計算,對活塞頂平均傳熱系數分布進行相似化處理:不同工況下活塞頂面沿半徑方向的平均傳熱系數與各不同工況下的平均溫度呈比例關系。這樣就可以進行不同工況和環境的活塞熱負荷分析。

活塞環岸側因與缸套接觸,因此可參考缸套側傳熱系數及溫度分布規律[13],具體規律為

(3)

(4)

β=h/S(0≤β≤1),

(5)

k1=0.573(S/D)0.24=0.589,

(6)

k2=1.45k1=0.854。

(7)

式中:h為與氣缸套頂部的距離;S為活塞行程;D為缸徑;hgm(0),Tres(0)分別為柴油機一個工作循環內的燃氣平均傳熱系數和平均溫度;hgm(h)為距離h處位置的燃氣平均傳熱系數;Tgm(h)為距離h處位置的等效燃氣溫度;β為距離h處的位置比;k1為燃氣平均傳熱系數修正系數;k2為等效燃氣溫度修正系數。

活塞的振蕩換熱是一個不定常的兩相流問題,流體部分包含有機油和空氣,且兩者互不相溶,會產生明顯的邊界,因此本活塞模型采用VOF模型進行計算。VOF是屬于歐拉網格的一種計算模型,其各相之間無法進行互相穿插,因此適用于多相流的流體模型計算[14],其控制方程如下:

(8)

(9)

θ(x,t)=φoil(x,t)θoil+[1-φoil(x,t)]θair。

(10)

式中:μ為動力黏度系數;U為流體速度;g為重力加速度;F為體積力;θ(x,t)為物性參數。

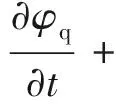

活塞冷卻腔的換熱條件根據CFD兩相流計算得到。1 800 r/min,2 280 kW工況下的計算邊界條件見圖7,其中噴油處為速度入口,底部出口為壓力出口,各內腔壁面設置對應的初始溫度條件。同時活塞做往復性周期運動,活塞的速度及運動方向由發動機結構和轉速決定,而該往復性運動會對機油在內腔中的填充率產生影響,進而對換熱產生影響。

圖7 流體模型溫度邊界條件設置

用振蕩換熱兩相流模型分析得出的流場是瞬態過程,需要根據瞬態溫度和瞬態傳熱系數計算在一個循環內各個節點對應的平均值,并將該平均值映射至固體模型。

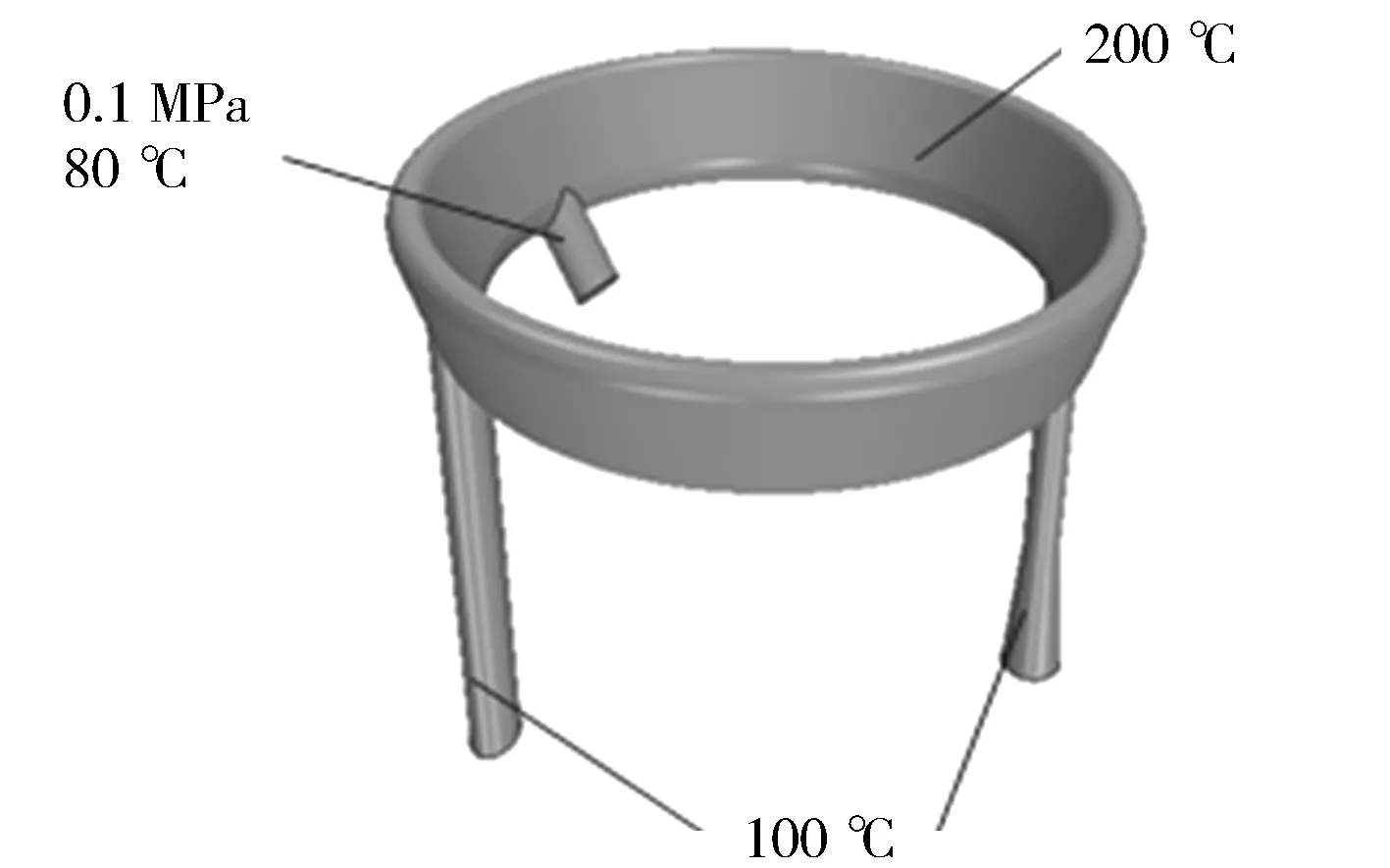

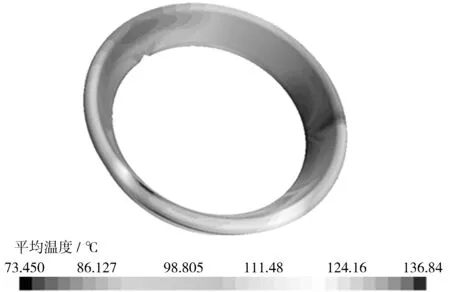

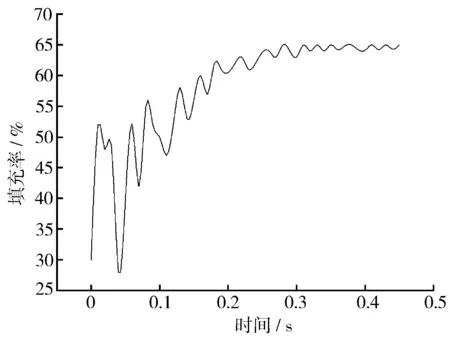

根據式(1)、式(2)計算1 800 r/min,2 280 kW工況下冷卻內腔的平均溫度及平均傳熱系數,結果見圖8和圖9。由圖10可知,機油填充率隨活塞的往復性周期運動逐漸趨于穩定,且呈現周期性波動,與實際情況一致,其穩定后的平均填充率為63%。

圖8 活塞冷卻內腔平均傳熱系數

圖9 活塞冷卻內腔平均溫度

圖10 活塞內腔機油填充率變化曲線

2 試驗對比分析

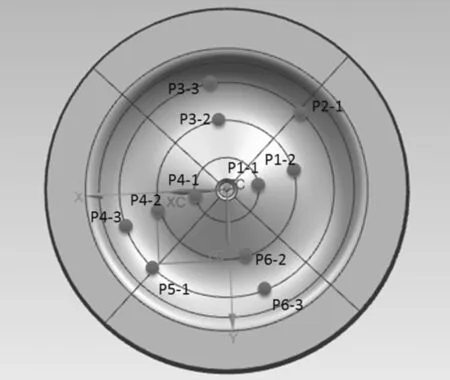

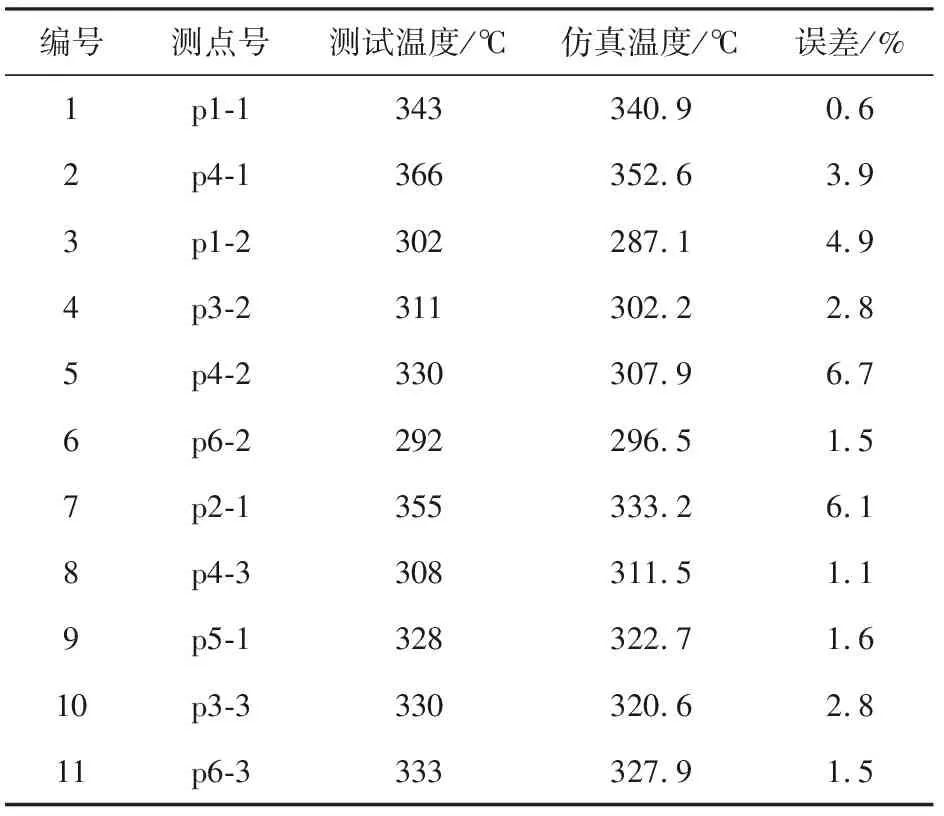

為驗證上述流固耦合模型是否符合實際,利用硬度塞測量方法測量活塞不同位置的溫度。首先對活塞某一位置進行鉆孔,然后將硬度塞放入孔中。試驗結束后,對硬度塞進行拋光并用硬度計精確測量硬度值,用校準曲線確定相應的溫度,得到的溫度即為測量點的溫度。具體的測量點位置見圖11。試驗測量同一徑向上不同半徑位置的測點溫度,以得出仿真模型在頂部徑向上的溫度分布情況,并同時驗證多條徑向方向的測點溫度以確保仿真模型的準確性。

圖11 活塞溫度測點位置

試驗測點溫度與仿真溫度對比如表1所示,因未考慮進排氣面導致活塞頂面區域溫度分布不均的情況,故仿真模擬溫度整體略低于試驗溫度,誤差在7%以內。

表1 活塞頂面測點試驗溫度與仿真溫度對比

3 空燃比及噴油正時對熱負荷的影響

3.1 缸內空燃比對活塞熱負荷的影響

缸內空燃比對缸內燃燒溫度有著直接影響,進而影響活塞熱負荷。對不同增壓系統、不同背壓的整機性能進行了工作過程仿真分析,得到不同匹配方案下的缸內瞬時傳熱系數、缸內平均溫度隨曲軸轉角的變化規律。根據式(1)、式(2)和平均傳熱系數分布相似關系,以及經驗公式(3)~(7)可以得出活塞各部位的熱邊界條件。

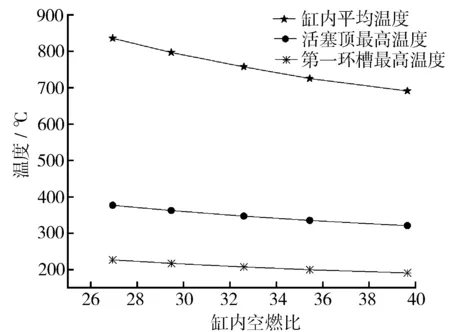

根據不同方案下的換熱邊界條件,通過有限元計算得出活塞頂面最高溫度及第一環槽最高溫度。由圖12可知,隨著空燃比的減小,缸內平均溫度增大,從而使活塞頂面及第一環槽處的最高溫度均增大,且一定程度上呈線性關系。

圖12 活塞頂面及第一環槽最高溫度

缸內空燃比越小,混合氣中燃料所占比重越大,而空氣占比越小,其他條件相同的情況下,缸內空燃比減小,雖然可能導致混合氣體的燃燒不完全,但燃燒所釋放出的熱量增加,發動機功率也增大。而缸內燃燒所釋放的熱量增加將會導致燃燒側溫度升高,在冷卻側條件不變的情況下,使得活塞整體溫度升高,活塞頂部與第一環槽處最高溫度也隨之升高。

3.2 噴油正時對活塞熱負荷的影響

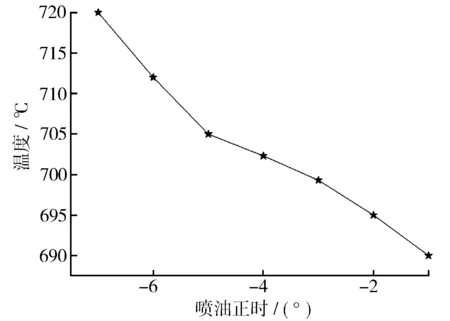

噴油正時對發動機熱負荷有著至關重要的影響。當其他條件不變而噴油提前時,會使缸內壓力和燃燒溫度上升,發動機的熱負荷增加。通過工作過程仿真分析得到的噴油正時對缸內燃燒平均溫度的影響見圖13,可知隨著噴油的提前,缸內平均溫度升高。

圖13 噴油正時與缸內平均溫度趨勢圖

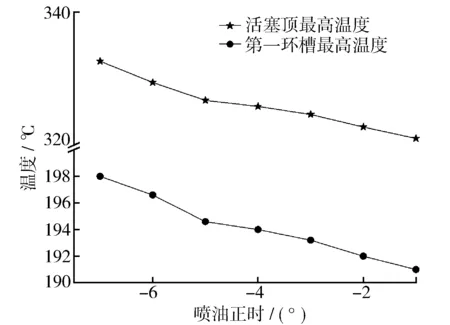

采用第2節所述的方法確定不同噴油正時方案的活塞換熱邊界條件,通過有限元分析得到不同噴油正時方案下,活塞頂最高溫度及第一環槽最高溫度(見圖14)。可以看出,活塞頂面最高溫度及第一環槽最高溫度皆隨噴油的提前而升高。

圖14 活塞頂面和第一環槽最高溫度

噴油正時提前使得噴油時缸內的溫度和壓力較低,因此燃料與空氣的混合時間增加,在著火前所形成的可燃混合氣體增多,可燃氣體在急燃期內幾乎同時著火,使得燃燒側溫度急劇升高。因此在其他條件相同的情況下,噴油正時的提前可使得活塞整體溫度升高,活塞頂部與第一環槽處最高溫度也隨之升高。

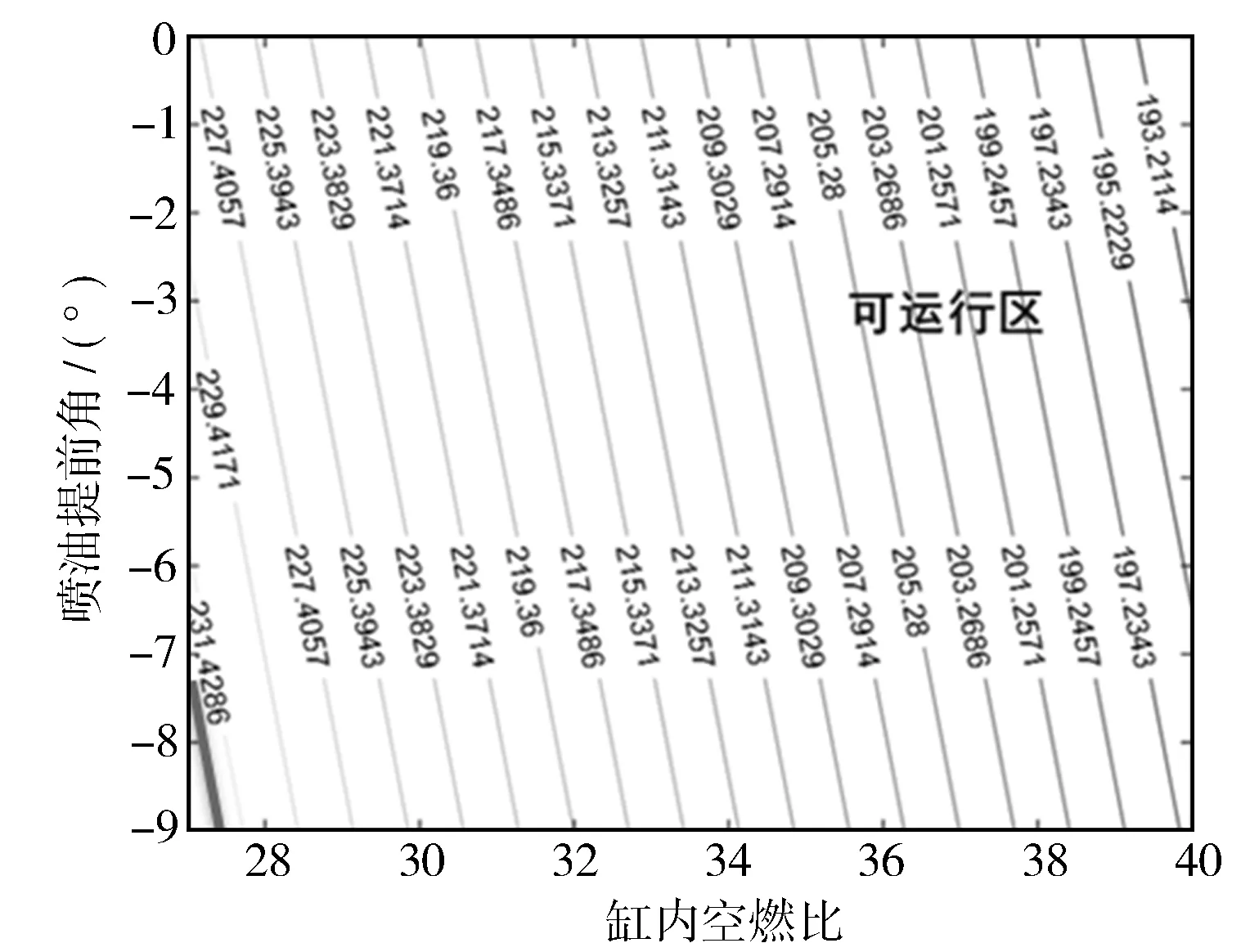

3.3 考慮熱負荷的發動機可運行區域分析

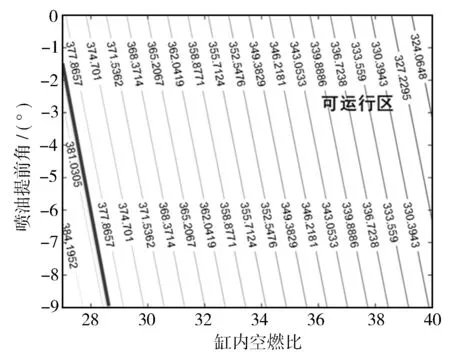

由上述因素擬合出活塞熱負荷關于缸內空燃比和噴油正時的關系式:

T1=-4.42·x-y+497.7,

(11)

T2=-2.28·x-0.62·y+304。

(12)

式中:T1為活塞頂最高溫度;T2為活塞第一環槽最高溫度;x為缸內空燃比;y為噴油正時。

活塞熱負荷評價標準:鋁制活塞頂的最高溫度應小于380 ℃,第一環槽最高溫度應小于235 ℃。活塞頂部溫度過高會使得材料的機械性能降低,抗變形能力也隨之降低,活塞環的潤滑條件也受熱負荷的影響,一般第一環槽的溫度必須小于滑油的結膠溫度。滿足頂面最高溫度、第一環槽最高溫度要求的可運行區域為圖15和圖16中標注區。

圖15 頂面最高溫度點優化區間

圖16 第一環槽最高溫度點優化區間

4 結束語

為了確定高速柴油機不同匹配方案下的熱負荷,確定可運行區間,建立活塞兩相流振蕩換熱的熱流固耦合計算模型,對活塞溫度場進行分析。所建立的熱流固耦合模型仿真結果和硬度塞試驗所測實際溫度相比誤差小于7%,可以較為準確地對實際發動機活塞熱負荷進行預測。運用上述熱流固耦合模型,對不同匹配方案的活塞熱負荷進行分析,結果表明缸內空燃比和噴油正時對活塞熱負荷的影響很大,活塞關鍵位置熱負荷隨缸內空燃比的增大而減小,隨噴油正時的提前而增大。提取各匹配方案的關鍵點溫度,擬合活塞頂面和第一環槽處最高溫度與缸內空燃比、噴油正時的關系式,所得公式可用于發動機設計過程中的參數選擇及驗證,從而縮短發動機活塞熱負荷的設計驗證過程。得出了滿足熱負荷限制的發動機匹配運行區域圖。根據此運行區間圖可以優化匹配方案,最大限度的提升發動機功率。