艦載無人機攔阻著艦中機身沖擊響應分析

熊文強,張閏,*,張曉晴,朱小龍,高宗戰,劉曉明,何敏,姚小虎

1. 華南理工大學 土木與交通學院,廣州 510640 2. 成都飛機工業(集團)有限責任公司 技術中心,成都 610092 3. 西北工業大學 力學與土木建筑學院,西安 710129

艦載無人機的攔阻著艦過程主要包括調整飛機進場姿態、下放攔阻鉤、攔阻鉤掛索、著艦滑行、減速至零停穩等階段。這一過程在極短時間內完成,稍有差錯便可能造成嚴重后果,是艦載無人機事故率最高的階段[1],需要在設計中重點關注。

國外學者對艦載機攔阻著艦過程的理論、仿真計算和試驗做了大量的研究工作:Gibson和Cress[2]對攔阻索受到沖擊載荷、s應力波的傳播和攔阻鉤掛索問題進行研究,提出了攔阻索性能評判準則和攔阻索的設計建議。Billec[3]開展了不同著艦質量和甲板寬度的攔阻試驗,發現在130英尺最大甲板寬度下的攔阻鉤側向載荷峰值和攔阻索的張緊力峰值最低。Hsin[4]給出了艦載機著艦后的二階運動方程,利用數值仿真方法求解飛機動響應的時間歷程。Lyle[5]從試驗數據擬合出飛機攔阻力與總質量、著艦速度和偏心度的函數,得到用于預測飛機攔阻力的擬合公式。Montgomery和Granda[6]采用美國MIT的Paynter[7]教授提出的鍵合圖方法對艦載機攔阻著艦攔阻過程進行參數化建模與仿真,該方法大大減少了建模時間和提高了仿真計算效率,可以對艦載機攔阻著艦過程進行快速、準確地仿真計算。

中國學者對艦載機著艦的研究起步較晚,但是發展迅速,針對理論研究和數值模擬做了大量的工作。宋錦春和張志偉[8]建立了飛機攔阻運動微分方程,通過求解數學模型分析液壓攔阻器的攔阻性能。王錢生[9]對美國軍標艦載機著艦下沉速度規定的發展變化進行了初步研究,討論了計算著艦下沉速度的修正方法。吳娟等[10]建立重型飛機攔阻系統的動力學模型,利用Simulink仿真模擬飛機攔停過程,分析飛機參數和攔阻裝置對攔阻性能的影響。李啟明等[11]考慮攔阻鉤沖擊載荷下的應力波作用,建立了艦載機對中攔阻動力學模型,通過數值仿真分析飛機著陸質量和嚙合速度對攔阻效果的影響。萬晨[12]利用ANSYS建立了MK7-3型攔阻裝置,對剛柔耦合模型進行了動態特性研究。楊全偉[13]實測了某艦載飛機攔阻著艦時的攔阻鉤載荷,計算出攔阻功量及攔阻系統的效率,得到三向載荷模型比常規單向載荷模型與更具工程意義。沈文厚等[14]建立多體系統動力學模型,研究攔阻索應力傳播規律及峰值決定因素。劉成玉和王斌團[15]建立起機身剛體、起落架緩沖和攔阻系統模型,仿真析得到攔阻系統的動響應。何敏等[16]建立了艦載飛機-攔阻鉤的多體動力學模型,對彈射狀態下的機身響應進行了研究。閔強等[17]對艦載機飛行剖面以及攔阻著艦任務剖面特點分析,基于仿真結果編制出飛機攔阻著艦過程重心譜,繪制出載荷譜超越曲線。

目前已公開的艦載機攔阻著艦研究文獻多為理論分析和數值模擬,側重于攔阻裝置和攔阻索的性能研究,對著艦過程的研究多關注于機身姿態和航跡,極少考慮機身結構的動態響應,相關的試驗方案設計及研究更是空白。然而,在艦載機著艦的短歷程大載荷的沖擊作用下,從攔阻鉤掛索到艦載機攔停,機身過載和應變響應的峰值和傳遞規律對機體結構有不容忽視的較大影響,對此問題的深入研究對飛機結構強度設計具有極為重要的工程意義。

本文以某艦載無人機的實際中機身結構為研究對象,搭建了包括中機身結構與前后機身、機翼和攔阻鉤假件的地面模擬試驗裝置,分析其在地面攔阻沖擊載荷下中機身結構的過載和應變響應傳遞規律;采用剛柔耦合的多體動力學方法對試驗工況進行仿真計算,并將仿真結果與試驗結果對比分析,驗證試驗仿真方法的可行性,為機身結構強度設計提供參考,并為后續艦載無人機的攔阻著艦分析以及機身結構響應預測提供依據。

1 試 驗

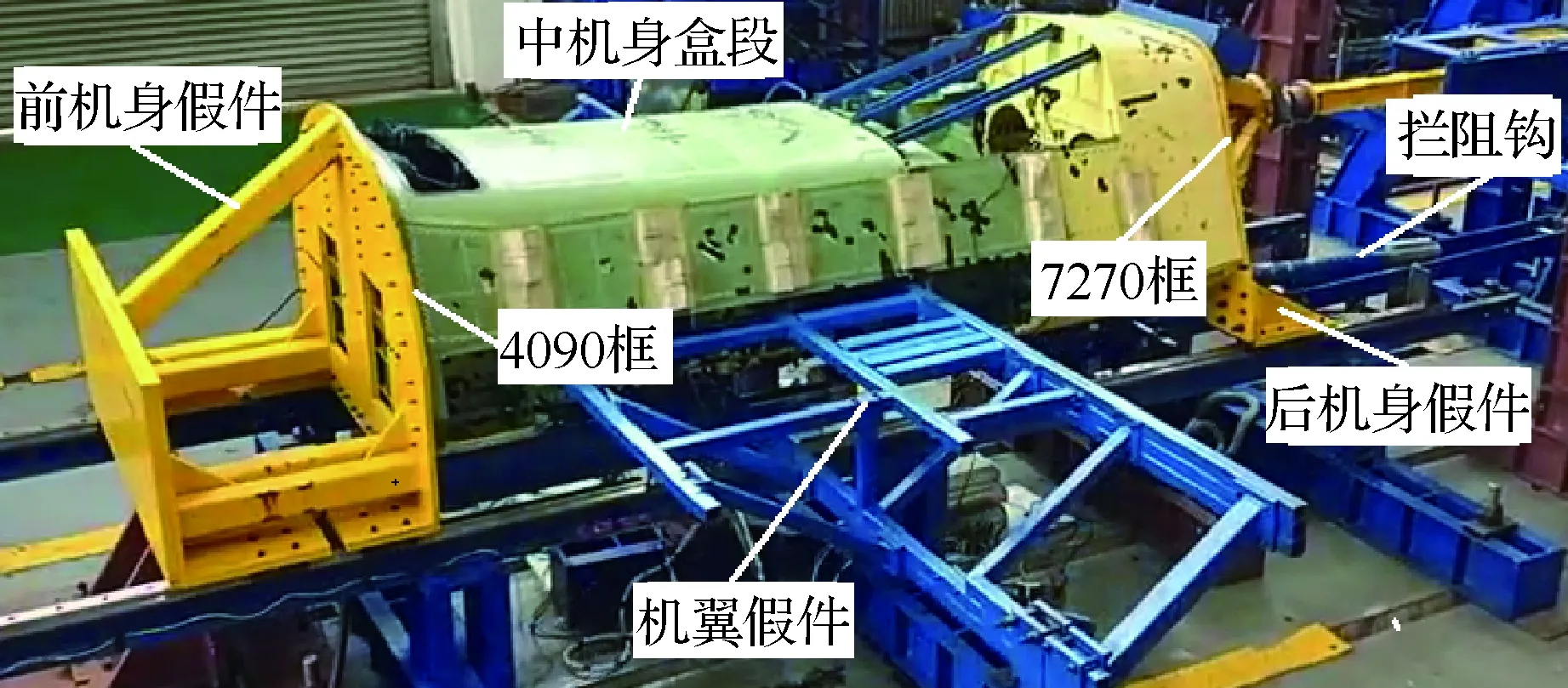

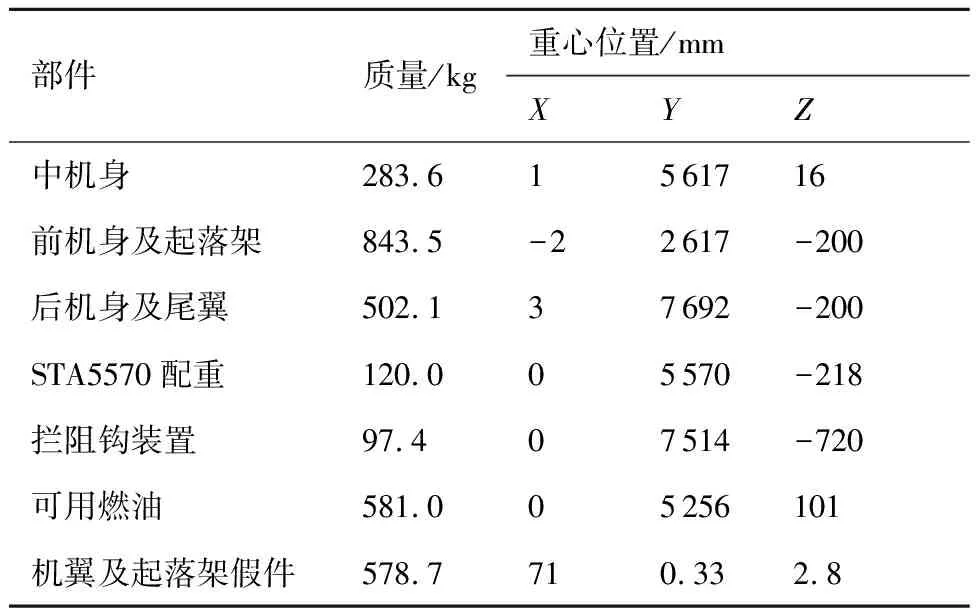

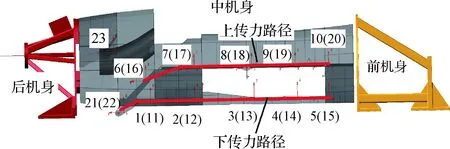

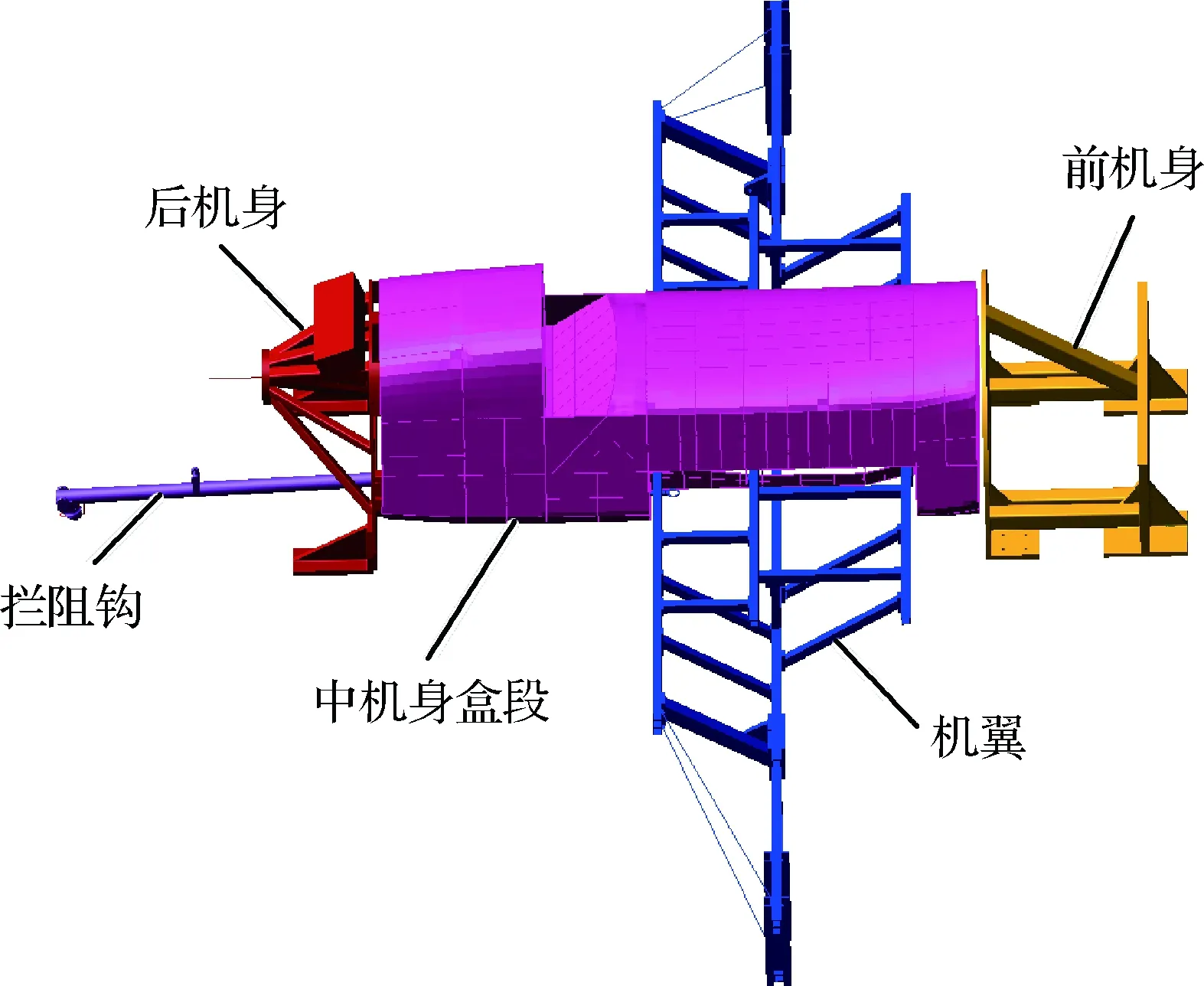

為了解無人機著艦過程中的機身過載分布規律和關鍵承力結構處的應變響應,本文研究基于某型艦載無人機,首次自主設計了艦載機地面攔阻試驗裝置,如圖1所示。試驗件為4090框到7270框之間的中機身段,試驗件的尺寸與實物尺寸的比例為1∶1,機身材料主體為鋁合金,外形尺寸為:3 232 mm×1 340 mm×1 000 mm。根據后機身、前機身、燃油、機翼的質量和質心設計相關假件,以保證整體質量及重心位置與實際飛機重心位置一致,各部件的質量和重心位置如表1所示。前后機身假件通過高強度螺栓分別與中機身試驗件4090框和7270框固定。機翼假件通過在機腹附近預留的螺紋孔與中機身試驗件固接。攔阻鉤通過可旋轉接頭與中機身攔阻接頭連接。

圖1 地面攔阻試驗裝置示意圖

Fig.1 Schematic diagram of ground arresting test device

表1 各部件質量和重心位置Table 1 Mass and center of gravity of each component

1.1 試驗方案

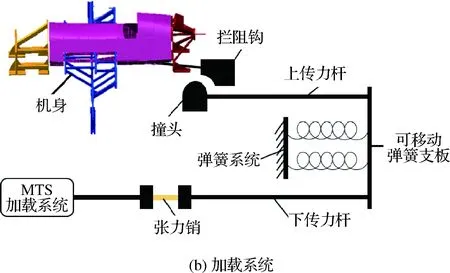

考慮到艦載機攔阻過程是一個典型的動態沖擊過程,通過撞頭碰撞攔阻桿模擬艦載機攔阻鉤鉤索過程,本試驗研究攔阻力對機身結構產生的過載響應。試驗機體結構平放于滑軌上,通過前后機身假件下接的4個可移動膠墊實現在滑軌上前后運動。選用 MTS(美特斯)協調加載系統進行試驗加載,液壓油缸沿航向對張力銷產生一個拉力,下傳力桿上的內力傳遞到彈簧儲能系統,彈簧沿著航向壓縮,帶動上傳力桿上的頂桿抵住攔阻鉤鉤頭,機身結構沿著航向方向運動。當液壓油缸拉斷張力銷,彈簧迅速回彈,帶動傳力桿上撞頭沿著逆航向方向運動,導致撞頭以一個較大的速度差與攔阻鉤鉤頭碰撞,撞頭與攔阻鉤鉤頭如圖2(a)所示,試驗加載系統如圖2(b)所示。以這一碰撞過程在攔阻鉤頭上產生的沖擊力代替艦載機著艦過程中攔阻鉤鉤鎖產生的攔阻力。試驗連接及加載方式如圖3所示。

本文預期在機身結構上達到5g和5.8g這2個極限荷載下的試驗設計過載,攔阻桿載荷峰值除以攔阻機總質量3 000 kg得到的過載結果等效為機身極限過載,由試驗前期的20%、40%限制載荷的試驗數據發現由于沖擊過程中沖量的累積造成攔阻桿上的載荷峰值比張力銷斷裂載荷大。考慮到機身結構的安全和攔阻桿實測載荷與張力銷斷裂載荷的關系,開展了多種低加載級別的沖擊試驗,在掌握了攔阻桿實測載荷與張力銷載荷的變化規律后,即得到張力銷直徑大小與機身等效極限過載的關系。本文對5g和5.8g這2種100%限制載荷進行了4 次試驗研究,試驗載荷如表2所示。

圖2 鉤頭與加載系統示意圖

Fig.2 Schematic of hook head and loading system

圖3 現場試驗

Fig.3 Empirical test

圖4給出了攔阻桿上測得的實際攔阻力的時間歷程曲線,從圖中可以看出攔阻力曲線存在2個沖擊峰,第1次沖擊經過0.015 s迅速達到攔阻力峰值,衰減0.09 s左右后到零。第2次沖擊峰值小于第1次,沖擊過程時間在0.15 s左右。

表2 試驗載荷工況Table 2 Test load condition

圖4 攔阻力時間歷程曲線

Fig.4 Time history curves of blocking resistance

結合攔阻力曲線結果與試驗加載方式,攔阻力時間歷程曲線的第1個峰值對應為攔阻撞頭第1次撞擊攔阻鉤頭帶來的峰值,時間在0.015 s左右。考慮到試驗結構具有較大質量,第1次撞擊后對撞頭產生一個沿碰撞反方向的運動,然后在彈簧儲能系統的帶動下繼續與攔阻鉤頭發生2次沖擊,即對應為攔阻力曲線的第2個峰值。

1.2 試驗結果

為監測試驗過程中中機身的動態響應,采用DH5920N動態應變儀和B&K三軸向智能加速度計分別采集試驗過程中的應變和過載,本文主要關注中機身結構的航向過載,故后文提到的過載均指航向過載。根據中機身試驗件的攔阻接頭處存在橫梁和斜梁2種主傳力結構,在攔阻橫梁和攔阻斜梁上分別預設下傳力路徑和上傳力路徑。在路徑測點上粘貼采樣頻率為10 000 Hz的三軸向智能加速度傳感器和單軸向智能加速度傳感器,共23 個,關于航向軸左右對稱,其分布位置如圖5所示。

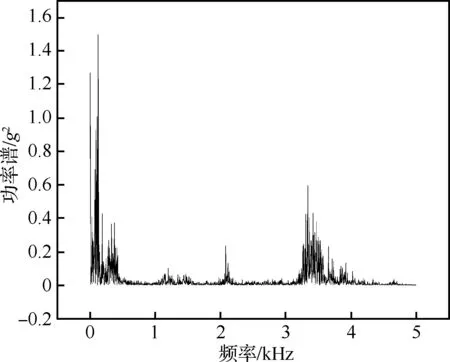

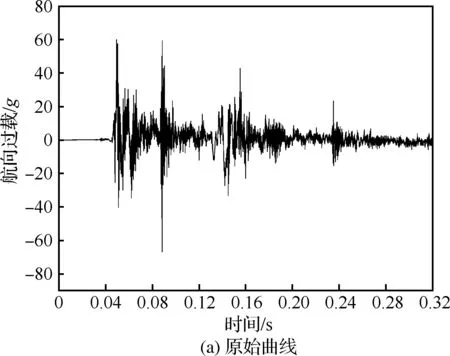

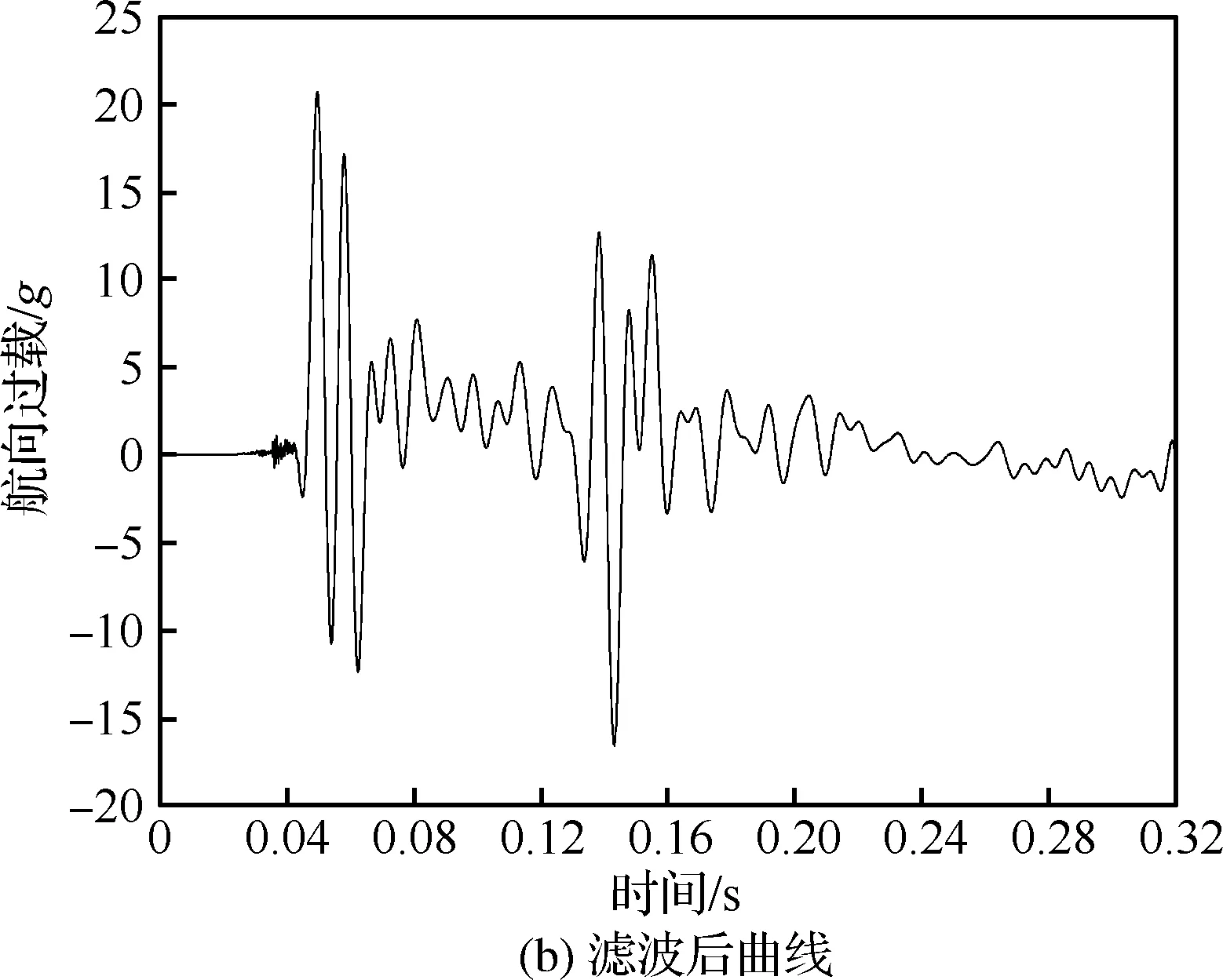

為消除采樣數據中高頻噪聲和結構振動的影響,對試驗所獲得的原始過載-時間歷程曲線進行頻譜分析,發現過載測點的頻譜曲線分布規律基本一致,如圖6所示為典型工況3下測點21過載的功率譜曲線。

由于中機身盒段是把各個部件通過鉚釘等連接起來,試驗裝置的邊界是在滑軌上,所以在沖擊荷載下,過載測點存在高頻振動響應。為了消除試驗邊界和高頻噪聲帶來的影響,對所有過載測點進行高頻濾波處理。選取典型工況3中1號測點的原始過載測量數據進行頻譜分析,發現其功率譜頻域曲線上主要存在500 Hz以下的低通部分和3 400 Hz以上的高通部分,在500~3 400 Hz的頻域區間內功率值接近于0值。

圖5 加速度傳感器位置

Fig.5 Position of acceleration sensor

圖6 21號測點的過載功率譜曲線

Fig.6 Overload power spectrum curve of No.21 measuring point

夏益霖和吳家駒[18]提出在階躍載荷中低頻分量占主要成份,從而產生的振動響應以結構的低階模態響應為主。美軍國防部試驗室[19]對試驗得到的攔阻過程機身過載數據采用低通濾波的方法。攔阻過程中攔阻力變化也是一種階躍載荷,中機身結構上的振動響應也以結構的低階模態為主。

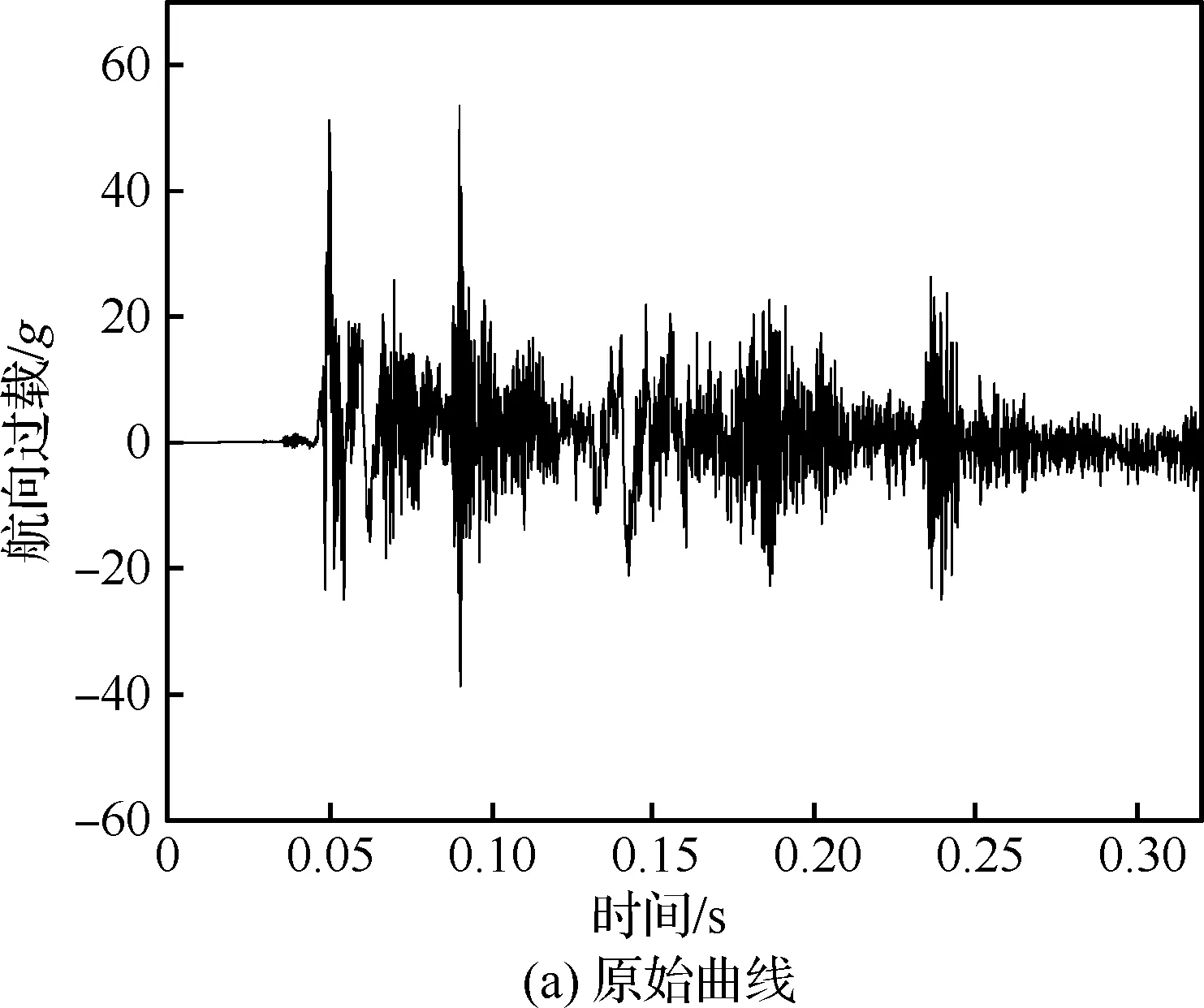

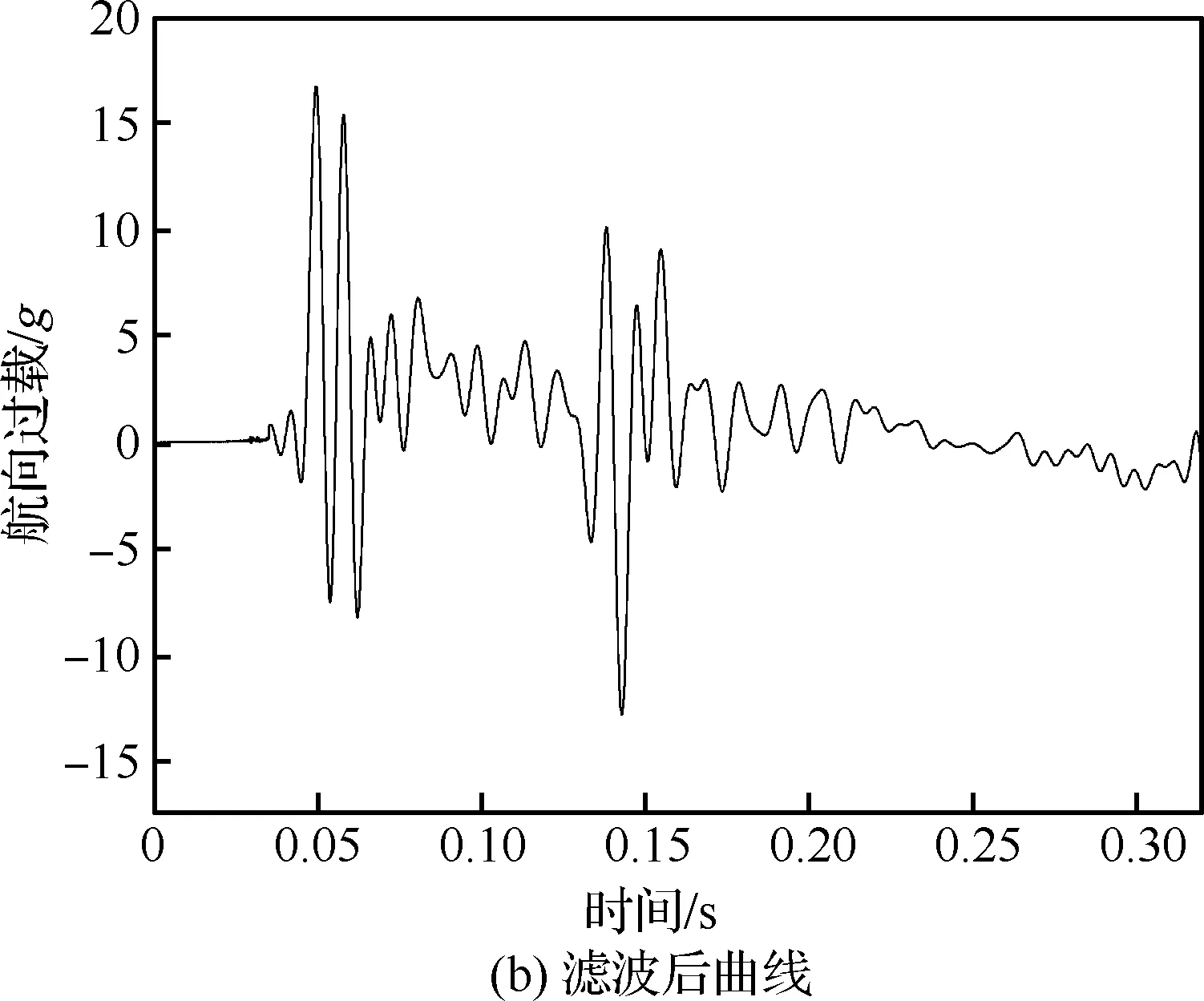

考慮到中機身盒段的鉚釘連接方式和滑軌邊界,認為3 400 Hz以上的高頻震動響應為機身結構和試驗邊界造成的高頻噪聲結果。采用500 Hz的低通濾波算法,在去除高頻噪聲的同時,最大限度地保留原始過載響應數據。圖7給出了典型工況3中1號測點的原始過載測量數據及濾波后過載-時間歷程曲線。

相同的試驗環境下,對所有測點的過載-時間歷程數據采取同樣的濾波處理方式。發現4種工況下,位于攔阻鉤接頭處的21(22)號點過載峰值均大于其他位置點的測量值,典型工況3下21號測點的過載如圖8所示。分析其原因:攔阻力是通過攔阻接頭傳遞到機身結構上的,機身結構阻尼導致在傳力路徑上存在攔阻力的衰減,造成攔阻接頭處的過載明顯大于其他各位置點的過載。

圖7 1號測點航向過載-時間歷程曲線

Fig.7 Heading overload-time history curves at No.1 measuring point

圖8 21號測點航向過載-時間歷程曲線

Fig.8 Heading overload-time history curves at No.21 measuring point

將各點過載時程曲線與攔阻力時程曲線進行對比,發現各測點過載時間歷程曲線趨勢基本一致,都存在2個過載峰,與攔阻力曲線中的2次沖擊峰對應,過載峰值出現時刻稍滯后于攔阻力峰值時刻,考慮到攔阻桿的長度和機身自身的尺寸,導致攔阻力峰值傳遞到機身各點需要一定時間。

比較上下2條傳力路徑上各點的過載峰值出現時刻,發現在各路徑后3個點(上路徑:測點21-6-7;下路徑:測點21-1-2)的過載峰值時刻相鄰處相差0.1 ms左右,由于波在鋁中的傳播速度為5 000 m/s,計算得到傳遞路程基本與前3個測點的實際航向間距一致。前3個點由于間距在0.75 m,所以其過載峰值時刻相差在0.15 ms左右,驗證了試驗數據的合理性。

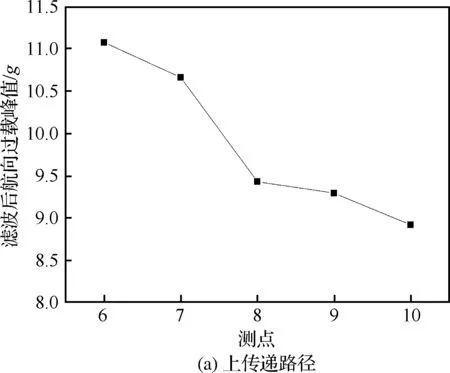

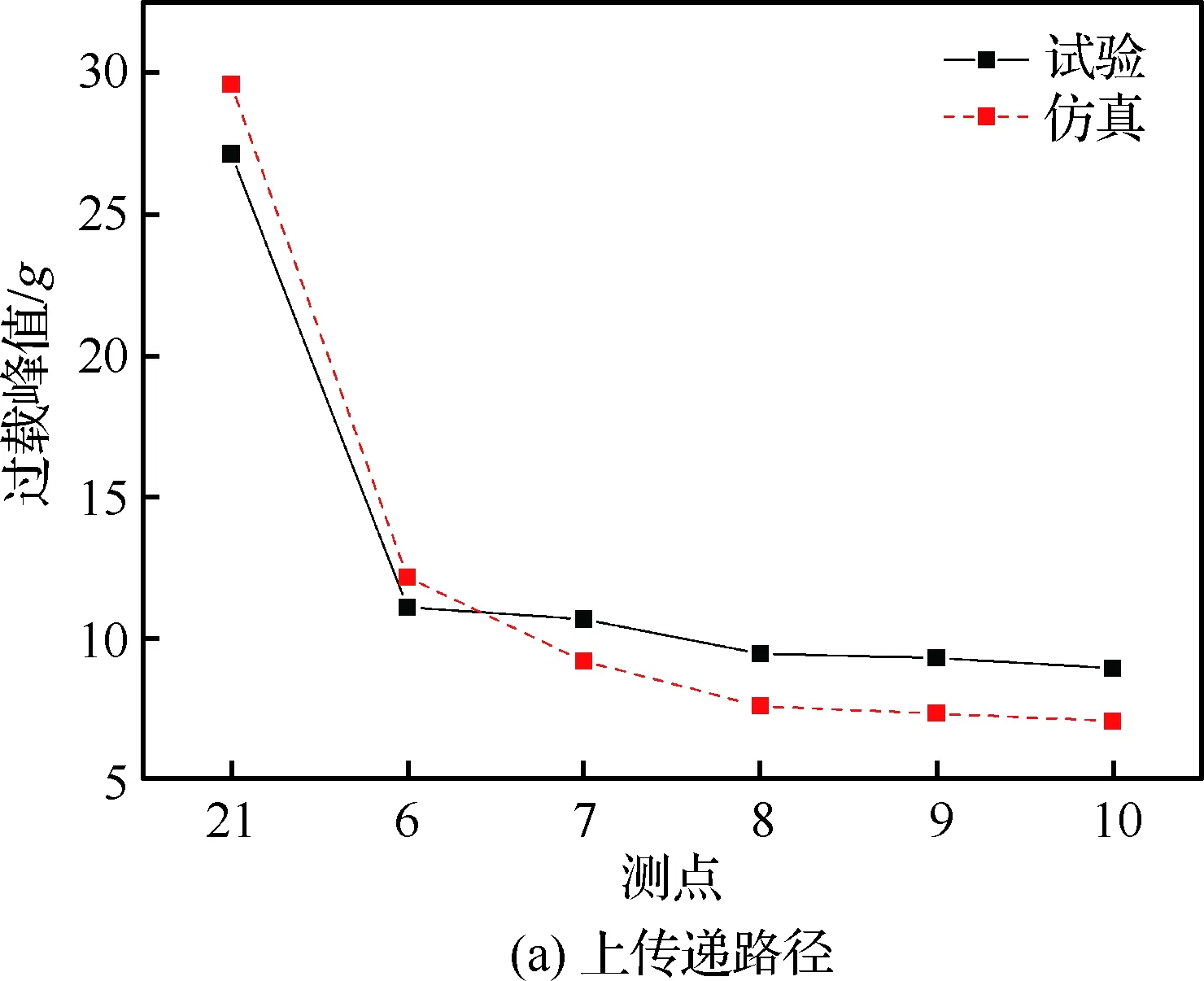

提取4種工況下上、下2條路徑上測點的航向過載峰值,發現4種工況下上、下2條路徑上航向過載的分布規律基本保持一致,下面給出典型工況3下的上傳力路徑(測點6~10、21)6個點和下傳力路徑(1~5、21)6個點的過載峰值分布曲線,如圖9所示。從圖中可以看出,攔阻沖擊試驗中機身結構上下2條傳遞路徑上測點的過載峰值沿逆航向呈現出明顯的衰減趨勢,其中上傳遞路徑的過載峰值從6號測點到10號測點衰減了20%,下傳力路徑的過載峰值從21號點到5號點衰減了63%。

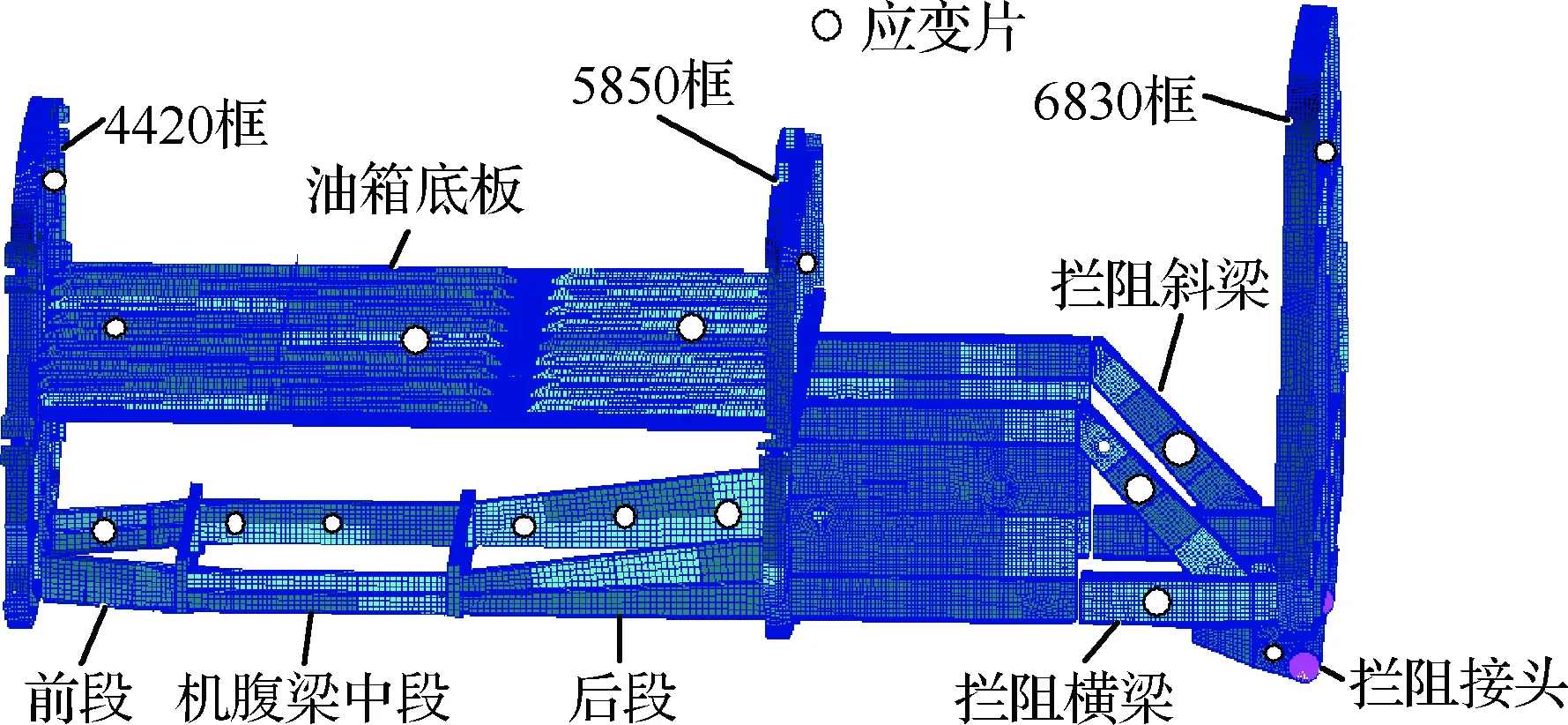

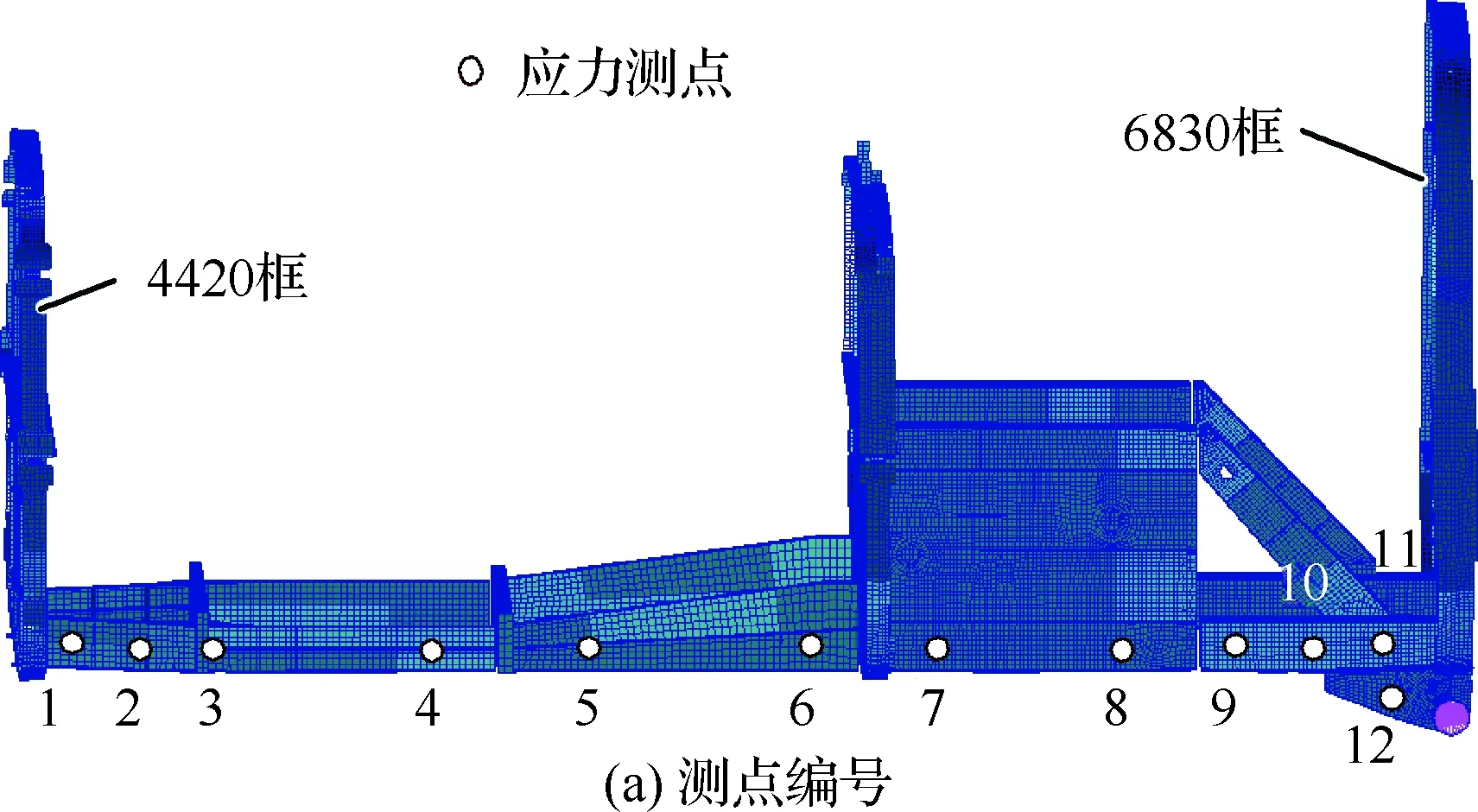

采用DH5920N動態應變儀進行沖擊試驗過程中機身上應變數據的采集,在4420框、5850框、6830框、機腹、供油箱、攔阻斜梁、橫梁接頭和上大梁處粘貼了64 個動態應變片,除攔阻接頭處布置有2個花片,這2個貼片方向分別為:0°、90°、45°,其余部位均為沿航向的單片,系統采樣頻率為5 000 Hz。中機身試驗件各梁段與部分動態應變測量點如圖10所示。

圖9 中機身結構航向過載峰值分布

Fig.9 Peak distribution of heading overload in fuselage structure

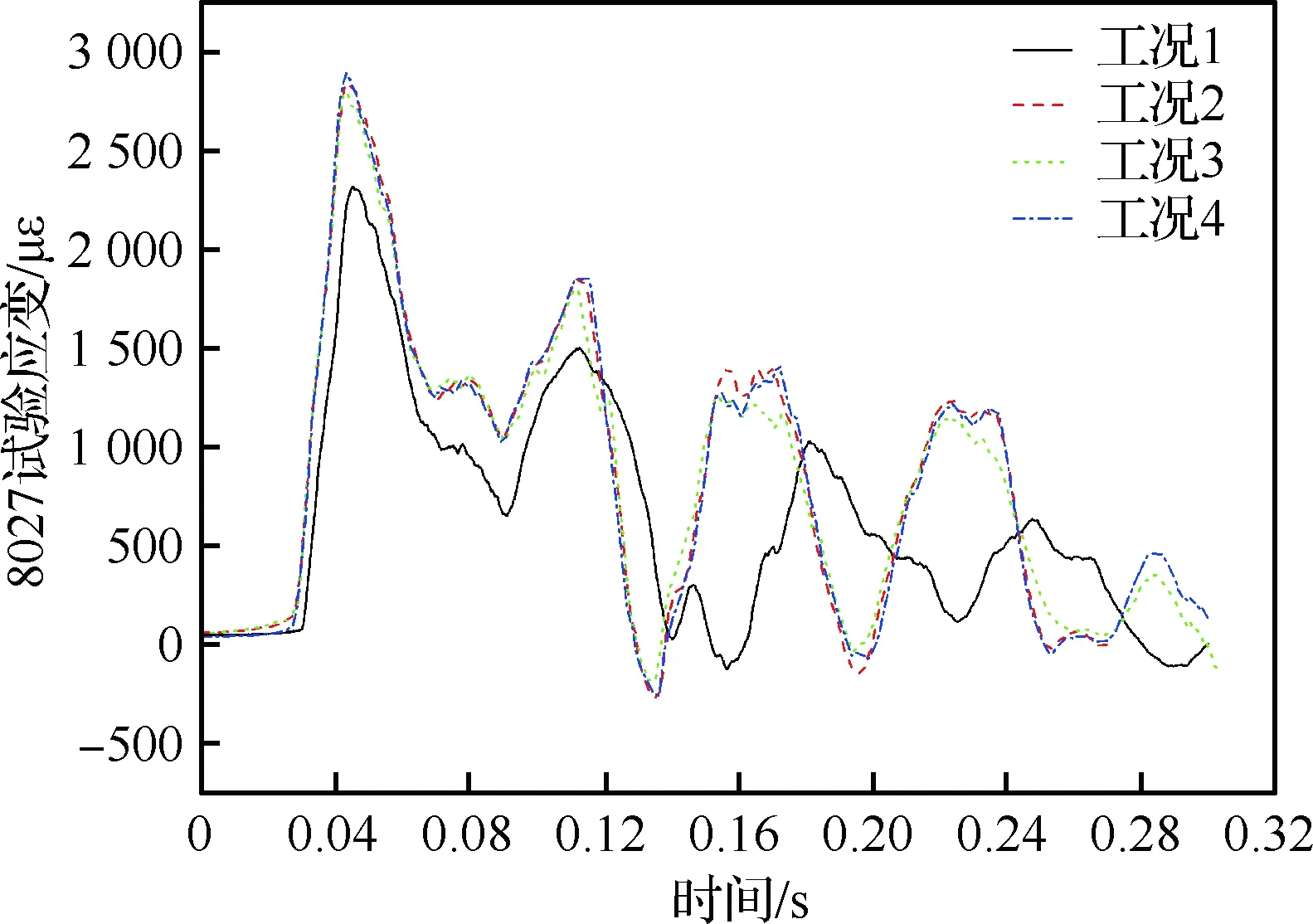

4種沖擊試驗工況測量得到的最大應變均出現在機腹梁前段靠近4420框處,節點編號為8027,該處的應變-時間歷程曲線如圖11所示,4次試驗測量得到的應變-時間歷程曲線變化規律基本一致,與攔阻力時程曲線對比,發現試驗過程中應變與攔阻力時間歷程曲線趨勢保持一致,試驗重復性較好。4次沖擊試驗測量得到最大應變為工況4下2 895 με,小于材料的許用值4 000 με。

圖10 部分應變片分布圖

Fig.10 Partial strain gauge distribution

圖11 最大應變-時間歷程曲線

Fig.11 Maximum strain-time history curves

2 數值模擬

計算多體系統動力學中所研究的多體系統根據系統中的力學特性可分為多剛體系統、柔性多體系統和剛柔耦合多體系統。多體系統動力學分析的建模包括從幾何模型搭建物理模型,由物理模型形成力學模型,再由力學模型變成數學模型,求解階段需要根據分析類型如:靜力分析、動力分和特征值分析等選擇求解方法。

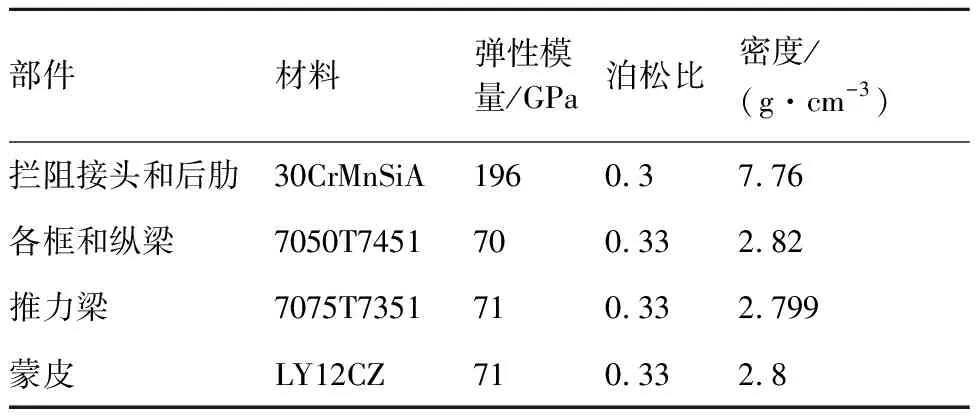

本文采用剛柔耦合的多體動力學仿真計算方法,把中機身和機翼結構視作柔性體,前機身假件、后機身假件和攔阻鉤當作剛體[20],基于機械系統動力學軟件ADAMS,聯合建模軟件CATIA、HYPERMESH和有限元軟件PATRAN和NASTRAN,根據地面攔阻沖擊試驗搭建了剛柔耦合仿真計算模型,模型的材料屬性如表3所示。

表3 模型的材料屬性Table 3 Material properties of model

具體建模流程是:在CATIA中建好中機身幾何模型,導入到PATRAN中劃分網格、設置材料屬性,定義模態階數生成BDF文件,提交到NASTRAN中計算得到中機身的固有頻率和各階模態,將模型變形視為由模態線性疊加得到。在構件離散成有限元模型時,要對每個單元和節點編號,以便節點位移按照編號組成一個矢量,這一矢量由多個最基本而相互垂直的同維矢量通過線性組合構成,這里最基本的矢量是模型的模態,體現為各節點位移的比例關系,模態對應的頻率是共振頻率。單元內部各節點的位移,利用單元的材料屬性,可以在模態空間中通過模態線性疊加得到,進而可以計算出構件的應力和應變[21-22]。NASTRAN計算得到機身模態中性文件,再把模態中性MNF文件導入到ADAMS,得到中機身的柔性體,根據全機地面振動試驗得到飛機在各階振型下的結構阻尼系數,在ADAMS中采用FXFREQ函數添加各階振型阻尼系數,最后得到了含有機身結構阻尼的機身柔性體文件。針對所研究的試驗模型特點,首先在CATIA中建立前機身、后機身和機翼假件與攔阻鉤幾何模型,在HYPERMESH中設置重心點后生成STP文件,導入到ADAMS中得到相關剛體部件,通過預先設置的INT-NODE點使用固定副把剛體與柔性體連接起來。使用4個平移副代替前后機身假件在滑軌上相對運動的膠墊,根據試驗測試得到2 800 kg的機身在滑軌上運動所需要的推力,設置靜摩擦和動摩擦系數分別為0.06和0.05。模擬機身運動過程中與滑軌之間的摩擦力。最后裝配完整的剛柔耦合仿真計算模型,如圖12所示。

把試驗測得的4種工況的攔阻力進行光滑處理,消除毛刺后導入ADAMS,通過SPLINE函數在攔阻鉤頭處施加攔阻力,方向沿著攔阻鉤的軸向,對表1所示的4種試驗工況進行仿真計算,仿真攔阻力曲線如1.1節中圖4所示。

圖12 剛柔耦合模型

Fig.12 Rigid-flexible coupling model

3 試驗與仿真對比

得到4種工況下模擬的中機身過載和應變結果,并將試驗數據與仿真結果進行對比分析。

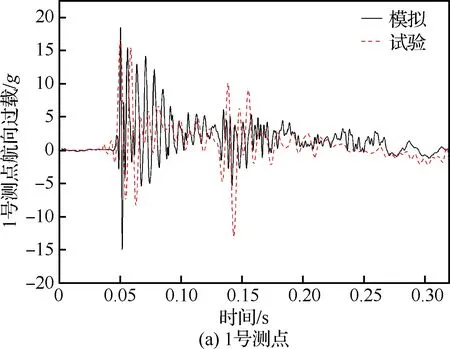

3.1 過 載

通過結果對比發現機身23個測點在試驗和仿真下的過載時程曲線接近,圖13為關鍵位置1號測點與21號側點(攔阻接頭)在典型工況3下的試驗測量與仿真計算得到的航向過載-時間歷程曲線。從對比曲線可知,仿真計算得到的機身測點的航向過載峰值與變化趨勢基本和試驗數據一致,試驗測量結果與仿真計算得到的最大過載誤差在5%左右;仿真過程中機身建模簡化和試驗件連接部位存在的縫隙造成試驗環境下沖擊能量衰減速率高于仿真結果,產生試驗過載曲線較數值仿真結果衰減更快的現象。

圖13 關鍵位置點航向過載對比曲線

Fig.13 Comparison of heading overload at key position points

上傳遞路徑測點6~10和下傳遞路徑測點1~5、21的過載時間歷程曲線變化趨勢基本與測點1和21相同,只是過載峰值不一樣。對3次相同試驗(工況2、3和4)得到各點的過載取平均值,再與模擬數據對比,如圖14所示,圖14(a)為上傳遞路徑(測點21、6~10)的過載峰值,圖14(b)為下傳遞路徑(測點1~5)的過載峰值。從圖中可以看出中機身過載峰值最大處位于攔阻接頭處,機身上的過載峰值會沿著逆航向衰減。從攔阻接頭(測點21與22)到左右兩側橫梁(測點1與11)存在航向過載的驟降,下降幅值達到11.5g,減少了40.7%左右。由于沖擊過程中所有能量首先經過攔阻桿傳遞到攔阻接頭處,造成攔阻接頭處的航向過載最大。當沖擊能量達到攔阻接頭所在6830框時,通過6830框與6400框之間的主傳力結構攔阻橫梁和斜梁傳遞到6400框段。傳遞過程把攔阻接頭處的能量分為主要的3部分,最主要的一部分能量集中在機身下路徑上,第2部分能量轉移到機身上傳遞路徑上,最后一部分能量轉化為機身垂向的過載,試驗測得最大垂向過載峰值為0.5g,機身垂向的過載峰值相對航向過載較小。

觀察下傳遞路徑6號測點到10號測點之間的過載差值,發現其各點之間的差值接近,過載峰值大小趨勢都是從后機身到前機身方向逐漸減小。下傳遞路徑的最小過載點位于5號和10號測點,上傳遞路徑的最小過載點位于10號和20號測點,中機身結構的最小航向過載位于液壓附件艙的縱框上。

圖14 模擬與試驗過載峰值對比曲線

Fig.14 Comparison of simulation and test overload peak

3.2 應 變

對比試驗與仿真2種環境下的測點應變結果。換算得到最大過載危險點攔阻接頭處的主應變,主應變計算方法為

(1)

式中:ε0°、ε45°、ε90°分別為0°、45°和90°的應變。

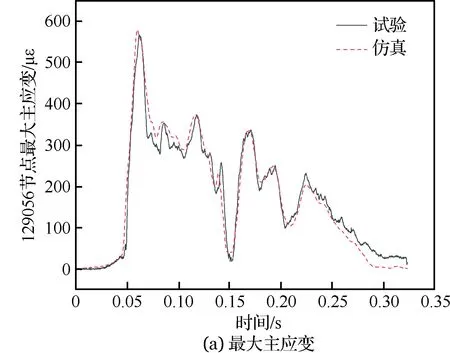

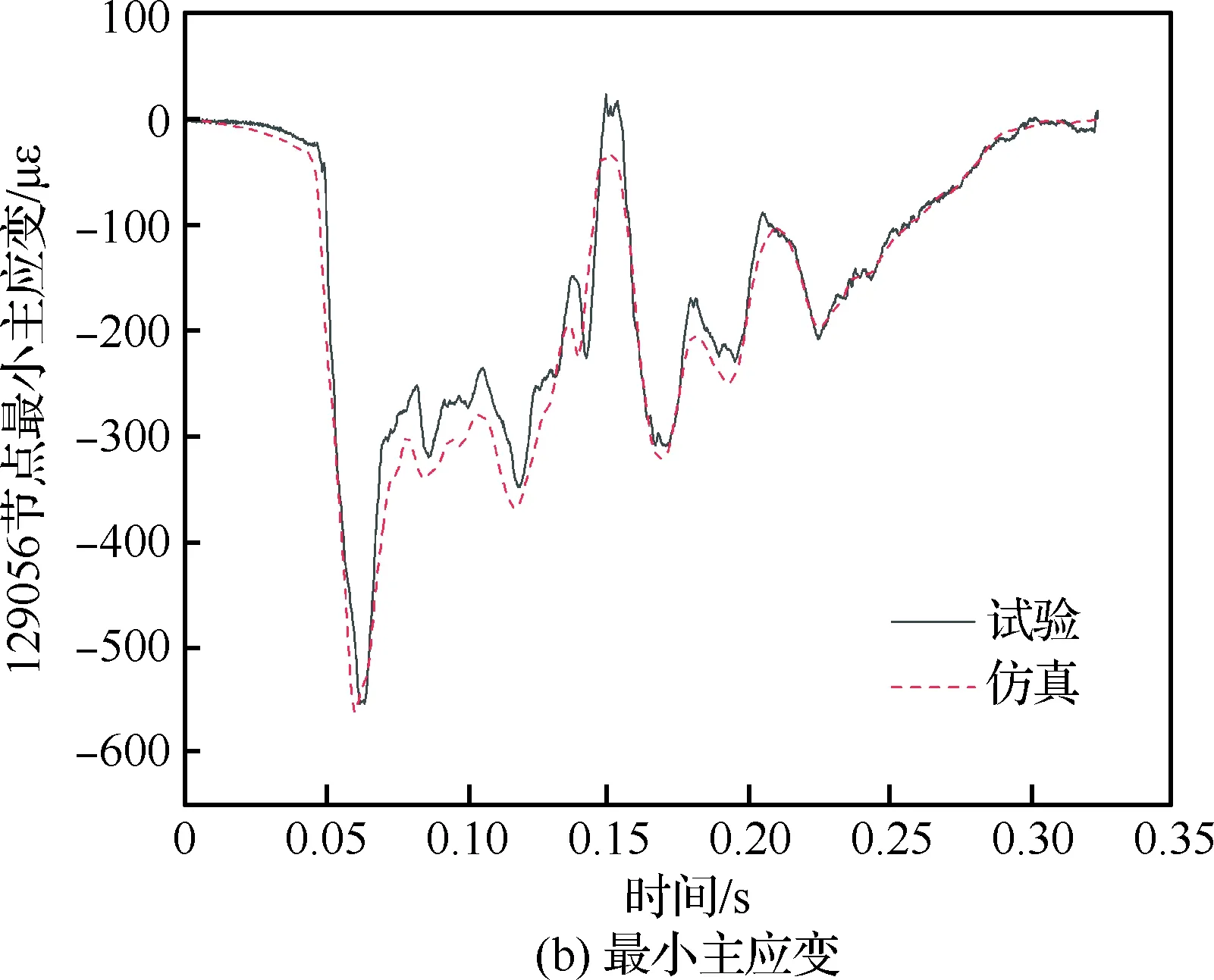

圖15所示為在試驗與仿真2種環境下,應變花測點換算得到的最大主應變和最小主應變時程曲線對比圖,節點編號為129056。發現仿真結果得到的應變-時間歷程曲線變化規律與試驗數據吻合較好,峰值基本一致,應變變化趨勢與試驗攔阻力曲線變化規律相同,最大主應變峰值為580 με拉應變,最小主應變為560 με壓應變。

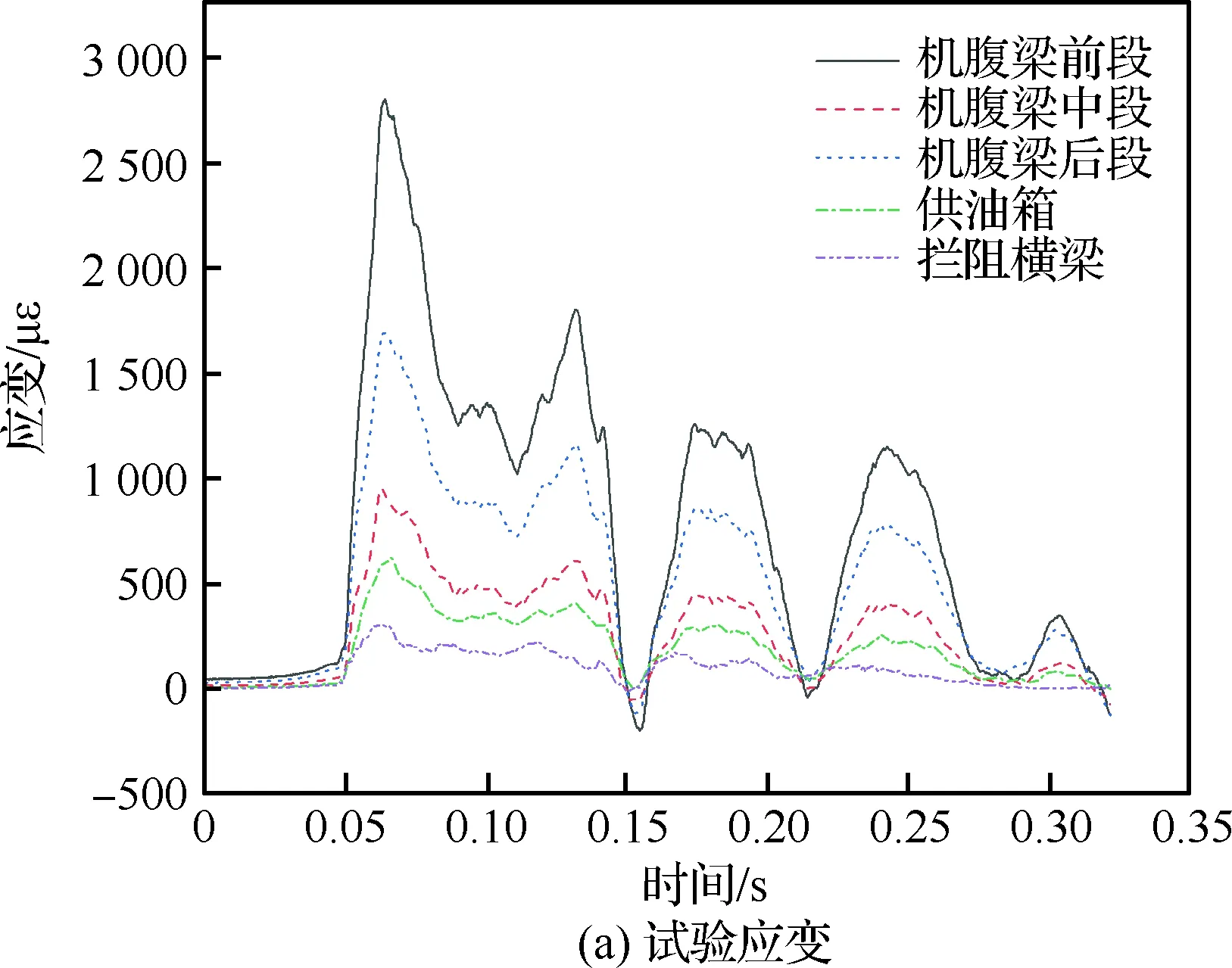

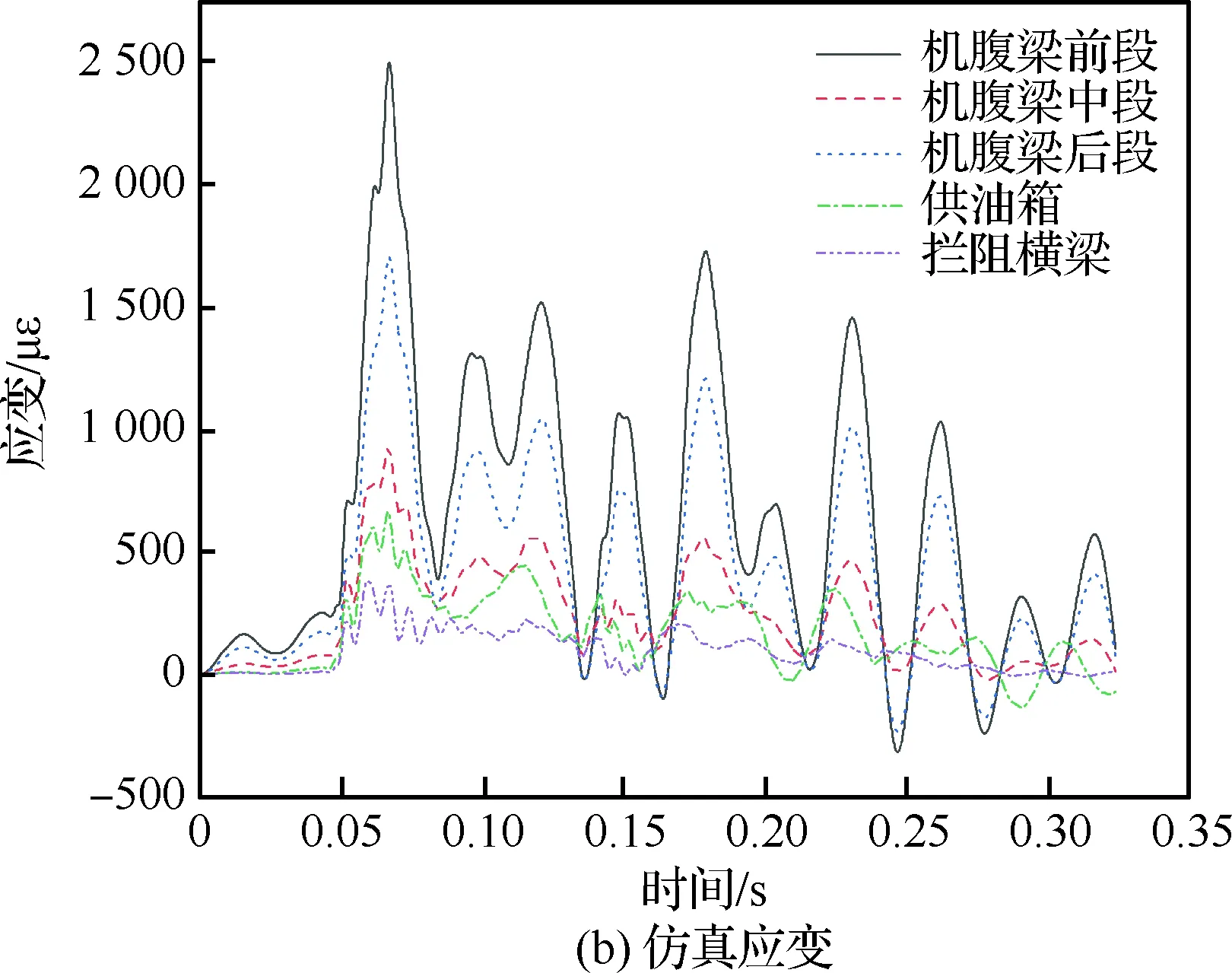

對機身分布應變進行分析,得到如圖16所示典型工況3下試驗與仿真的機腹梁前段、中段、后段和供油箱、攔阻橫梁處的應變對比時程曲線。

圖15 攔阻接頭主應變時間歷程曲線

Fig.15 Main strain time history curves of blocking joint

圖16 機身部分應變點時間歷程曲線

Fig.16 Time-history curves of strain point of fuselage

仿真測點的中機身應變最大值仍然在機腹梁前段靠近4420框處,與試驗結果保持一致;對比機身其他位置點的試驗與仿真應變曲線,發現其峰值誤差都在8%以內,應變峰值出現時刻吻合。試驗與仿真的應變變化規律在攔阻接頭處吻合最好,從攔阻接頭向前機身方向,應變測點的吻合度逐漸降低,分析其原因:仿真分析過程中,機身建模存在一些結構簡化,局部剛度與實際機身剛度存在偏差;仿真的機身阻尼與試驗過程中機身的結構阻尼不是完全一致;在攔阻接頭到前機身路徑上,建模簡化與結構阻尼帶來的誤差逐漸累積,造成仿真與試驗的應變變化規律偏差變大。

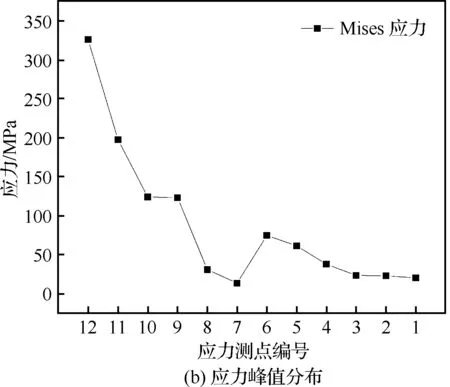

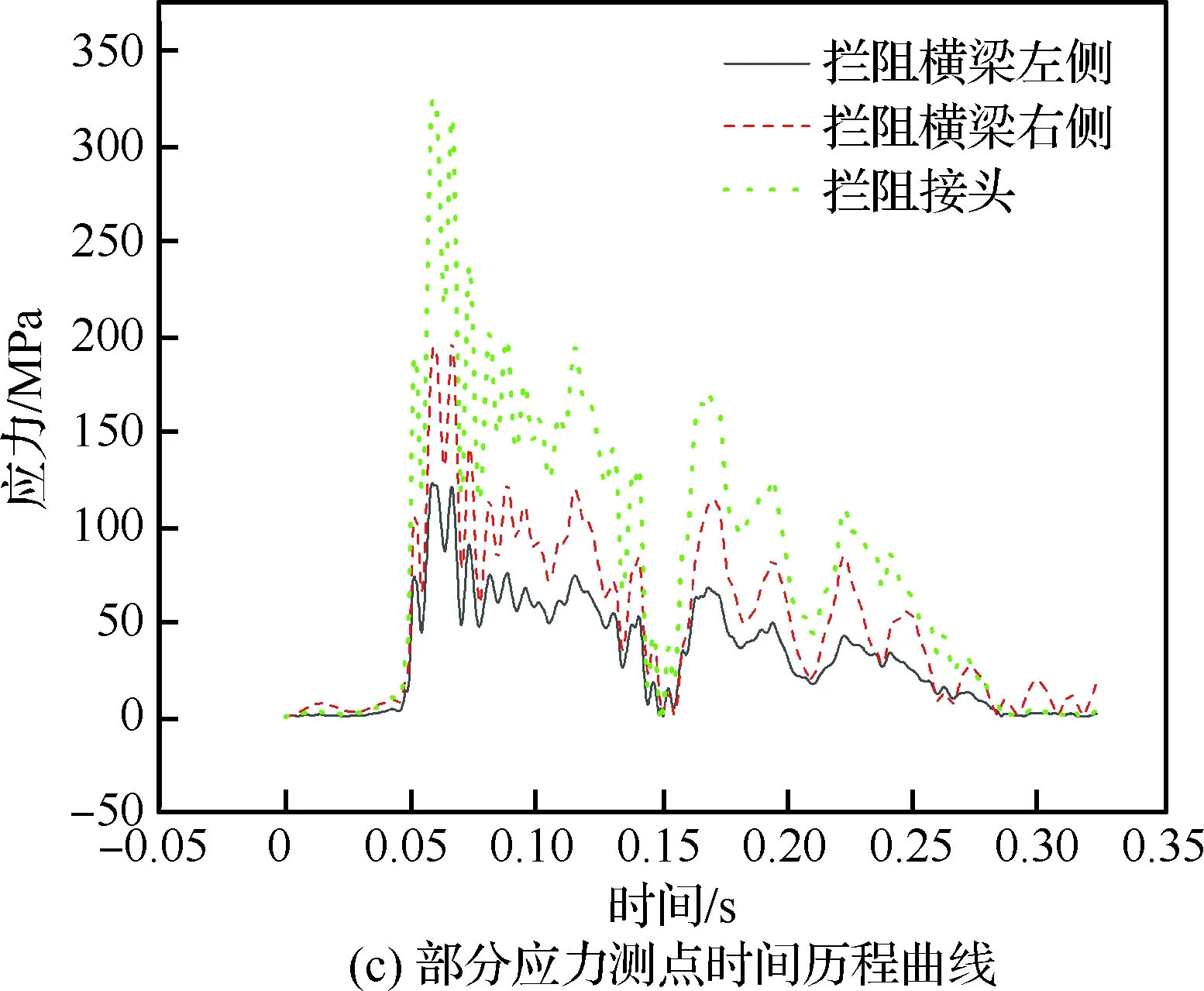

3.3 應 力

選取攔阻力最大工況4的仿真結果進行應力分析,圖17給出了中機身下傳遞路徑上應力測點的位置分布、峰值分布和部分測點時間歷程曲線圖。

圖17 應力結果

Fig.17 Stress results

從應力峰值分布曲線可知,攔阻接頭處的應力峰值最大,達到328 MPa,小于機身主體材料7075T7351的許用應力510 MPa,確保攔阻過程中機身結構安全;中機身下傳遞路徑上的 應力峰值沿著逆航向逐漸衰減,供油箱壁板上的7、8號測點的應力峰值明顯比其他測點小,分析其原因:發現其他測點都是在縱梁上,相對于7、8號測點所在的壁板,在幾何形狀上存在相對應力集中,造成供油箱壁板上的應力峰值明顯比其他測點的峰值小。

測點的應力時間歷程曲線變化規律和攔阻力曲線保持一致。在2次沖擊峰下,存在2個應力峰與2個攔阻力峰一一對應,在第1個應力峰達到應力最大值。仿真應力曲線與試驗攔阻力曲線變化規律基本相同,進一步驗證了仿真方法的可行性。

4 結 論

本文對某型艦載無人機進行地面攔阻沖擊試驗,得到中機身結構上下路徑的過載傳遞規律和機身測點的應變危險點位置。通過對比數值仿真得到的動態響應結果,得出以下結論:

1) 基于地面攔阻沖擊試驗,發現中機身結構上下2條路徑的航向過載峰值沿著逆航向衰減。機身左右對稱點的過載峰值吻合較好。過載峰值最大點位于攔阻接頭處,在攔阻力峰值為 176.8 kN時,過載峰值最大達到27.9g。得到機身結構應變和過載分布規律,為艦載無人機結構設計提供參考。

2) 將4種工況下的仿真結果與試驗數據對比,發現機身測點的仿真過載峰值與變化趨勢基本和試驗數據一致,最大過載誤差在5%左右,應變誤差在8%以內,中機身上關于航向軸左右對稱測點的過載和應變結果基本一致。表明剛柔耦合多體動力學方法研究艦載機攔阻著艦問題的可行性,同時也驗證了試驗數據的可靠性。

3) 對比上下路徑的過載峰值,發現攔阻接頭處沖擊能量通過主傳力結構攔阻橫梁和斜梁向6400框傳遞。這個傳遞過程把攔阻接頭處的沖擊能量分為3部分,最主要的一部分能量仍然集中在機身下路徑上,第2部分能量轉移到機身上傳遞路徑上,最后一小部分能量轉化為機身垂向的過載,造成同一框上的上路徑測點明顯比下路徑過載值小,同一測點的航向過載遠大于法向過載值。

4) 分析試驗和仿真得到的應變和應力峰值,發現應變危險點位于機腹梁前段靠近4420框處,4次沖擊試驗測量得到最大應變為工況4下2 895 με,小于材料的許用值4 000 με。仿真得到的應力峰值最大為328 MPa,低于材料的設計許用值;應變和應力的峰值持續時間短暫,只維持0.2 ms左右,表明在極限過載5g和5.8g下,攔阻沖擊不會對機體結構產生損傷和破壞,中機身機體結構設計安全。