煤粉鍋爐脫硝單元氨逃逸高原因分析及解決措施

李燚

摘要:鍋爐脫硝超低排放改造后,選擇性催化還原(SCR)脫硝反應器出口NOx 質量濃度分布不均和逃逸氨質量濃度高的問題突出,給機組運行帶來隱患。通過改造噴槍,以及優化操作,改善了SCR脫硝裝置運行效果和提高脫硝運行的經濟性。

關鍵詞:超低排放;氮氧化物;SCR脫硝;噴氨優化;逃逸氨

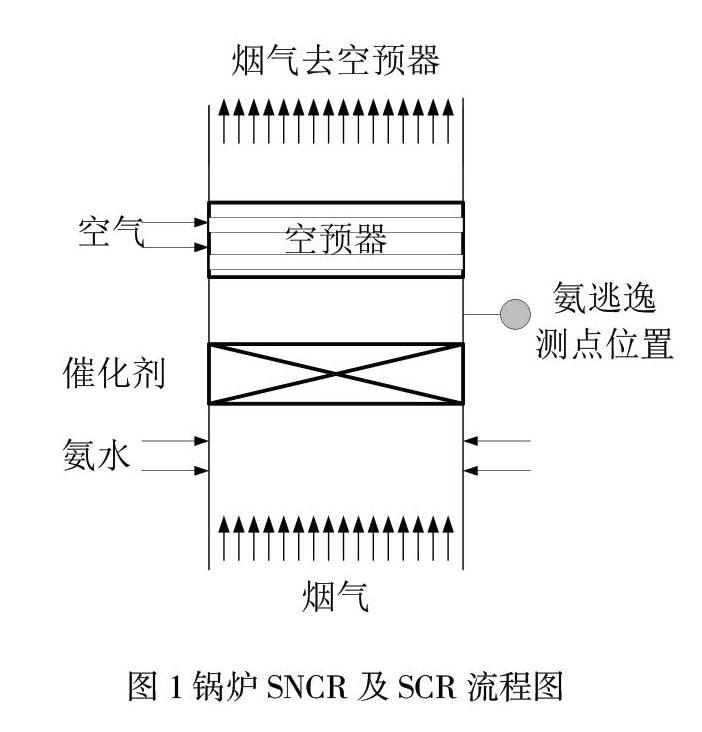

1.裝置簡介

化肥廠B鍋爐為東方鍋爐廠設計的145t單鍋筒高壓自然循環鍋爐,采用直吹式制粉系統和列管式空預器。2014年5月對鍋爐進行脫硝改造,脫硝系統采用低氮燃燒系統+選擇性非催化還原(SNCR)系統+選擇性催化還原(SCR)系統聯合脫硝技術,2014年8月改造完成投用。

其中SNCR脫硝工藝用氨水作為還原劑,與煙氣中的NOx 反應,將煙氣中的NOx還原為N2和H2O,達到降低煙氣中氮氧化物的目的。工藝上采用摩博泰柯自行研發具有獨立知識產權的專利技術,系統包含了氨水噴射系統、Rotamix風系統及壓縮空氣系統,氨水噴槍布局為兩層布置,側墻12支噴槍(5*2+2*2)+后墻2支補充噴槍。

其SCR脫硝工藝利用上游的SNCR系統中過剩的氨水,在脫硝催化劑作用下與氮氧化物進一步反應,對煙氣中氮氧化物進一步脫除。

2.現象及原因

2018年,B鍋爐氨逃逸全年合格率為55%。給鍋爐安全穩定運行造成很大壓力,首先體現在B鍋爐空預器因銨鹽局部結晶堵塞,造成鍋爐煙氣偏流,系統阻力升高,被迫停車清理空預器;其次,銨鹽在電除塵陰極絲上聚集,造成飛灰附著,電除塵效率下降,電場故障頻發;第三,鍋爐受熱面腐蝕加重。

因燃燒配風不合理、氨槍霧化不良、壓縮空氣壓力低、煙氣分布不均勻、干氣壓力波動等原因,造成煙氣出口NOX高。為了保證NOX達標排放,只能采取增進氨水噴入量,使煙氣中氨逃逸長時間高于6PPm,直接造成鍋爐空預器因銨鹽堵塞,停車清理兩次。為了保證鍋爐長周期運行,減輕受熱面腐蝕、堵塞現象,專門成立了降低B鍋爐氨逃逸,防止空預器堵塞解決難題小組。

3、改造后效果對比

因B鍋爐逃逸氨連續處于高限運行甚至超出運行指標要求,車間嘗試對B鍋爐氨水噴槍進行改造,采用新型式的氨水噴槍及噴頭。新氨水噴槍投入運行60天,此期間因磨煤機震動大撤煤一次外,均為煤氣混燒工況,投煤量10~15t,鍋爐負荷為90t~110t。

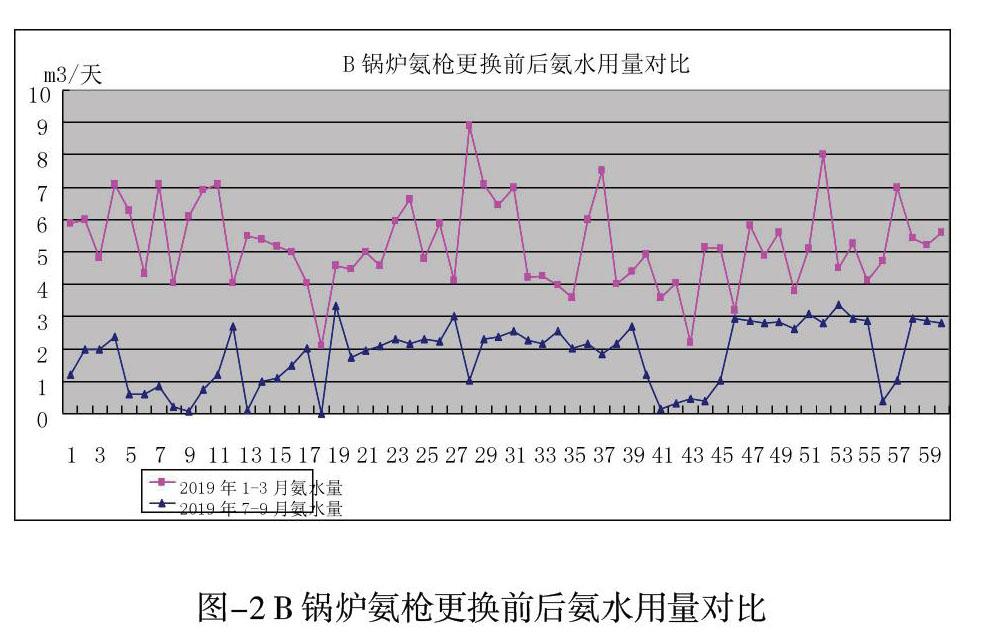

在鍋爐負荷、燃燒工況接近的情況下,B鍋爐7~9月份排放煙氣NOx排放濃度均合格,且兩個時間段內,煙氣NOx排放濃度基本持平。

從圖-2可以看出,在鍋爐負荷、燃燒工況接近的情況下,B鍋爐7~9月份氨水用量與1~3月份相比降低了約4m3/天,7~9月份氨水用量相對穩定,波動較小。分析認為,在氨水噴槍更換前,如果維持相同的NOx排放濃度,必須使用更多的氨水。

在鍋爐負荷、燃燒工況接近的情況下,結合圖-1煙氣NOx排放濃度、圖-2氨水用量數據對比,B鍋爐1~3月份逃逸氨濃度數據波動較大,當氨水用量增加后,氨逃逸急劇升高,這是因為氨水與煙氣反應不夠充分,必須增加噴氨量以保證NOx合格排放,反應不均勻又進一步導致氨水過剩,逃逸氨數據升高;使用新形式氨水噴槍后,7~9月份逃逸氨濃度更穩定,受噴氨量波動的影響較小,說明更換氨水噴槍后,噴頭的霧化效果更好,氨水與煙氣反應更充分。

4、氨水噴槍型式對比

從圖-3可以看出,更換后的氨水噴槍采用快速接頭進行連接,在日常檢查維護時,一人即可完成拆裝,無需扳手等工具,方便對噴頭進行拆卸和清理維護,同時,減少了一處絲扣連接,降低了靜密封點數量,使氨水管線、壓縮空氣管線布局更優化。

5、結論

(1)B鍋爐更換新型式噴槍后,在相近投煤負荷情況下,在保證NOx排放合格的基礎上,B鍋爐每日氨水用量比更換前降低了40%~60%,日平均氨逃逸比更換前大幅度降低,且數據更穩定。

(2)新型式氨水噴槍采用快速接頭,方便拆卸和清理維護。

(3)B鍋爐氨水噴槍更換后投用至今已兩個多月,根據試用期間各項數據的情況以及現場清理檢查的情況,建議A、C兩爐廣泛采用新型式氨水噴槍。

參考文獻:

[1] 超低排放改造后SCR出口NOx分布及逃逸氨濃度評估研究 馬大衛? 《中國電力》2017年 第5期

[2] 火電廠SCR脫硝系統噴氨優化調整及煙氣取樣方法改進 毛奕升 《中國電力》2017年 第4期