加裝脫硫洗滌塔的資源瓶頸及解決方案

江衛東,趙志堅

(中遠海運重工有限公司,上海 200135)

根據國際防止船舶造成污染公約(MARPOL 73/78 公約)附則六的規定,自2020年1月1日起,船上使用的任何燃油硫含量(質量百分數,下同),由現行的不超過3.5%降為不超過0.5%,硫氧化物排放控制區則是維持現行的燃油硫含量不超過0.1%[1]。

目前符合公約要求的解決途徑有以下3種[2]:一是使用硫含量0.5%以下的燃油,如:低硫餾分油(船用輕柴油(MGO)或船用重柴油(MDO))、混合燃油、生物燃油;二是使用替代燃料,如:液化天然氣(LNG)、液化石油氣(LPG)、甲醇;三是使用替代方案,主要是指安裝MARPOL 公約認可的廢氣脫硫洗滌塔。因此,使用何種方式來適應即將到來的限硫令成為新建船舶和現有船舶迫切需要解決的問題。

1 低硫排放方案的選擇

1.1 3種方案的優缺點

①使用低硫的MGO。優點是:對現有的設備及系統幾乎沒有改變。缺點是:使用成本高,僅適合短時間在硫氧化物排放控制區域航行的船舶。②使用LNG。優點是:使用成本低,硫排放值接近零。缺點是:要增加LNG系統和使用雙燃料的主機、發電機及鍋爐,并且船舶要在加氣配套設施比較完善的航行區域航行。③使用脫硫洗滌塔。優點是:可以在任何區域使用高硫燃油,適合長時間在控制區航行。缺點是:洗滌裝置體積較大,機艙布置相對比較困難。

1.2 脫硫洗滌塔的經濟性分析

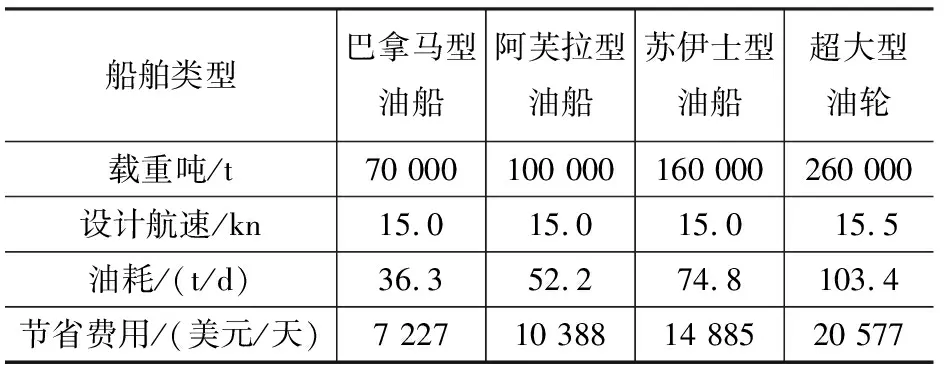

根據鹿特丹2019年5月29日的燃油價格[3]:IFO380 為400.5 美元/噸,MGO 為599.5 美元/噸,二者差價為199 美元 /噸。由此可以得出4種主要油輪在加裝脫硫洗滌塔后的效益分析,見表1。從表1可以看出,油輪加裝脫硫洗滌塔相對于使用MGO的收益是十分明顯的,并且預計在2~3年內就可以回收加裝設備的成本。同樣對于散貨船來說,因其航速與油輪接近,收益比例也會類似;而集裝箱船,則因為它的航速較高、油耗較大,收益效果會更加明顯。此外,現有的營運船改裝成LNG燃料的條件(如需要雙燃料主機、發電機及鍋爐)基本都不具備。因此,選擇加裝脫硫洗滌塔是現有營運船舶相對簡單又經濟的解決方案。

表1 主要油輪加裝脫硫洗滌塔的效益分析表

1.3 脫硫洗滌塔的型式

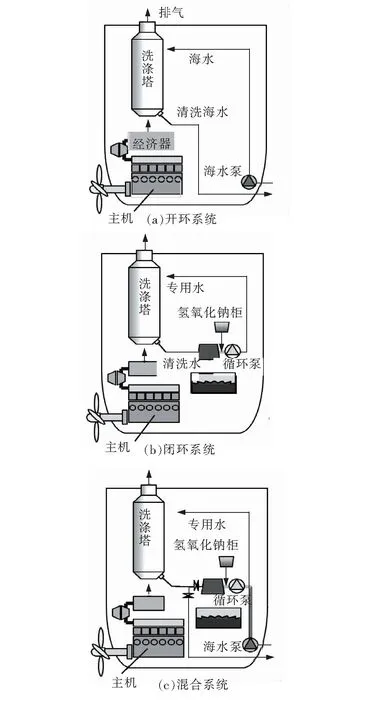

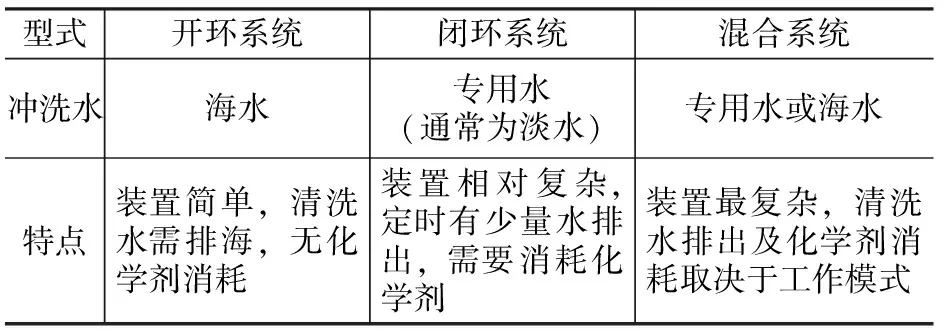

目前脫硫洗滌塔的型式主要為濕式和干式。船舶使用的脫硫洗滌塔型式以濕式為主,濕式洗滌塔根據其原理不同又分為開環系統、閉環系統以及混合系統,其特點對比見表2,系統主要原理見圖1。

圖1 不同型式濕式脫硫洗滌塔系統原理圖

表2 不同型式濕式脫硫洗滌塔系統特點對比表

2 脫硫洗滌塔安裝現狀及趨勢

表3及表4是DNV-GL對脫硫洗滌塔安裝現狀及趨勢的研究結果[4]。他們預計2019年全球將安裝2 094套洗滌塔系統,平均每天安裝5.8套。其中大多數是屬于對現有船舶的改裝,共有1 679套,占80.6%,其余19.4%的洗滌塔屬于新造船安裝。根據DNV-GL的數據,在已確定安裝的3 286套洗滌塔系統中有3 250套屬于濕式洗滌塔,占98.9%。盡管目前對開環系統洗滌塔的洗滌水排放還存在爭議,但這種系統占船東訂購的大部分。已安裝洗滌塔系統中有2 643套屬于開環系統,占洗滌塔總數的80.4%,占濕式洗滌塔總數的81.3%。其余的為542套混合系統、65套閉環系統和36套其他系統。另外,根據英國勞氏船級社LR的統計,在安裝脫硫洗滌塔的船舶中,有超過30%的船舶載重噸在40 000以上。船東希望在營運船舶上及時安裝脫硫洗滌塔,以便滿足2020年1月1日生效的限硫令。

表3 脫硫洗滌塔安裝數量累計表

表4 不同型式脫硫洗滌塔分布表

3 安裝脫硫洗滌塔的資源瓶頸

3.1 設備供貨瓶頸

全球三家最大型的脫硫洗滌塔供應商——瓦錫蘭、阿法拉伐和亞拉船舶技術公司擁有50%市場占有率[5]。目前這些設備生產商手上的訂單已經排得相當的滿,船東可能在2020年1月之前無法在這幾家廠商訂購安裝設備。而目前選擇市場上其余的20多家小型設備生產商也需要7~9個月的等待期,并且這些脫硫設備生產商絕大多數都沒有裝船使用的經驗。這就為設備安裝及試驗過程中留下技術不達標的隱患。曾有修船廠首次使用某廠家的脫硫洗滌塔,海試了4、5次才通過測試的案例。

3.2 設計瓶頸

1)設計人力資源配備不足。在短時間內要集中改裝多種不同船型、不同脫硫設備,并且每條船要制作30多份船級社送審圖紙和40多份3D施工圖,絕大部分修船廠設計人力資源配備不足。

2)設備及管系定位的尺寸不準。修船廠大多數情況下不是該船的建造廠,因此沒有機艙改裝部分原始設計數據的精確定位,這會使設計過程中出現因定位不準而導致設備及管系不能安裝的問題。

3)脫硫洗滌塔設備的選型偏大。部分船東會提出按照船舶主輔機及鍋爐額定功率之和的廢氣排放來計算匹配脫硫洗滌塔,使得選用的脫硫洗滌塔容量偏大,相應的海水系統容量變大,成本增加;同時也因為設備及系統尺寸變大,使設備布置困難,也進一步增加了后期的安裝施工工作量。

3.3 塢資源不足

目前全國有30萬噸級大塢22個,其中有不到半數的船廠具有安裝脫硫洗滌塔的資質和能力。面對1 000條以上大型船舶的脫硫洗滌塔改裝任務,大塢資源顯得嚴重不足,給修船企業在大船加裝洗滌塔訂單的承接上帶來困難。

3.4 試驗經驗缺乏

1)試驗油品的問題。目前全球供應的高硫燃油是以硫含量為3.5%來限定的,因此,在脫硫洗滌塔設備試驗時用該硫含量的燃油會使得測試結果直觀可靠。但目前國內市場上能夠購買到的燃油硫含量為2.6%~2.7%。需要在項目初期考慮這些問題。

2)舷外排水的PH值測定。對于采取開式系統的脫硫洗滌塔設備,IMO規范要求舷外4 m處排出的水PH≥6.5。試驗時如何進行測試來證明結果符合要求也需要在項目初期考慮。

3.5 防腐蝕問題

1)舷外排水口周圍的涂裝問題。許多船東會要求對舷外開口在半徑4 m范圍內的船體外板做特涂處理,以防止外板被腐蝕。LR船級社提醒修船企業要重視船東的相關防腐要求對船舶塢期造成的影響。

2)脫硫洗滌塔設備相關管路的材料及涂裝要求。開式脫硫洗滌塔洗滌水的PH值一般會小于2,對排出管路及閥件具有較強的酸性腐蝕,因此管路及相關閥件的防腐要求就顯得尤為重要。

4 瓶頸問題的解決對策

1)盡量選用有裝船業績的設備供應商。應從技術及商務的源頭上,選擇有實際裝船業績的設備廠家,并且考慮合適的采購提前量。即使是船東自供設備,船廠也必須了解該設備的交付業績及實船安裝調試過程中所出現的問題,防止問題再發生。

2) 設計人員配備、現場測量及設備選型等要有預案及充分研究。提前做好設計人力資源的協調是順利進行脫硫洗滌塔改裝設計的可靠保障,必要時可以借助外協力量甚至是新造船的設計人員,以確保設計工作的順利開展。對于船舶設備的定位,需要通過3D掃描儀進行船舶現場掃描測量以獲得定位數據。目前具有專業3D掃描測量的公司比較少,因此需要提前協調以確保及時進行測量。對脫硫洗滌塔設備的選型,其廢氣處理容量大小可以根據船舶的主輔機及鍋爐最高實際負荷時的廢氣排放選型。可以提供船舶工況表,以便船東填寫,明確設備選型依據,在合同初期予以考慮。

3)要優先選用不進塢的方式加裝脫硫設備。研究表明,有相當數量的大型船舶是可以通過壓載水調整船舶浮態來滿足由加裝洗滌塔引起的海底門、排出口修改及船底油漆施工的空間要求,這將是節省船塢資源和降低修船成本的最佳選擇。對某9 400 TEU集裝箱船進行船舶浮態計算后,確定了通過調整壓載水可以使船舶達到的最大艏傾,并且進一步確認了浮出水面空間完全可以滿足加裝海底門、加裝排出口、涂裝和試驗等的施工要求。

4)對試驗相關燃油中的硫含量及洗滌水PH值的測試方法要在合同初期與船東確定。可以使用2.6%~ 2.7%的含硫油進行測試,并根據燃油硫份與排氣及洗滌水中硫成分的對應關系來證明試驗最終結果是否符合要求;可以通過要求設備廠家提供設備的計算流體力學報告,以避免采取風險較高的小船實測PH值。這2種替代試驗方式對船級社來說是可以接受的[6]。

5)合理選用防腐措施,確保管系及閥件的防腐性能。舷外開口周邊特涂不是規范強制要求的內容,這需要在合同初期向船東進行說明,因為這項施工會影響塢期或者讓本不進塢的大船必須進塢。另外,按照船舶機艙管路設計要求,洗滌水的排出管可考慮選用耐腐的玻璃鋼管或聚乙烯涂塑管。當選用鋼管時,可以在排放管路段加設加厚犧牲管,并隨船配送一定數量的犧牲管以供船上維護使用。對于閥件則可以選用耐腐蝕性能強的超級雙相不銹鋼材質。

在2020年1月1日的船舶排放限硫令實施前后,船舶加裝脫硫洗滌塔的業務會一直處于高峰時期,這對于船廠來說是機會和挑戰并存的階段。船廠必須結合自身資源優勢,充分考慮到脫硫洗滌塔在采購、設計、安裝及調試環節中可能的不利因素,并選擇合適的應對預案,這樣才能使得脫硫洗滌塔的安裝作業及時順利的進行,也為洗滌塔在船舶營運過程中的安全運行提供保障。