某電廠#1機組低旁閥誤動導致鍋爐MFT事件分析

李 豪,陳 昊

(寧夏棗泉發電有限責任公司 設備管理部,寧夏 棗莊 750409)

某電廠#1 機組為660MW 超超臨界燃煤機組,汽輪機型式為高效超超臨界、一次中間再熱、單軸、三缸兩排汽、凝汽式間接空冷機組,采用高低壓兩級串聯旁路系統,高壓旁路系統容量為額定蒸汽參數下40%BMCR 的流量。低旁閥使用IMI Bopp&Reuther 生產的液壓調節閥,其控制通過油路中比例閥Y10、快開電磁閥Y11 及快關電磁閥Y12實現,油路如圖1 所示。正常運行中快關電磁閥常帶電,快開電磁閥不帶電,比例閥處于中間位置。低旁閥及低旁減溫水調閥的開關通過低旁液壓油驅動,低旁油站通過就地PLC 控制。

1 事件經過

11 月某日12 時18 分,某廠#1 機組負荷656MW,主汽壓力26.8MPa,主汽溫度601℃,再熱汽溫度610℃,1A、1B、1C、1D、1F 制粉系統運行,總燃料量269t/h,給水流量1864t/h。

12 時20 分,#1 機組低旁突然全開,DCS 中報“低旁油站故障”,運行人員就地檢查發現低旁油站控制柜報“油壓低”,兩臺油泵均停運。運行人員就地復位,DCS 及就地控制柜報警消失,兩臺油泵自啟后油壓正常,低旁閥自動關閉,期間負荷最低降至373MW。

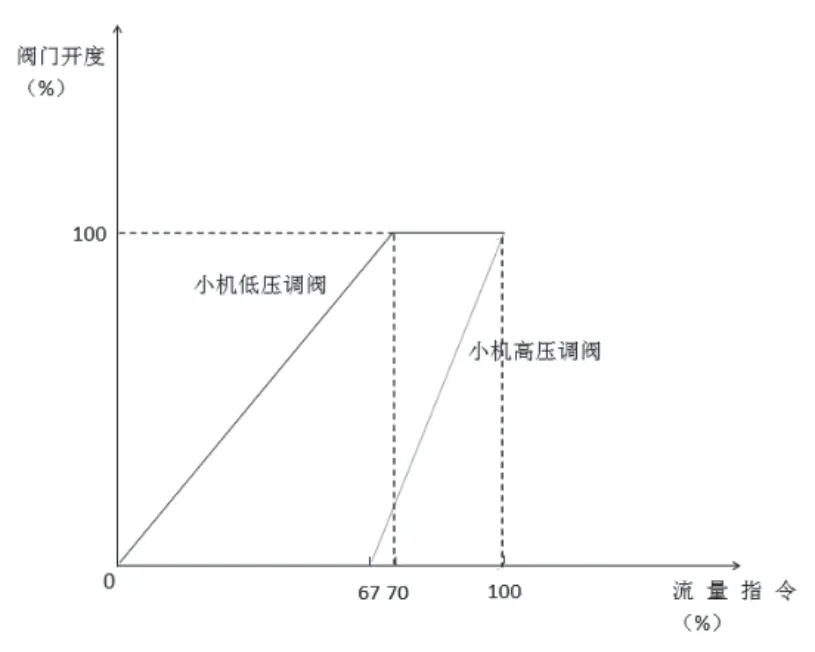

13 時18 分,#1 機組低旁閥再次自動開啟至100%,DCS 中未發指令。就地檢查發現低旁油站控制柜報“油壓低”,兩臺油泵均停運。運行人員就地復位,低旁油站兩臺油泵自啟動后油壓僅為6.7MPa,油壓無法建立,20s 后兩臺油泵均跳閘。操作員迅速將給水指令由1830t/h 提高至1940t/h,此時發現給水流量無明顯變化,手動將燃料量由267t/h 快速降至240t/h。低旁開啟后汽輪機中壓缸進汽量減少,此時再熱蒸汽壓力下降至3.14MPa,四抽壓力降低至0.663MPa,小機流量指令升至100%,小機低調閥全開,高調閥指令發出但實際閥門未開啟,冷再無法補充供汽。

圖1 #1機組低旁閥油路圖Fig.1 #1 Unit low side valve oil circuit diagram

13 時25 分,小機轉速指令上升至5348r/min,實際轉速則因進汽量不足降至4348r/min,小機因轉速指令與反饋偏差大于1000r/min 切手動,至13 時26 分43 秒,小機轉速降至4049r/min,給泵出口壓力降至25.293MPa,此時過熱器出口壓力為24.585MPa,給水流量低至346t/h,觸發#1 機組給水流量低MFT 保護,汽輪機跳閘,發電機解列。

2 原因分析

2.1 低旁閥誤開啟

某廠#1 機組低旁減溫閥采用液壓控制,具備快速開關和正常開關功能,控制方式為DCS 控制就地PLC 發送指令至就地快速開關電磁閥和正常動作電磁閥動作,機組正常運行中PLC 處于遠方控制模式[1],事故初期查看DCS 歷史趨勢發現低旁閥指令為0,但低旁閥反饋及就地指示均為全開狀態,經過現場檢查發現低旁控制柜至就地閥體電纜有熔接現象,如圖3 所示。

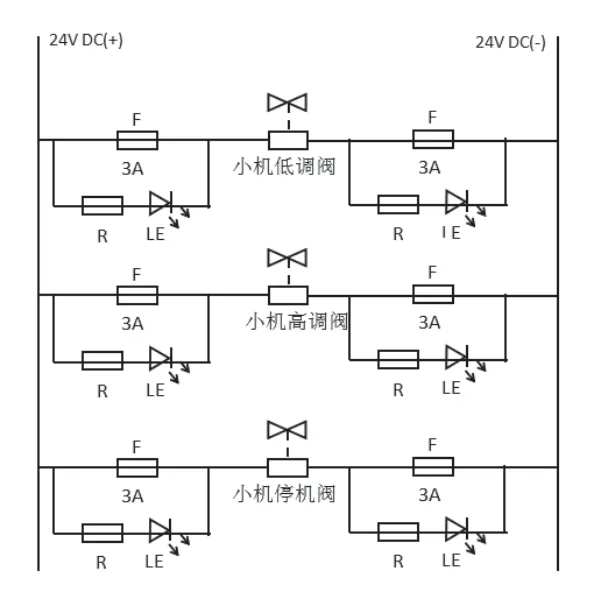

打開閥體電磁閥就地接線盒進行檢查,發現快開電磁閥就地指令線處于得電動作狀態,但PLC 和DCS 未發出快開指令,經過圖紙查看電磁閥指令均為24V DC 控制,電源(-)端公用,PLC 控制電源(+)端電壓驅動電磁閥動作。現場檢查如圖4 所示,使用萬用表電阻檔分別測量X5’和X1’、X3’、X7’,發現X5’和X3’處于接通狀態,將PLC 柜內X3 端子解開后測量,快開電磁閥處于失電狀態。因此,確認低旁閥快開電磁閥動作原因為PLC 柜內至就地接線盒電纜高溫熔接導致指令線誤帶電,從而致使快開電磁閥得電后誤動作。

圖2 #1機組MFT動作過程Fig.2 #1 Unit MFT action process

圖3 低旁控制電纜受損情況Fig.3 Damage to the low side control cable

圖4 低旁閥本體接線圖Fig.4 Low side valve body wiring diagram

2.2 小機高調閥未動作導致給水不足

某電廠#1 機組配置一臺100%流量汽動給水泵,由小機驅動,正常運行過程小機的汽源由來自于中壓缸的四段抽汽經低壓調閥供給,當小機綜合流量指令大于67%后,自動打開高壓調閥補充供汽。

圖5 #1機組小機轉速控制器輸出與閥門開度關系曲線Fig.5 #1 Unit small machine speed controller output and valve opening curve

由機組MFT 動作圖1 可以看出,當低旁開啟后,小機低壓供汽壓力不足,致使轉速不能正常給水,此時DCS控制打開高壓進汽閥采用高調閥提升小機轉速,但指令發出后高調閥反饋仍然為0,且給水量并未出現增加,就地#1 機小機高調閥實際開度為0,通過對小機高調閥控制回路圖深入排查發現,小機高調閥電液轉換器24V 電源(+)熔絲熔斷,原理圖如圖6 所示。因此,當DCS 發送開閥指令時,就地伺服閥未動作,導致閥門未開啟。

3 防范措施

3.1 排查高溫隱患

合理使用紅外、點溫槍等測溫設備對全廠電纜及橋架溫度進行測量,對現場電纜及橋架溫度超過50℃的測點及信號線進行防護處理,找到高溫輻射源做封堵或保溫并將電纜及橋架移至低溫區域確保信號電纜安全可靠[2]。仔細梳理主保護、輔機保護信號電纜走向,將影響機組安全運行、限負荷、降負荷的信號電纜加入到每日巡檢工作中,做到實時掌握機組重要信號電纜狀態。同時,檢查在長期高溫環境下運行的重要保護設備,如汽輪機轉速探頭、軸位移、爐膛壓力開關等信號,每日巡查設備溫度,避免發生同類事故。

3.2 高調熔絲改造

圖6 #1機組小機高調閥控制回路Fig.6 #1Unit small machine high-profile valve control loop

圖7 小機高調閥改造后回路圖Fig.7 Circuit diagram after the transformation of the small machine high-profile valve

某電廠MEH 柜內控制回路均有設置3A 熔絲保護主回路,防止出現強電竄入回路造成電源損壞事件發生,但機組運行中無法判斷熔絲是否處于正常工作狀態。因此,維護人員在日常巡檢過程中無法確認回路是否處于正常運行狀態。在發生機組MFT 事件后,某廠儀控專業對全廠重要設備(DCS、DEH、MEH、TSI 等系統)的熔絲進行排查,建立重要保護回路熔絲臺帳,將工作狀態無法監視的熔絲全部更換為有狀態指示的熔絲。在未更換前,每次停機必查熔絲狀態,發現故障及時更換。高調閥改造原理如圖7所示,通過在原來的保險熔絲上并入一路串聯的電阻和發光LED 二極管,當保險盒正常工作時電流不經過新增回路,LED 失電不亮;當保險盒出現熔絲熔斷等異常現象時,電流流過新增回路,LED 回路得電亮燈,最終提示巡檢人員熔絲已處于異常狀態[3],對伺服閥電源(+)、電源(-)端均進行改造,可以有效監測回路狀態。

4 結束語

隨著機組容量的增加,風險預控和隱患排查在提升機組可靠性工作中越來越占據主導地位,但是從可靠性來說,隨著自動化功能不斷增強,監控范圍迅速擴大,故障的分散性也隨之增大,使得組成熱控系統的控制邏輯,保護信號取樣方式及配置方式,控制系統、測量和執行設備、電纜、電源、熱控設備的外部環境,及其設計、安裝、調試、運行、維護等工作和檢修人員的素質等,這中間任何一個環節出現問題,都會引發熱控保護系統不必要的誤動或機組跳閘,影響機組的經濟安全運行[4]。由此可見,電力系統可靠性離不開熱控系統的可靠性支撐,要提高和深化拓展電力可靠性,就需要重視風險預控和隱患排查工作,要通過學習大量的案例并進行舉一反三來抽象、總結、歸納出系統或邏輯存在的薄弱點和漏洞,徹底將隱患排除在事故之前。