新型裝配式箱涵在皇嘉路工程中的應用

李建來,沈繼江,李新武,楊俊,高則炎

(安徽寶業建工集團有限公司,安徽 合肥 230041)

1 工程概況

本工程為合肥市皇嘉路工程的配套附屬工程,皇嘉路道路項目位于合肥市蜀山區小廟鎮,皇嘉路(長江西路-望江西路)道路總體線位呈南北走向,北起長江西路,南至望江西路,道路全長1000m,紅線寬度30m,等級為城市次干路,雙向四車道,設計時速40km/h。配套排水構筑物截面為13.6m×3.7m雙孔箱涵,箱涵全長1000m,底板采用鋼筋混凝土現澆結構,墻體及頂板采用雙葉疊合墻+內腔混凝土現澆及頂板下部預制疊合板+上部混凝土現澆預制,最終形成預制現澆結合混凝土結構,文章從箱涵疊合墻、疊合板從生產加工及施工現場吊運安裝澆注全過程進行簡要闡述。

2 皇嘉路箱涵工程技術要求及建造簡述

皇嘉路箱涵為過水斷面為雙孔箱涵,設計預制構件防水抗滲混凝土強度等級為C30,現澆部分為C30防水混凝土,抗滲等級均為P6,預制側墻底與現澆混凝土接觸面需拉毛;鋼筋:HRB400,內鋪裝混凝士強度等級為C20。

外側及中隔墻采用雙葉墻+腹腔現澆混凝土,外側雙葉墻為120mm外葉板+360mm現澆混凝土夾心墻+120mm內葉板;中隔墻為100mm外葉板+200mm現澆混凝土夾心墻+100mm內葉板;頂板采用預制疊合板120mm厚疊合板+480mm厚現澆混凝土;疊合板、疊合墻的疊合面分別做成四凸不小于4mm~6mm的粗糙面;保護層厚度:頂板上層30mm,下層45mm;側墻外側50mm,內側40mm;底板40mm。施工時頂板下支撐間距不得大于1.0m;每塊疊合墻板斜撐不少于2個,斜撐上部通過專用螺栓與預制墻板上部2/3高度處預埋的連接件連接,斜撐底部與底板預埋鋼筋連接。

現場施工順序:澆注墊層→綁扎底板鋼筋→支設底板模板→澆注底板混凝土(養護)→安裝疊合墻外側、中隔雙葉墻架設支撐→安裝頂板疊合板支設支撐→墻板腹腔內澆注砼至設計標高→澆注頂板疊合板上部混凝土(側墻頂板可同期澆注)→成型養護→下一循環直至完成整個箱涵施工。

3 疊合墻(雙葉墻)、疊合板生產工藝

3.1 雙葉疊合墻板(豎向構件)預制生產

3.1.1 工藝流程

模臺、模具清潔→繪制模板定位線、預埋件和支模→涂刷脫模劑、露石劑→鋼筋制作、驗收、鋼筋安裝→安裝預埋件→隱蔽工程檢測→混凝土澆筑→混凝土養護→拆模、起吊→第一片預制板(內葉板)檢查驗收→第二片預制板鋼筋安裝與驗收→第二片預制板(外葉板)模臺、模具清潔,支模,涂刷脫模劑、露石劑→第一片預制板翻轉入模→鋼筋壓入已澆注第二片混凝土(外葉板)→(調整平行度、齊整)→混凝土養護→拆模→預制豎向構件起吊→檢查驗收→堆碼。

3.1.2 生產步驟分解

①模板組裝、清理、涂刷脫模劑,綁扎鋼筋、安裝吊釘、焊接吊環。見圖1、圖2。

圖1

圖2

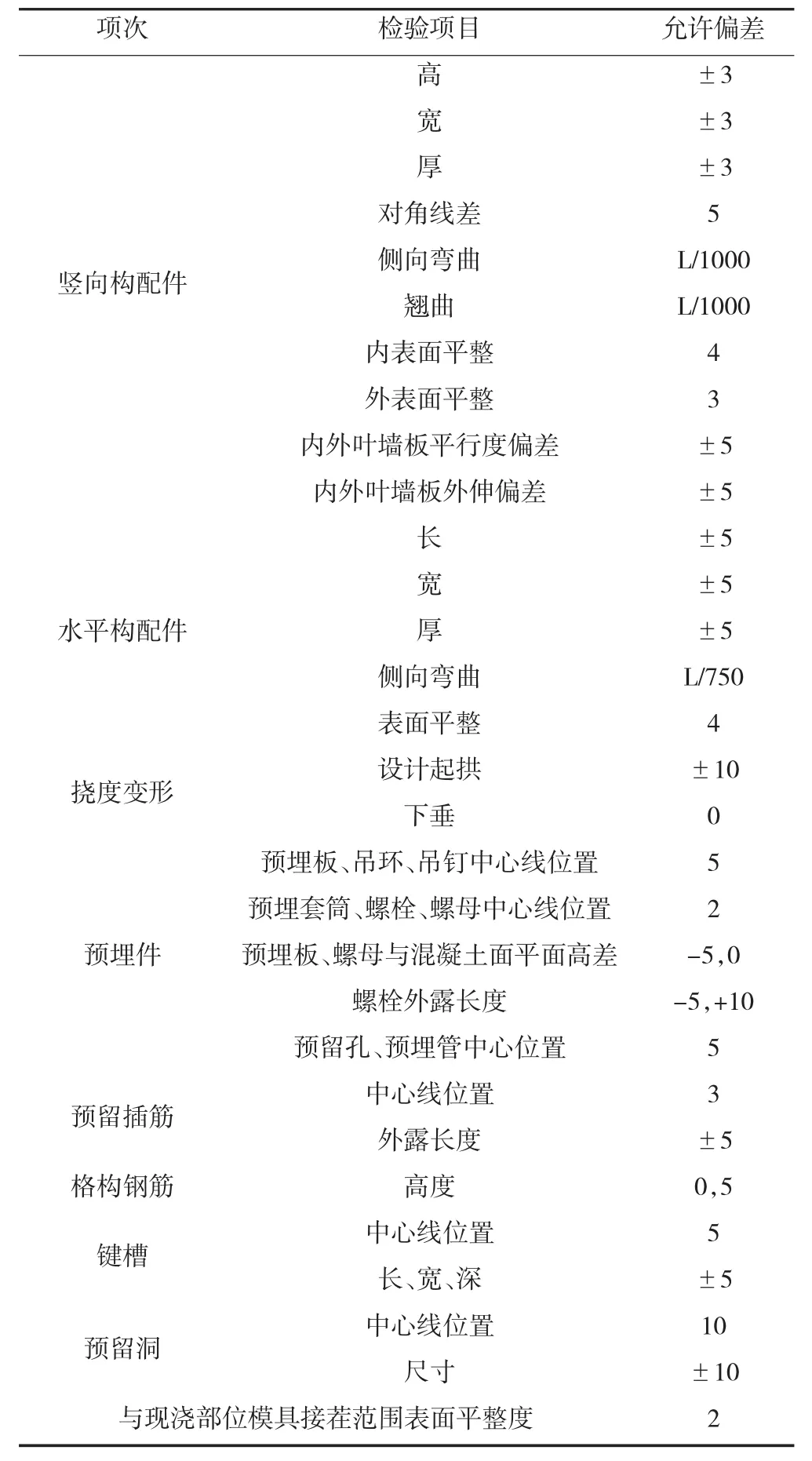

構配件模具尺寸的允許偏差和檢驗方法 表1

②澆筑A面混凝土、養護;綁扎B分布鋼筋及附加鋼筋,A面預制板翻轉(便于B鋼筋安裝綁扎及附件安裝)見圖3、圖4。

圖3

圖4

③疊合板墻B面混凝土澆注,并將A板鋼筋在混凝土初凝前壓入B面混凝土→調平振搗密實→養護→成品吊運存放,見圖5。

圖5

3.1.3 控制要點

雙葉墻生產過程中疊合墻板翻轉為關鍵環節,對此疊合墻板生產時部門制定了以下控制要點,確保疊合墻生產安全質量。

3.1.3.1 安全控制要點

①安裝完畢外葉墻鋼筋骨架的內葉墻應使用吊具由行車起重機水平吊至翻轉機平臺;

②調整相應數量吸盤至墻板底部,吸盤應盡量分布在板面各處,但不得少于4個;

③應先使用C型夾具等,使墻板緊固在翻板上,檢查緊固度;

④夾具緊固后,應打開吸盤對應的氣壓閥門,氣壓需達到設備作業規程許可壓強以上時,才可開始開使翻轉;

⑤翻轉完畢,行駛翻轉機至模臺處,必須使平臺緩慢下降,將墻板平穩緩慢放至模臺上;

⑥墻板落在模臺上后,宜先將氣壓閥門關閉,再將夾具拆卸;

⑦行駛翻轉機至原位置,操作翻轉葉上升,使承載面水平向上,恢復原狀才可關閉翻轉機。

3.1.3.2 質量控制要點

①內葉墻板放置在翻轉機上方向應正確,不能左右上下倒向,防止內外葉墻錯位;

②半成品構件翻轉180°后,初步校正平面位置及平行度,使其準確壓入外葉混凝土中。

③半成品壓入外葉混凝土后,內外葉構配件上下應完全垂直對齊,平行度符合要求;

④調整到位后,開始振搗,振動時外葉墻板模板移位控制在允許誤差范圍內。

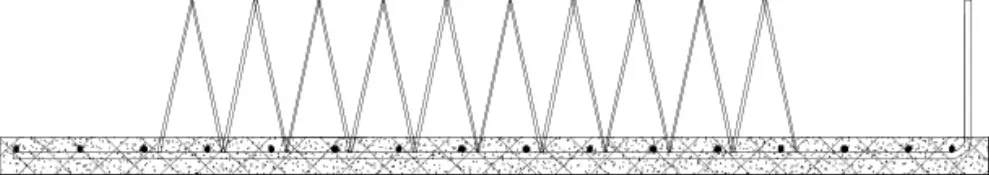

3.2 疊合板(水平構件)生產預制

3.2.1 疊合水平構件工藝流程

模臺、模具清潔→繪制模板定位線、預埋件和支模→涂刷脫模劑、露石劑→鋼筋制作、鋼筋安裝→安裝預埋件→隱蔽工程檢測→混凝土澆筑→混凝土養護→拆模、起吊→預制板檢查驗收→堆碼。

疊合板的具體生產過程與疊合墻單葉板生產基本相同,不再贅述。兩者主要區別為疊合頂板為單面(葉)墻體,不涉及模臺翻轉工藝,疊合墻板為雙葉疊合墻體,且墻板格構鋼筋高度較大,生產過程需要翻轉。

4 施工節點連接技術

裝配式疊合箱涵施工拼裝技術控制關鍵點為控制底板與疊合墻體、墻體與頂疊合板、墻與墻及板與板之間的連接質量,連接質量優劣關系到裝配式疊合箱涵使用功能及防水性能,因此在現場施工過程中,必須使各連接點滿足結構功能性、實用性及耐久性等要求,下面進行節點連接步驟分解。

工藝流程:現場澆筑底板并預留凸隼構造連接筋→工廠生產預制疊合式墻、板運輸(前兩步可以同期進行)→墻、板運輸至現場→墻體與現澆底板、頂板與墻體、墻體之間連接→墻體腹腔及頂板上部后澆混凝土連接成型。

預制構配件尺寸允許偏差(mm) 表2

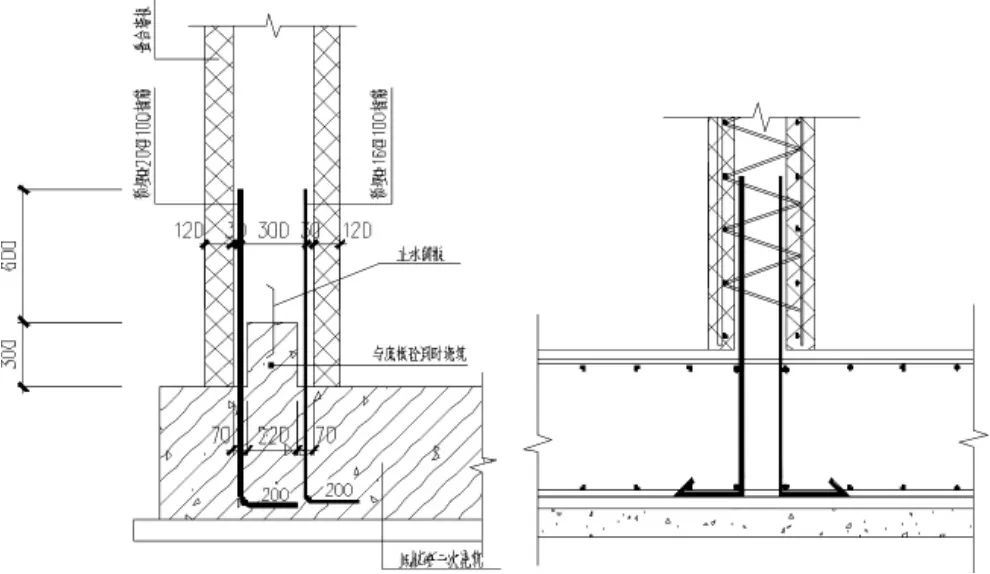

第一步:箱涵施工現場澆注底板構造凸榫并預留插筋,預埋件留置布設(圖6)。

圖6

第二步:將出廠合格疊合墻、板運輸至施工現場,吊裝墻體就位,并通過凸榫卯接插筋方式與底板進行連接(中隔雙葉墻未設凸榫),調整墻體平面位置及標高,加設臨時支撐,封堵墻體與底板及墻體間接縫,澆注腹腔混凝土至設計標高(可以頂板混凝土同期澆注)(圖 7、圖 8)。

第三步:吊裝頂板疊合板安裝就位,綁扎疊合墻頂縱向受力鋼筋及頂板分布鋼筋,架設頂板支撐(圖9)。

圖7

圖8

圖9

第四步:中、邊疊合墻腹腔內以及頂板上部現澆部分混凝土至設計標高至整體成型(圖10)。

圖10

4.1 底板與雙葉墻、雙葉墻與頂板、雙葉墻之間連接施工簡述

底板與側雙葉墻連接是通過底板澆注時預留連接鋼筋并構造凸榫(側墻),雙葉墻吊裝就位后與之形成榫卯結構加以鋼筋與雙葉墻腹腔內混凝土錨固形成有效連接;中隔雙葉墻底板部分未構造凸榫只以連接鋼筋錨固方式連接(見圖11)。

雙葉墻之間的連接方式采用帶定位滾輪的鋼筋骨架,均分插入墻空腔內接縫處卡位固定牢靠,待后期澆注墻腹腔混凝土后形成鋼筋混凝土錨固結構,接縫處采用聚氨酯密封膏密縫(圖12)。

側雙葉墻、中隔雙葉墻與頂板通過強頂安裝縱向受力鋼筋及布設橫向“L”分布鋼筋連接澆注混凝土后形成錨固結構(圖13)。

圖11

圖12

圖13

5 檢查驗收標準

預制豎向構配件安裝施工完畢后,由專業質檢人員依據表3,對豎向構配件各部位施工質量進行全面檢查。

6 結語

采用疊合裝配式箱涵結構建造方式不同于傳統現澆結構,也不同于節段裝配式箱涵,其特點為最大限度結合工廠生產規模化生產高效率和現場現澆結構整體性,采用這種建造方式墻體及頂板無需支設大面積模板(預制雙葉墻安裝就位即為結構一部分也作為現澆混凝土側模板,預制頂板疊合板即為現澆頂板的底模),節省人工及模板材料等,提高的箱涵建造效率,縮短了工期,為皇嘉路早日路通奠定了良好基礎,這種建造方式保證了整體結構功能的同時兼顧防水性能,產生較好的經濟效益和社會效益。

預制結構構配件安裝尺寸的允許偏差及檢驗方法 表3