用于行星齒輪支架加工的核心零件智能生產線

袁建軍 徐萃彧 張小紅 秦磊 朱家洲 杜向陽 王清運

摘? ?要: 行星齒輪支架零件是車輛的核心零件之一。為了高效率、低成本、高質量實現行星齒輪支架零件的自動機械加工目標,設計了核心零件智能生產線。對生產線的生產布局、上下料方式、產品質量監控進行了總體規劃,制定了生產準備、上料、加工、下料等工藝流程;對生產線控制系統進行了詳細設計,形成了集機床系統、機器人系統、人工檢測系統、激光打標系統、PLC控制系統、SCADA系統于一體的自動化控制體系,尤其是在SCADA系統中實現了對系統權限、生產任務、過程監控、質量數據、報表統計等方面的管理。通過對生產線的技術改造,提升了車間生產計劃管理、質量管理的信息化水平,達到了預期目標。

關鍵詞: 行星齒輪支架;核心零件;智能生產線;PLC控制系統;SCADA系統

中圖分類號:U468.2+3? ? 文獻標識碼:A? ? 文章編號:2095-8412 (2020) 06-010-09

工業技術創新 URL: http://gyjs.cbpt.cnki.net? ? DOI: 10.14103/j.issn.2095-8412.2020.06.003

引言

行星齒輪支架是車輛的核心零件之一。目前,行星齒輪支架零件的傳統制造主要依靠人工完成,或配合一些半自動化設備離線完成[1-3]。通過對生產線的技術改造,提升了效率,降低了對工人操作水平的依賴[4-6],但還沒有實現工藝過程的高度連續性,沒有實現大批量、整體化、高質量的生產流程工藝,對生產線的智能化、柔性化和可靠性提出了尤為迫切的要求。

本公司提出了核心零件智能生產線(以下簡稱“生產線”)建設項目,目的在于高效率、低成本、高質量完成行星齒輪支架零件的自動機械加工(以下簡稱“機加”)任務,滿足行星齒輪支架生產的智能化需求。本文首先提出生產線結構設計的總體規劃;其次介紹生產線的總體布局,明確制造工藝流程;最后對生產線控制系統開展相關軟件和硬件設計,以期實現提升生產能力、降低制造成本等目標。

1? 生產線總體規劃

按照生產線建設目標,需要實現全封閉、上下料自動控制、投料班次等要求,故提出七個方面的規劃方案:

(1)生產線采取全封閉的自動化生產形式。生產線可根據計劃指令,實現對設備、零件、夾具、刀具、程序等生產資源的智能調度與管理,同時與現有的DNC、MES等系統實現數據集成與交換,將需要交互的數據形成開放數據庫,并共享數據格式。

(2)生產線通過機器人,實現機床上下料及零件在生產線內的自動運行。

(3)生產線采用一次性集中投料、機器人自動上下料的方式。生產線一次投料數量滿足一個班次的自動加工需求。

(4)生產線可根據需要切換為手動模式。切換為手動模式時,機器人系統不工作,生產線內各機床可由人工單獨操作進行生產,也可通過更換工裝加工其他零件。

(5)生產線上下料區域的設計需滿足一個班次的毛坯及成品件的存放,并留有足夠通道空間,保證物流叉車正常作業。

(6)生產線上下料區域需配置人工抽檢臺,滿足加工過程中人工抽檢產品的需要。

(7)生產線具有對設備狀態、夾具狀態、刀具狀態、零件加工質量等信息進行實時監控功能,若出現異常,自動報警。

2? 生產線布局和工藝流程

2.1? 布局和生產工作內容

如前文所述,生產線需要實現零件的自動化上下料、自動加工、自動打標、人工抽檢等功能。據此,生產線主要由SCADA系統、車銑復合加工中心(M30)、激光打標機、機器人、物料臺、去毛刺工作站、安全門等設備或設施組成,總體布局如圖1所示。

部件功能:安全門主要用于限制或防止人員在行星架生產線內活動,從而達到減輕或消除安全隱患的目的;激光打標機主要將產品號、批次號、流水號和批號等信息打印到零件的指定位置;去毛刺工作站由主軸旋轉配合機器人夾持零件運行相應的程序,完成去毛刺的任務。

2.2? 工藝流程

工藝流程主要分為生產準備、上料、加工、下料等四個部分,零件每道加工工序重復進行上述操作。

2.2.1? 生產準備流程

(1)生產線上電,系統自檢;

(2)掃描工單二維碼信息或人工錄入零件信息,SCADA系統提示該零件所用機器人夾爪、機床夾具、物料臺托盤上定位銷等信息;

(3)操作人員根據提示信息,更換機器人夾爪、機床夾具、物料臺托盤上定位銷,設置好數控加工程序;

(4)操作人員使用行吊將零件放置在物料臺上;

(5)在PLC控制系統確認準備完畢,啟動零件上料流程。

2.2.2? 上料流程

(1)PLC控制系統發送抓取物料指令,機器人抓取物料臺上零件,移至機床外指定位置,反饋“到位信號”至PLC控制系統;

(2)PLC控制系統發送指令至機床,機床系統接收到PLC控制系統指令,機床門打開、卡盤松開,反饋“到位信號”至PLC控制系統;

(3)PLC控制系統發送機器人上料指令,機器人移至機床內指定位置,機器人夾爪松開,推料機構將零件與機床夾具定位面貼平,機床卡盤夾緊,反饋“夾緊到位信號”至PLC控制系統;

(4)PLC控制系統發送機器人退出指令,機器人退出機床至指定位置,反饋“到位信號”至PLC控制系統中;

(5)PLC控制系統發送機床門關閉指令。

2.2.3? 加工流程

(1)機床系統接收到機床門關閉指令,控制機床門關閉,反饋“到位信號”至PLC控制系統;

(2)PLC控制系統發送加工指令,機床系統接收到加工指令,進行各工序加工;

(3)加工過程中的檢測數據通過OPC協議傳送到PLC控制系統中;

(4)加工完成后,反饋“完成信號”至PLC控制系統;

(5)PLC控制系統發送機床門打開指令,機床門打開,反饋“機床門打開到位信號”至PLC控制系統;

(6)加工過程中抽檢:操作人員在PLC控制系統界面點擊抽檢指令,機器人員將加工完成的零件送至輸送線上,輸送線把零件送至線外,操作人員將零件取至抽檢臺進行檢驗,并將檢測結果錄入PLC控制系統。

2.2.4? 下料流程

(1)PLC控制系統發送機器人下料指令,機器人運動至機床內指定位置,氣吹加工好的零件,將零件表面切屑清除,吹氣完成后反饋“完成信號”至PLC控制系統;

(2)PLC控制系統發送抓取零件指令至機器人系統,機器人夾爪抓取零件,反饋“夾緊到位信號”至PLC控制系統;

(3)PLC控制系統發送卡盤松開指令,機床卡盤松開,反饋“松開到位信號”至PLC控制系統;

(4)PLC控制系統發送機器人放料指令,機器人移動至物料臺指定位置,夾爪松開,將物料放至物料臺上,反饋“夾爪松開到位信號”至PLC控制系統;

(5)待零件加工完成后,生產線停止運行,PLC控制系統提示產品加工完成;

(6)操作人員拆除該工序所用的工裝夾具。

3? 控制系統設計

生產線控制系統包含機床系統、機器人系統、人工檢測系統、激光打標系統、PLC控制系統、SCADA系統等。SCADA系統布置在控制終端上,能夠把數據展示在顯示大屏上。

系統總體架構如圖2所示。

3.1? PLC控制系統

PLC控制系統主要對行星齒輪支架線進行控制,下發生產任務,集中管理生產線運行過程中產生的相應數據,并進行統計分析及展示。

現場總控箱由PLC、交換機、視頻模塊、空氣開關(空開)等電氣元器件組成。PLC由一套三菱Q系列PLC組成,負責處理設備的控制信號。交換機使用工業級交換機,具有通信速度快、運行穩定、故障報警等功能。

總控箱上設有手動和自動轉換開關,可以切換為手動模式和自動模式。切換為手動模式時,機器人系統不工作,線內各機床可由人工單獨操作進行生產,也可通過更換工裝加工其他零件;切換為自動模式時,控制系統可遠程控制生產線內各設備。

總控箱上設有急停旋鈕開關,當生產線遇到緊急狀態時,按壓急停旋鈕開關能夠緊急停止生產線;當生產線緊急停止后,只有人工對急停旋鈕開關上旋鈕進行旋轉復位,才能解除急停狀態。

3.2? 機器人系統

機器人系統主要實現機床自動上下料及零件在產線內的自動流轉,零件重量最大25 kg。為保證產線平穩運行,選擇ABB品牌機器人。

機器人上安裝氣動夾爪,夾爪上安裝位置傳感器,檢測物料是否存在。當生產線運行時,PLC實時采集位置傳感器上的位置信息,當采集到的信息與存儲寄存器的位置信息相同時,即可判斷機器人夾爪是否抓取到物料。

機器人夾爪的抓取力是由氣動夾爪的進氣壓力決定的。當進氣壓力較低時,機器人夾爪抓取力不足,難以抓取零件,或者安全性較差。為確保機器人夾爪具有足夠的抓取力,應確保在機器人抓取零件時,進氣壓力滿足要求,因此安裝進氣壓力傳感器,用于實時檢測氣動夾爪的進氣壓力。壓力傳感器選擇SMC壓力傳感器,可實時檢測進氣壓力。PLC采集壓力傳感器信號,當進氣壓力較低時,PLC發出報警信息,機器人夾爪停止動作。

為保證機器人手指的操作安全性,需防止氣動壓力降低。在進氣管路上串聯壓力保持閥,可防止氣動夾爪排氣,從而保證了機器人手指的抓取力。

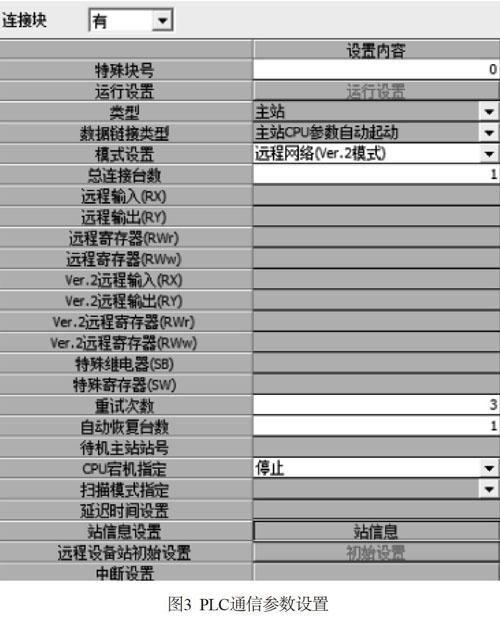

機器人與PLC通信采用CCLink通信口,通過ABB自帶的DSQC 378B通信模塊進行通信,使PLC能夠讀取、修改機器人內部寄存器內容。使用三菱GX Works2編程軟件進行網絡參數設置,設置PLC為主站,如圖3所示。

如圖4所示,通過ABB自帶的CCLink通信模塊的連接情況確定地址(例如地址為10)。在機器人系統中,使用ABB觸摸示教器,設置自帶CCLink通信模塊在其總線上的參數,板卡名稱(Product Name)可不修改,只需修改地址為10即可通信。

3.3? 機床系統

生產線對現有的數控機床M30進行智能化改造,以滿足零件自動上下料、自動裝夾、數據采集等要求。

M30可以通過數控系統的標準OPC-UA通信協議,采用以太網網口連接實現控制系統與機床通信,可以直接給機床發送指令控制機床加工。機床內的I/O點滿足自動化生產線的使用要求,可通過系統的OPC-UA通信協議實現機床數控系統與PLC控制系統的通信。PLC控制系統接收SCADA系統的指令,控制I/O點進行動作,完成相關命令,同時機床的狀態信息通過I/O點、OPC-UA通信上傳至PLC控制系統。

數據解析軟件讀取機床數據并進行處理,解析成SCADA系統能夠讀取的內容,存儲在控制終端的數據庫中。SCADA系統通過數據庫讀取數據,并以報表方式展示在顯示大屏上。機床展示數據如表1所示。

根據生產工藝流程及自動化生產要求,本次改造的機床I/O信號具體如表2所示。

3.4? 人工檢測系統

人工檢測系統對線上已加工完成的零件進行抽檢,人工測量零件尺寸,將測量結果錄入SCADA系統中,SCADA系統自動判斷零件是否合格。

人工檢測系統主要由輸送線及抽檢臺兩部分組成。輸送線主要由光電開關、電機、傳送機構組成,用于將零件從線內輸送到線外,并且輸送線上安裝有檔條,防止零件掉落。抽檢臺用于零件的人工檢測及量具存放。

輸送線的工作原理為:PLC給輸送線發送使能信號后,當輸送線起始光電開關檢測到零件時,輸送線開始運動,當零件運動到終止光電開關時,輸送線停止轉動。

3.5? 激光打標系統

激光打標系統將產品號、批次號、流水號和爐批號等信息打印到零件的指定位置,主要由激光打標機與工控機組成。

激光打標機接收到上位機打標軟件及總控PLC指令后,將零件要求的產品號、批次號和流水號按要求格式打印至零件指定位置。

生產線的零件材料有鍛件40Cr、鑄鋁ZL104,均為金屬件。激光打標機與PLC通過I/O點進行通信:PLC設置激光打標機工作站點,通過I/O點發送啟動信號(NPN)給打標機,激光打標機將狀態信號通過I/O點反饋給PLC。

3.6? SCADA系統

SCADA系統具有易于擴展、靈活性強、與其他程序語言之間連接方便等特點,保證了系統得以逐步升級和完善。

SCADA系統包括系統權限管理模塊、生產任務管理模塊、過程監控管理模塊、質量數據管理模塊、報表統計管理模塊,如圖5所示。系統權限管理模塊進行人員權限配置;生產任務管理模塊將生產任務信息錄入并存入數據庫;過程監控管理模塊進行設備狀態信息的跟蹤顯示;質量數據管理模塊實現質檢數據錄入及相應數據查詢功能;報表統計管理模塊對生產數據進行統計分析并通過看板顯示,能夠根據生產任務向PLC下發指令,通知PLC調用相應程序進行指定型號零件的加工生產任務。零件生產加工過程中,SCADA系統能夠針對生產過程信息進行實時跟蹤與顯示,同時通過該系統,能夠對生產過程中的關鍵參數進行采集、顯示,從而實現生產數據可視化。

3.6.1? 系統權限管理

系統權限管理模塊主要進行人員權限配置,可對相應人員進行分組管理、優先級設置、安全區劃分。分組管理是為了管理及維護,人員優先級設置越高,則相應人員權限越高,優先級范圍0~999。各功能模塊所有觸發點擊事件的操作均需具備一定的安全等級人員操作,同時可為所有界面設置相應的安全區,只有具備訪問該安全區的人員才可進行頁面的相關操作,

相關人員登錄成功后方可操作其權限以內的模塊,同時主界面可顯示該設備是否正在加工中。點擊相應圖標即可進入對應界面,并且點擊注銷按鈕即可回到用戶登錄界面。

3.6.2? 生產任務管理

相關人員登錄進入主界面后,需要在生產任務管理模塊錄入當天生產任務信息,選擇并控制PLC對應的加工程序進行零件生產,如圖6所示。

3.6.3? 過程監控管理

生產線啟動后,由過程監控管理模塊對設備自身數據或狀態信息進行實時跟蹤、監控及顯示,同時也可查看設備正在加工的零件號等信息,方便操作人員了解生產進度,如圖7所示。

設備狀態分為“就緒”、“加工中”、“報警”三種方式,用三色燈表示。當設備就緒時,“就緒”指示燈變黃色。當設備正在加工時,“加工中”指示燈變綠色。出現異常時,觸發自動報警,“報警”指示燈變紅色,報警信息可形成日志文件并上傳數據庫,操作人員可下載查看該日志文件。同時每臺設備可顯示已完成的零件型號及數量,該數量可作為操作人員換刀具的參考依據。

3.6.4? 質量數據管理

質量數據管理模塊包含質量檢測錄入、報警窗口、數據查詢功能。

(1)質量檢測錄入。零件加工完成后,需對零件進行抽檢,檢驗產品質量,并在質量檢測界面錄入質量信息,錄入完畢后信息將自動存入數據庫。只有所有檢測項都合格,產品方為合格,否則為不合格。若零件不合格,點擊界面中的“確定”按鈕后,彈出“不合格品描述”對話框,操作人員填寫不合格原因,再點擊“不合格品描述”對話框的“確定”按鈕,產品質檢信息自動錄入數據庫。

(2)報警窗口。生產線加工過程中記錄報警信息,方便操作人員查看及維修設備。

(3)數據查詢。數據查詢主要對歷史數據進行查詢,可根據日期、訂單號、批次號、零件圖號、零件名稱等信息進行精確查詢或者模糊查詢。

3.6.5? 報表統計管理

報表統計管理模塊包含實時看板和統計分析界面。

(1)實時看板。實時看板界面實時跟蹤產品生產進度,顯示當日批次的零件完成情況,當前零件預計結束時間、預計完成時間等情況。

(2)統計分析。根據當日生產信息,統計合格率、設備利用率、故障報警率信息。

4? 結束語

本項目結合行星齒輪支架零件制造需求,通過智能化改造,完成了核心零件智能生產線建設,實現了生產能力提升、制造成本降低等目標,同時提升了車間生產計劃管理、質量管理的信息化水平。與現有技術相比,本項目的有益效果有:

(1)高度集成化。將所有生產工藝步驟設備通過自動化連線的方式集成起來,取代人工,提高效率。

(2)多品種組織形式。核心零件智能生產線以一定類型的零件組為對象,構成了一種多品種生產組織形式,它擁有為完成幾種同類零件的加工任務所必需的機器設備,生產線相關設備兼容特定范圍的產品。

(3)一致性好。整條生產線通過機床和機器人的配合完成產品加工,與傳統人工方式相比,產品一致性更好。

參考文獻

[1] 于慶廣. 可編程控制器原理及系統設計[M]. 北京: 清華大學出版社, 2009.

[2] 李孝斌, 尹超, 龔小容, 等. 機床裝備及其加工運行過程云制造服務平臺[J]. 計算機集成制造系統, 2012(7): 1604-1612.

[3] 田成花, 贠俊峰, 賈沛, 等. 智能制造執行系統在齒輪箱組裝生產線中的應用[J]. 制造業自動化, 2017(7): 124-126.

[4] 張建, 程光, 李劍昭, 等. 某汽車側圍生產線的改善及方案評價[J]. 現代制造工程, 2018(10): 31-36.

[5] 張書亭, 楊建軍, 鄔學禮. 單元化制造系統及其生產管理系統研究[J]. 制造業自動化, 2000(12): 13-16.

[6] 江蘇金陵智造研究院有限公司. 核心零件智能生產線的設計[Z]. 2019.

作者簡介:

袁建軍(1983—),通信作者,男,江蘇南京人,研究生。主要從事智能制造方面的工作。

E-mail: 434692327@qq.com

(收稿日期:2020-07-13)