石蠟@TiO2/CNTs復合相變材料制備及其熱物性

(浙江工業大學 材料科學與工程學院,浙江 杭州 310014)

石蠟作為一種相變材料,具有潛熱密度較高、化學性質穩定、無腐蝕且價格低廉等優點[1],被廣泛應用于熱能儲存和建筑節能領域[2-6]。但是,石蠟存在熔化時易泄漏和熱導率低的缺點,石蠟的熱導率僅為0.20~0.27 W/(m·k),使其在實際應用中受到較大的限制。近些年,相變材料微膠囊化技術的發展有效解決了石蠟的泄漏問題,并且通過無機材料對石蠟進行封裝可以同時提高石蠟的熱導率,以無機材料為相變材料微膠囊的壁材已經成為相變材料微膠囊化技術的發展趨勢[7-11]。Fang等[12]通過溶膠-凝膠法制備了以二氧化硅為壁材的石蠟微膠囊,結果顯示微膠囊能有效防止石蠟的泄漏,且微膠囊的相變潛熱為165.68 J/g。Yuan等[13]制備了經氧化石墨烯(GO)修飾的石蠟@SiO2/GO微膠囊復合相變材料,該復合材料的熱導率為1.162 W/(m·k)。碳納米管(CNTs)與GO同為碳納米材料,具有許多優異的光、電及化學性能[14-16],其軸向熱導率很高,約為3 000 W/(m·k)[17],已有研究證明通過將其與石蠟復合可以有效提高石蠟的熱導率[18-20]。微膠囊復合相變材料因其優異的性能,在太陽能儲存、智能紡織及建筑節能等領域具有極大的應用潛力。

筆者采用界面聚合法,在以甲酰胺替代水作為溶劑的非水乳液體系中制備石蠟@TiO2/CNTs復合相變材料,根據文獻調查,通過該種方法制備的石蠟@TIO2/CNTs復合材料還未見報道。采用掃描電鏡(SEM)、紅外光譜(FT-IR)、X射線衍射(XRD)、差示掃描量熱分析(DSC)、熱重分析(TGA)及熱導率測試研究了不同碳納米管含量對石蠟@TIO2/CNTs復合材料的形貌、結構和熱物性的影響。

1 實驗部分

1.1 實驗試劑

石蠟,購于上海華靈康復機械廠;十二烷基硫酸鈉(SDS)(分析純),購于上海阿拉丁試劑有限公司;甲酰胺(分析純)、鈦酸四丁酯(化學純)、乙酸(分析純),均購于上海凌峰化學試劑有限公司;羧基化碳納米管,購于成都有機化學研究所有限公司;無水乙醇(分析純),購于安徽安特食品有限公司;去離子水為實驗室自制。

1.2 復合材料制備

將10 g石蠟、3.3 g SDS和70 mL甲酰胺溶液加入到250 mL三頸燒瓶中,在70 ℃水浴恒溫條件下以750 r/min的轉速攪拌2.5 h,得到穩定的非水乳液,之后加入10 g鈦酸四丁酯,以同樣轉速攪拌40 min,然后加入0.2 g乙酸并攪拌5 min,再逐滴加入含5 g去離子水和30 mL甲酰胺的混合液,此時攪拌速度降至500 r/min,繼續攪拌反應3 h;最后加入一定質量分數的碳納米管,持續攪拌2 h直至反應結束。通過離心分離得到沉淀,并用去離子水和無水乙醇將沉淀分別清洗3 次,置于50 ℃真空干燥箱中烘干,干燥后所得到的產物即為石蠟@TiO2/CNTs復合相變材料。本次實驗分別制備了碳納米管質量分數相對于石蠟為1%和3%的石蠟@TiO2/CNTs復合材料。

1.3 復合材料表征

采用Nova NanoSEM 450型掃描電子顯微鏡觀察復合材料的微觀形貌,加速電壓為15 kV。采用Nicolet 6700型傅里葉紅外光譜儀分析石蠟@TiO2/CNTs復合材料的化學組成,掃面范圍為400~4 000 cm-1。采用X’Pert PRO型X射線衍射儀分析復合材料的晶體結構,掃描角度為10°~70°,Cu靶Kα射線(λ=0.154 1)。采用STARe System型差示掃描量熱儀測量復合材料的相變溫度及潛熱,測試溫度為10~100 ℃,氮氣保護,氣流速率為50 mL/min。采用Q5000型熱重分析儀分析復合材料的熱穩定性,溫度范圍為25~700 ℃,升溫速率為10 ℃/min,氮氣保護,氣流速率為50 mL/min。采用TC-3000型導熱系數儀測量復合材料的熱導率。

2 結果與討論

2.1 復合材料的形貌與結構

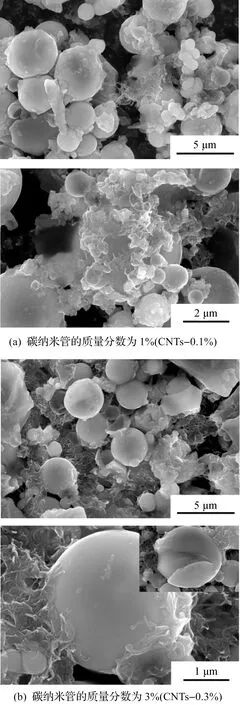

圖1為所制備的含有不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的SEM圖。從圖1中可以看出:所制備的石蠟@TiO2/CNTs復合材料由球形微膠囊和碳納米管組成,微膠囊的表面光滑、結構緊密,直徑為2~5 μm。由于采用甲酰胺為有機溶劑,乳化過程在非水乳液體系中進行,只添加少量水進行反應,能夠很好地避免傳統溶膠-凝膠法中的前驅體水解速率過快所引起的微膠囊形貌不均勻且表面粗糙的問題。當碳納米管的質量分數為1%時,碳納米管吸附在微膠囊表面,隨著碳納米管質量分數的增大,碳納米管逐漸形成圍繞著微膠囊的網絡結構,這種網絡結構將有利于熱量在復合材料中的傳導,進而提高傳熱效率。圖1(b)中的插圖為經過研磨之后的破損的復合材料的SEM圖,從圖中可以看出:所制備的復合材料中的微膠囊具有明顯的核-殼結構,內部為石蠟,外層為二氧化鈦壁材,這種核-殼結構能夠有效防止內部石蠟的泄漏。

圖1 石蠟@TiO2/CNTs復合材料的SEM圖Fig.1 SEM images of the paraffin@TiO2/CNTs composites

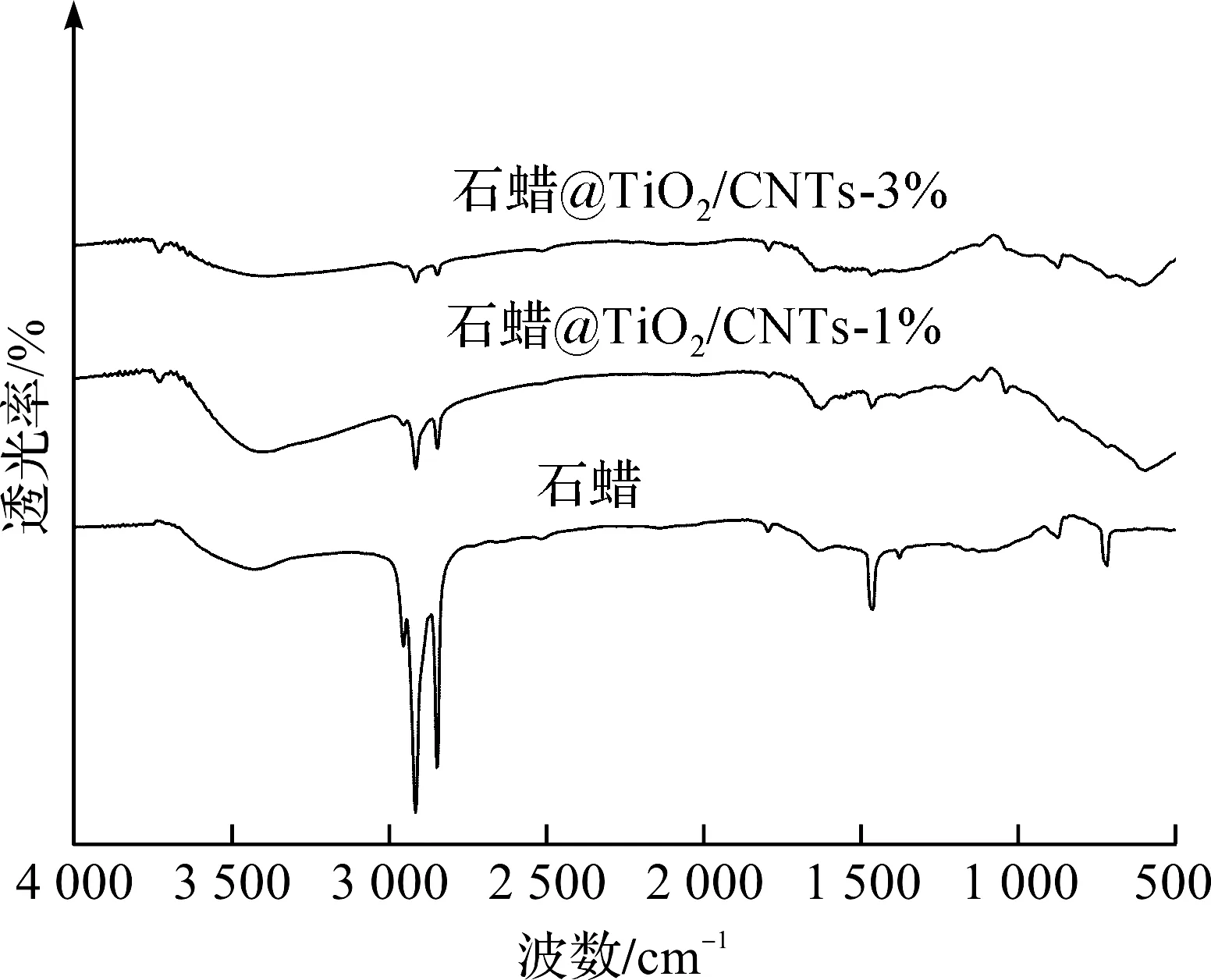

圖2為石蠟和含不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的紅外光譜圖。在石蠟的紅外光譜曲線中,出現在2 918 cm-1和2 849 cm-1處的吸收峰分別對應于石蠟的—CH3和—CH2的伸縮振動;而1 463 cm-1和1 377 cm-1處的吸收峰分別表示—CH3和—CH2的面內彎曲振動;720 cm-1處的吸收峰是由于—CH2的面內搖擺振動產生的,這些峰為石蠟的典型紅外特征峰。而在含兩種不同質量分數碳納米管的復合材料的紅外光譜曲線中,可以發現這兩條紅外曲線包含了所有的石蠟紅外特征峰,不過這些峰強度明顯減弱,在3 400 cm-1和1 627 cm-1附近出現的較寬的吸收峰分別對應于—OH基團的伸縮振動和彎曲振動,說明復合材料表面含有吸收水,而在610 cm-1處出現的峰是由于Ti—O引起的[21],并且在1 045 cm-1處出現了由于C—O的伸縮振動而產生的吸收峰,證明了碳納米管的存在。在復合材料曲線中沒有其他新的峰產生,說明微膠囊中的二氧化鈦與石蠟之間只是物理結合關系,且碳納米管通過氫鍵作用吸附在微膠囊表面。

圖2 石蠟和石蠟@TiO2/CNTs復合材料的紅外光譜圖Fig.2 FT-IR spectra of the paraffin and the paraffin@TiO2/CNTs composites

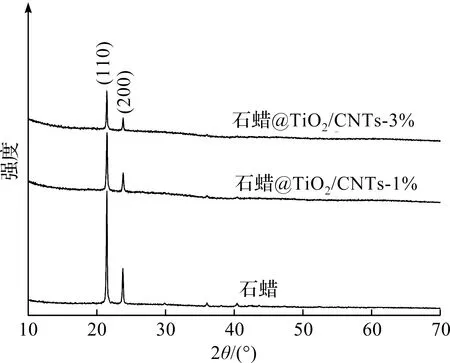

圖3為石蠟和含不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的XRD圖譜。在石蠟的XRD曲線中,2θ=21.48°和2θ=23.86°處出現了尖銳的衍射峰,分別對應于石蠟的(110)晶面和(200)晶面(JCPDF 0401995)。在碳納米管的質量分數為1%和3%的石蠟@TiO2/CNTs復合材料的XRD曲線中也都出現了與石蠟特征峰一致的衍射峰,衍射峰強度有所減弱,說明復合材料的各組分間只是物理結合關系,未發生化學反應。由于生成的二氧化鈦殼層為無定型結構,且碳納米管的含量較低,所以復合材料的XRD曲線中僅出現了石蠟的衍射峰。

圖3 石蠟和石蠟@TiO2/CNTs復合材料的XRD圖Fig.3 XRD patterns of the paraffin and the paraffin@TiO2/CNTs composites

2.2 復合材料的熱物性分析

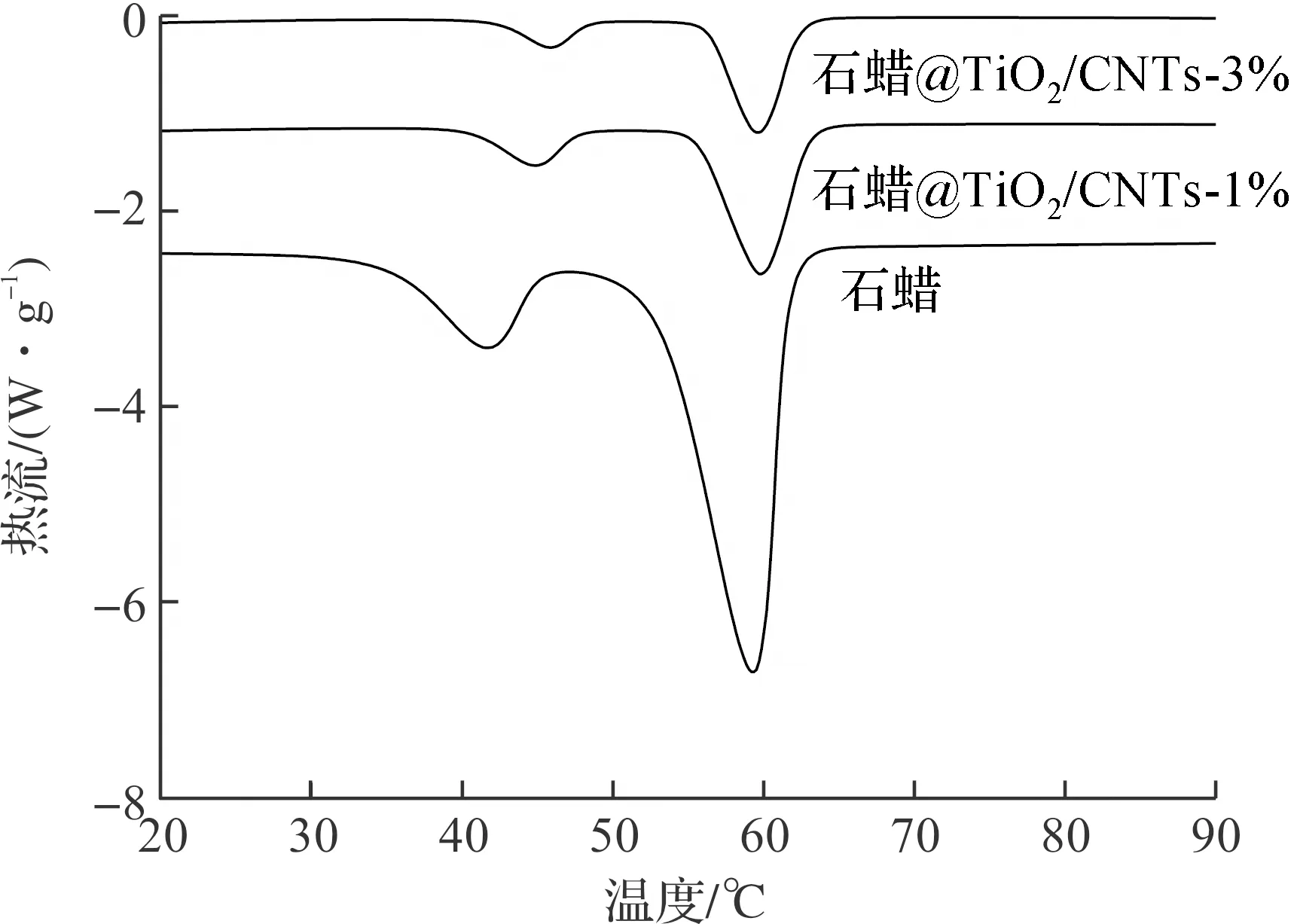

圖4,5分別為石蠟和含不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的凝固DSC曲線圖和熔化DSC曲線圖。從圖4,5可以看出:純石蠟和石蠟@TiO2/CNTs復合材料的DSC曲線都有兩個吸熱峰和兩個放熱峰,曲線中較小的峰代表石蠟的固-固相變過渡階段,而主峰代表石蠟的固-液相變過程,固-固相變過渡階段是由于樣品從有序相到無序相過渡所引起的。

圖4 石蠟和石蠟@TiO2/CNTs復合材料的凝固DSC曲線圖Fig.4 Freezing DSC curves of the paraffin and the paraffin@TiO2/CNTs composites

圖5 石蠟和石蠟@TiO2/CNTs復合材料的熔化DSC曲線圖Fig.5 Melting DSC curves of the paraffin and the paraffin@TiO2/CNTs composites

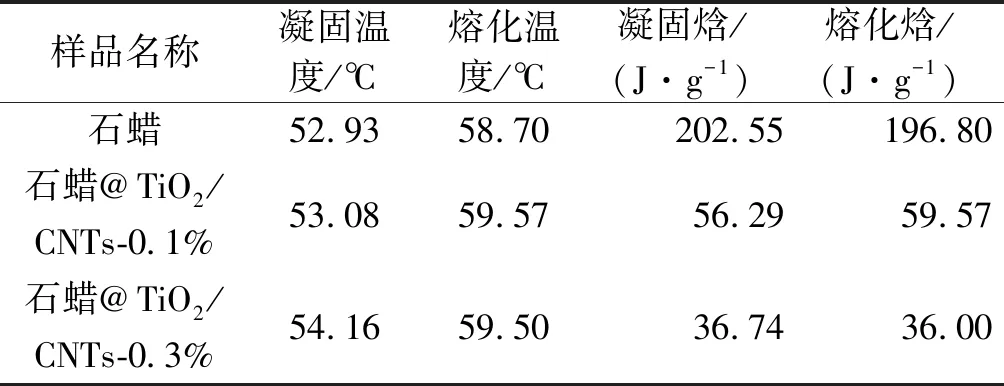

表1列出了由DSC曲線分析計算得到的樣品的相變性能參數。由表1可知:石蠟的熔化溫度和凝固溫度分別為58.70 ℃和52.93 ℃,而碳納米管的質量分數為1%和3%的石蠟@TiO2/CNTs復合材料具有比石蠟更高的熔點和凝固點,這是由石蠟在二氧化鈦殼層內部的異相成核作用引起的[22]。通常將相變材料的熔化焓值作為其相變潛熱,通過計算得到石蠟的相變潛熱為196.80 J/g,而碳納米管的質量分數為1%和3%的石蠟@TiO2/CNTs復合材料的相變潛熱分別為59.57,36.50 J/g,由此可知石蠟@TiO2/CNTs的相變潛熱較石蠟有所降低,且隨著碳納米管含量的增加而進一步減少,這是因為二氧化鈦和碳納米管不是相變潛熱材料,而它們的加入使得單位質量樣品中相變材料的含量減少,所以單位質量的儲熱量必然降低,但所獲得的石蠟@TiO2/CNTs的相變潛熱仍有很大的應用空間。

表1 石蠟與石蠟@TiO2/CNTs復合材料的相變性能參數Table 1 The phase change performance parameters of the paraffin and the paraffin@TiO2/CNTs composites

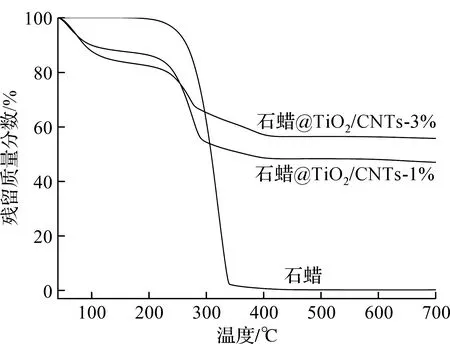

圖6為石蠟和含不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的TGA曲線圖。對于石蠟來說,其熱分解過程只有一步,發生在170~340 ℃。而對于石蠟@TiO2/CNTs復合材料來說,有三段熱分解過程:第一段發生在100 ℃以下,該階段的失重是由于微膠囊復合殼層表面的吸附水引起的,其失重量大約為15%左右;第二階段為石蠟的分解階段,發生在170~300 ℃,最高分解溫度較純石蠟有所下降是因為復合材料的石蠟含量較少導致的,可見復合材料在170 ℃以下具有良好的熱穩定性,因此石蠟@TiO2/CNTs復合材料與純石蠟具有相近的熱穩定性;第三階段發生在300~400 ℃,這一階段的失重主要是由于二氧化鈦由無定型結構向銳鈦礦結構發生晶型轉變所引起的。

圖6 石蠟和石蠟@TiO2/CNTs復合材料的TGA曲線圖Fig.6 TGA curves of the paraffin and the paraffin@TiO2/CNTs composites

圖7給出了石蠟和含不同質量分數碳納米管的石蠟@TiO2/CNTs復合材料的熱導率。其中石蠟的熱導率為0.26 W/(m·K),碳納米管的質量分數為1%和3%的石蠟@TiO2/CNTs復合材料的熱導率分別為0.98 W/(m·K)和1.15 W/(m·K),復合材料的熱導率相對于石蠟有顯著提高,說明通過二氧化鈦封裝石蠟可以明顯地提高熱導率,并且通過碳納米管的修飾可以使復合材料的熱導率得到進一步提高。

圖7 石蠟和石蠟@TiO2/CNTs復合材料的熱導率Fig.7 Thermal conductivity of the paraffin and the paraffin@TiO2/CNTs composites

3 結 論

通過界面聚合法成功在非水乳液中制備了含不同質量分數碳納米管的石蠟@TiO2/CNTs復合相變材料。所制備的石蠟@TiO2/CNTs復合材料由以二氧化鈦為外殼、石蠟為芯材的微膠囊與碳納米管組成,各組分之間為物理結合關系,微膠囊表面光滑、結構緊密,直徑為2~5 μm,碳納米管吸附在微膠囊表面,并隨質量分數的增大逐漸形成網絡結構。復合材料具有比純石蠟更高的熔點和凝固點,相變潛熱較純石蠟有所下降,碳納米管質量分數為1%的復合材料的相變潛熱為59.57 J/g,復合材料在170 ℃以下具有良好的熱穩定性,碳納米管質量分數為3%的復合材料的熱導率為1.15 W/(m·K)。