聚能式逆流超聲強化制備脂肪酸乙酯工藝研究

索 航,郝小紅,彭 輝,徐培星,馬 溢

(上海理工大學 能源與動力工程學院, 上海 200093)

大豆油脫臭餾出物是大豆油在精煉脫臭工藝中分離出的副產物之一,利用脫臭餾出物的有效方法之一是制備生物柴油[1-3]。生物柴油是通過游離脂肪酸及甘油酯與短鏈醇(甲醇或者乙醇)反應所得的一種含氧清潔燃料(脂肪酸甲酯或脂肪酸乙酯)[4-5]。本文選擇原料酸價高,以游離脂肪酸為主與乙醇反應制備生物柴油(脂肪酸乙酯),脂肪酸乙酯相比脂肪酸甲酯具有更好的應用價值[6],其熱值大,十六烷值高,并且乙醇相比于甲醇無毒,更安全。目前,制備生物柴油方法多采用機械攪拌以及酸堿催化劑,存在反應時間長、易腐蝕設備、反應體系產生皂化等缺點[7]。近年來,逐漸有研究學者將超聲強化技術引入生物柴油生產工藝中,超聲波一方面可提供生物柴油酯交換反應所需的機械能和活化能,進而縮短反應所需時間,加快反應速率;另一方面超聲產生的空化效應可以增加液-液接觸面積,使之充分混合,從而強化液-液非均相反應體系相互傳質,提高生物柴油得率[8]。Yin等[9]以大豆油脫臭餾出物為原料,對逆流脈沖超聲波強化生物柴油的生產進行了研究,結果表明逆流超聲強化酯交換法效果最好,且生物柴油轉化率達到96.1%。郝小紅等[10]對發散式超聲強化脫臭餾出物乙酯化進行研究,得出在最優條件下脂肪酸乙酯得率可達90.6%。鄧欣等[11]則用超聲強化高酸價小桐子油連續生產生物柴油,在超聲波功率210 W、醇油摩爾比4∶1、催化劑添加量1.2%、反應溫度60℃時,生物柴油收率為94.3%,且精制后的生物柴油完全符合德國生物柴油標準,理化性質穩定。田龍等[12]以精制山桐子油為原料,結合超聲輔助制備生物柴油,并通過正交實驗得出其最佳條件為醇油摩爾比10∶1、催化劑添加量3%、超聲功率500 W、反應時間60 min,在最佳條件下生物柴油得率為98.2%。文獻中一般選擇一個評價指標,不同文獻選擇的評價指標不同,所對應的最優實驗條件也不同,缺乏多指標對比分析。本文以大豆油脫臭餾出物為原料,采用聚能式逆流超聲強化,選擇4種不同評價指標,利用正交實驗研究不同影響因素下超聲強化輔助制備生物柴油(脂肪酸乙酯)的最優條件,通過多指標的選擇對比,為工藝選擇評價指標研究提供理論基礎。另外,通過對脂肪酸乙酯各組分在不同影響因素下的分析,可以有針對性地對某一組分的制備工藝改進提供參考。

1 材料與方法

1.1 實驗材料

大豆油脫臭餾出物,由上海益海嘉里糧油有限公司提供。濃硫酸、無水乙醇、氫氧化鉀、鄰苯二甲酸氫鉀,分析純;酚酞、堿藍6B,指示劑;月桂酸乙酯、油酸乙酯、十四烷酸乙酯、十八烷酸乙酯、棕櫚酸乙酯、亞油酸乙酯、亞麻酸乙酯、十一烷酸甲酯,色譜純。

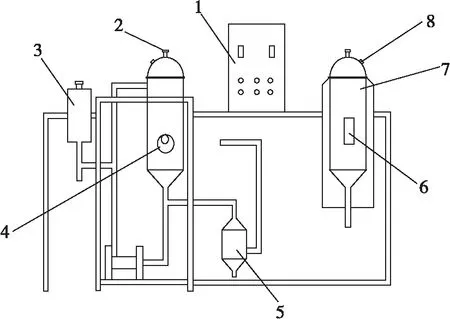

GC-2014C氣相色譜儀,日本島津;DZF-6090真空干燥箱,上海一恒科學儀器有限公司。JYT-10LC聚能式逆流超聲提取設備,上海矩源機械設備有限公司生產,主要包括控制柜機、投料手孔、水冷分液罐、雙層玻璃視鏡、負壓過濾器、反應釜、超聲波發生器以及機械攪拌電機,如圖1所示。

注:1.控制柜機;2.機械攪拌電機;3.超聲波發生器;4.反應釜;5.負壓過濾器;6.雙層玻璃視鏡;7.水冷分液罐;8.投料手孔。

1.2 實驗方法

1.2.1 大豆油脫臭餾出物理化性質測定

水分含量測定采用GB/T 5009.3—2003中直接干燥法;過氧化值測定采用GB/T 5538—2005;酸價測定采用GB/T 5530—2005;皂化值測定采用GB/T 5534—2008。

1.2.2 脂肪酸乙酯制備

實驗前將原料置于105℃真空干燥箱中干燥1 h,然后打開如圖1所示聚能式逆流超聲提取設備控制柜機電源開關,調整反應釜-超聲波發生器閥門,使其開閉狀態正確;再將按比例配制的大豆油脫臭餾出物和乙醇、催化劑(濃硫酸)經投料口投入,加入反應釜中,根據實驗要求設置反應溫度,然后打開機械攪拌機、空壓機開關;接著打開氣動隔膜泵開關并同時立即打開空氣壓縮機閥門開關;當反應釜溫度達到指定溫度,打開超聲波發生器,實驗進行中要保證攪拌后的混合物均勻通過空壓泵并使反應物逆流通過超聲發生區,最后再重新進入反應釜中,反應結束后,調整閥門,將產物導入水冷分液罐中;關閉電源,清洗、檢查設備,最后將反應產物取出后進行蒸餾,干燥后得到脂肪酸乙酯。

1.2.3 產物分析

對反應產物進行氣相色譜分析。氣相色譜條件:HP-5MS毛細管柱(30 m×0.25 mm×0.50 μm);升溫程序為在50℃條件下穩定5 min,隨后以10℃/min的速率上升至280℃,保持8 min;載氣為氦氣(純度>99.9%),流量1.0 mL/min;燃氣為氫氣(純度>99.9%),流量1.0 mL/min;助燃氣為氧氣(純度>98%),流量1.0 mL/min;進樣量1 mL,采用不分流進樣,進樣口溫度250℃,汽化室溫度280℃。

對脂肪酸乙酯轉化率(ω)、得率(X)以及生物柴油轉化率(Z)分別按式(1)、(2)、(3)計算。采用氣相色譜(GC)對脂肪酸乙酯產物中各組分得率和占比進行分析。

(1)

(2)

(3)

式中:AV1、AV2分別為反應前原料的酸價(KOH)和反應后產物酸價(KOH),mg/g;m1、m2分別為反應后產物質量和反應前原料質量,g;Y為脂肪酸乙酯含量(質量分數),%。

2 結果與分析

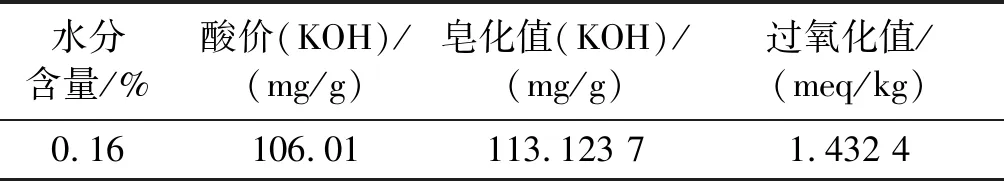

2.1 大豆油脫臭餾出物理化性質

大豆油脫臭餾出物理化性質測定結果如表1所示。大豆油脫臭餾出物室溫下為固態。從表1可以看出:大豆油脫臭餾出物水分含量較低,且實驗前會先進行干燥處理,故水分對實驗影響不大;酸價較高,屬于高酸價原料,故可選用酸性催化劑,但是需要考慮酸性催化劑存在反應時間長,對設備腐蝕等不利因素;另外,所用大豆油脫臭餾出物皂化值較高,反應體系可能會產生皂化現象,導致反應困難,對脂肪酸乙酯轉化率產生影響。

表1 大豆油脫臭餾出物理化性質

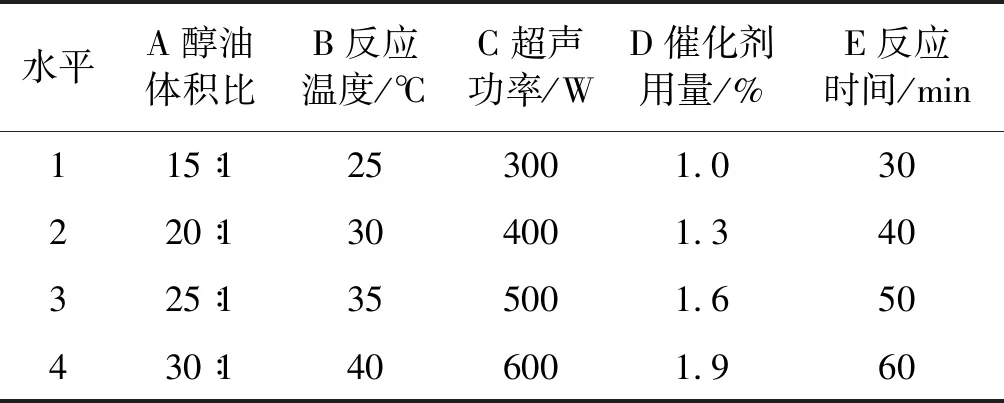

2.2 正交實驗

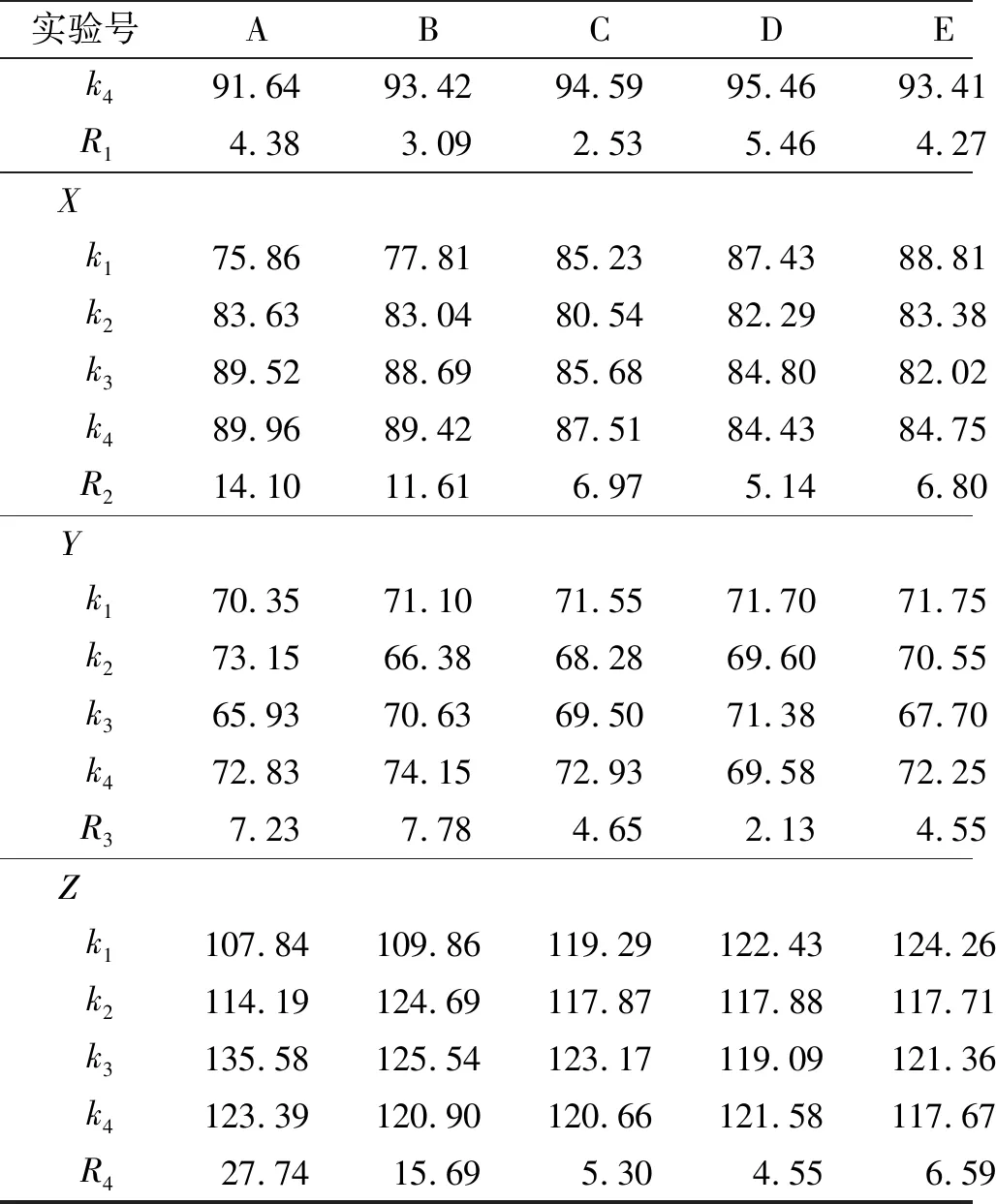

根據文獻[12-15]可知,以大豆油脫臭餾出物為原料,影響聚能式逆流超聲強化制備脂肪酸乙酯的主要因素有反應溫度、超聲功率、催化劑用量、反應時間以及醇油體積比。實驗中反應釜壓力為常壓,攪拌轉速固定。分別以脂肪酸乙酯轉化率(ω)、得率(X)、含量(Y)及生物柴油轉化率(Z)為指標,在預實驗基礎上設計五因素四水平正交實驗優化上述實驗條件。正交實驗因素水平如表2所示,正交實驗設計及結果如表3所示。

表2 正交實驗因素水平

表3 正交實驗設計及結果

續表3

由表2可知,各個因素對脂肪酸乙酯轉化率影響程度為D>A>E>B>C。超聲強化對脂肪酸乙酯轉化率的最優實驗條件為:醇油體積比20∶1,反應溫度35℃,超聲功率300 W,催化劑用量1.6%,反應時間30 min。各個因素對脂肪酸乙酯得率影響程度為A>B>C>E>D。超聲強化對脂肪酸乙酯得率的最優實驗條件為:醇油體積比30∶1,反應溫度40℃,超聲功率600 W,催化劑用量1%,反應時間30 min。各個因素對脂肪酸乙酯含量影響程度為B>A>C>E>D。超聲強化對脂肪酸乙酯含量的最優實驗條件為:醇油體積比20∶1,反應溫度40℃,超聲功率600 W,催化劑用量1%,反應時間60 min。各個因素對生物柴油轉化率影響程度為A>B>E>C>D。超聲強化對生物柴油轉化率的最優實驗條件為:醇油體積比25∶1,反應溫度35℃,超聲功率500 W,催化劑用量1%,反應時間30 min。

2.3 影響因素的分析

根據正交實驗結果進一步分析醇油體積比、反應溫度、超聲功率、催化劑用量及反應時間對實驗結果的影響,并對產物各組分得率和占比進行分析,通過氣相色譜分析得到脂肪酸乙酯組分主要由十六烷酸乙酯(C16∶0)、硬脂酸乙酯(C18∶0)、十八碳烯酸乙酯(C18∶1)、十八碳二烯酸乙酯(C18∶2)、十八碳三烯酸乙酯(C18∶3)組成。

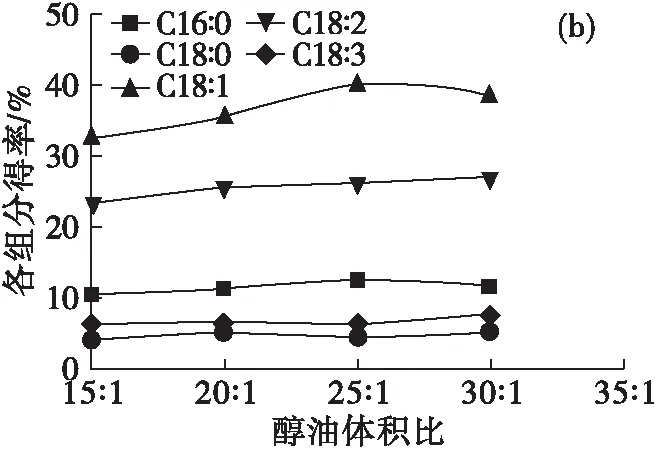

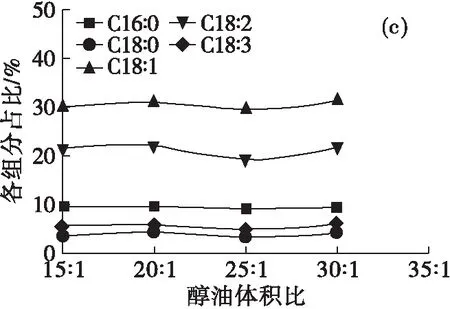

2.3.1 醇油體積比的影響(見圖2)

圖2 醇油體積比對實驗結果的影響

從圖2(a)可以看出,脂肪酸乙酯的轉化率變動幅度并不大,隨著醇油體積比增加有所下降,而脂肪酸乙酯得率逐漸增大,在醇油體積比30∶1時得率最高,達到89.96%,脂肪酸乙酯轉化率在醇油體積比20∶1時達到最高(96.02%)。由圖2(b)、(c)可以看出,產物中C18∶1占比較高,隨著醇油體積比的增加,C18∶1和C18∶2得率增加。這是因為過量乙醇可以促進反應的進行,增加脂肪酸乙酯得率。如果進行連續性實驗,可以對蒸餾后的乙醇重復利用,降低成本,但需注意使用大量的乙醇是不經濟的,要合理運用乙醇,保證經濟和效率兩不誤。

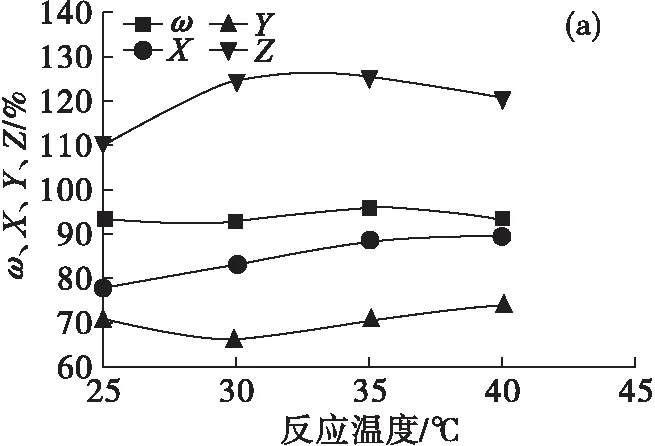

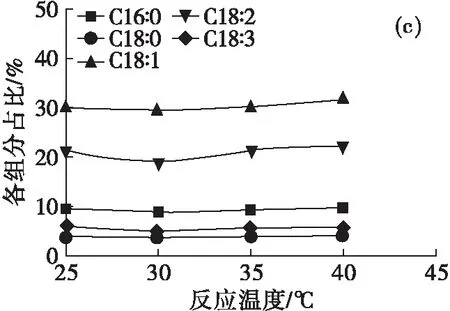

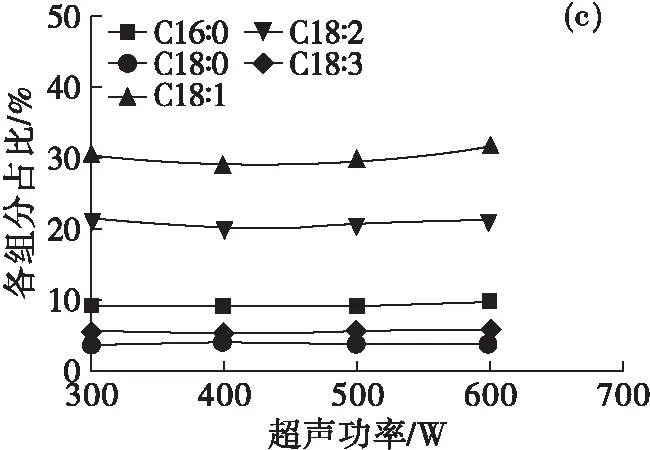

2.3.2 反應溫度的影響(見圖3)

圖3 反應溫度對實驗結果的影響

從圖3(a)可以看出:反應溫度在25~30℃時,脂肪酸乙酯轉化率降低;隨著反應溫度的升高,反應物活性增大,反應變劇烈,脂肪酸乙酯轉化率在35℃時達到最高,為96.06%,反應溫度繼續升高,脂肪酸乙酯轉化率有所下降;而脂肪酸乙酯得率在40℃時最大,為89.42%;生物柴油轉化率在35℃時達到最高。從圖3(b)、(c)可以看出,隨著反應溫度的升高,C18∶1和C18∶2在產物中占比有所增加,同時其得率也增加,在35℃時逐漸達到平衡。隨著反應溫度的升高,反應物活性增大,反應速率加快。實驗過程中,觀察到有部分乙醇汽化懸浮在反應釜上方。超聲強化帶有一定的熱效應,使得乙醇汽化,脫離反應體系,使參與反應的乙醇濃度降低,致使得率降低,這與鄧欣等[11]的研究結果相似。

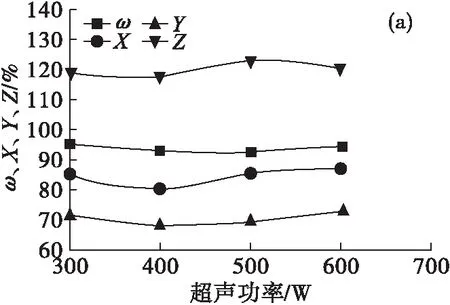

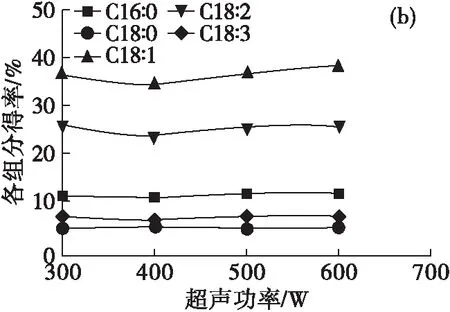

2.3.3 超聲功率的影響(見圖4)

圖4 超聲功率對實驗結果的影響

超聲波是一種彈性機械波,這種含有能量的超聲振動引起的效應包括機械效應、熱效應以及空化效應,而空化效應是指液體中泡核在超聲作用下被激活,進行振動、生長、收縮及崩潰等一系列的過程,爆炸瞬間可產生局部高溫高壓環境,可以有效強化兩不相溶相之間的傳質速度,從而促進反應進行[16]。從圖4可以看出,脂肪酸乙酯轉化率隨超聲功率提高而下降,脂肪酸乙酯得率和生物柴油轉化率先降低后升高,在超聲功率為300~400 W時,C18∶1和C18∶2得率下降,從而使得脂肪酸乙酯得率也隨之下降。在超聲功率為600 W時,脂肪酸乙酯得率達到最高,為87.51%。脂肪酸乙酯轉化率下降原因可能是由于超聲的熱效應,超聲功率過高,使分子間運動加劇,使得反應體系中乙醇汽化,減少了有效接觸面積,而且空化閾值隨著溶液溫度升高而下降,溶液溫度升高到一定值時,其溶氣量開始下降,導致空化核數目下降,使得空化效應下降。實驗發現超聲功率對生物柴油各組分變化影響不大。

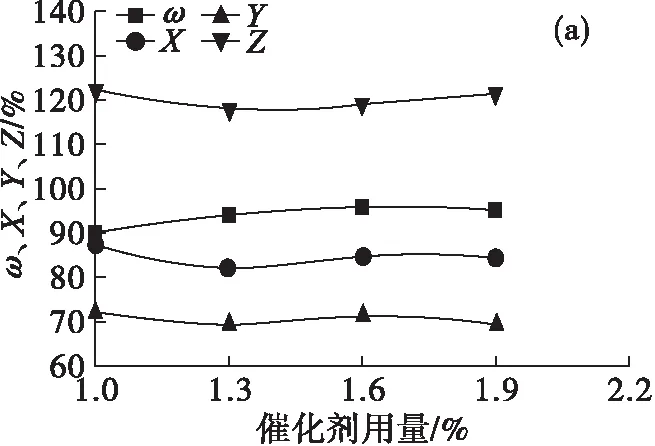

2.3.4 催化劑用量的影響(見圖5)

從圖5(a)可以看出,脂肪酸乙酯轉化率隨著催化劑用量的增加先升高后降低,催化劑用量達到1.6%時,轉化率達到最高,為95.99%,脂肪酸乙酯得率隨著催化劑用量增加先降低后升高,逐漸達到平衡。從圖5(b)、(c)可以看出,C18∶2得率和占比的變化不顯著,說明催化劑對C18∶2的影響程度較小。由于濃硫酸在催化乙酯化反應進行的同時,會引起副反應,故催化劑用量不宜過高;另一方面超聲強化可以降低催化劑用量,避免過多催化劑腐蝕設備,故需控制合適的催化劑用量。

圖5 催化劑用量對實驗結果的影響

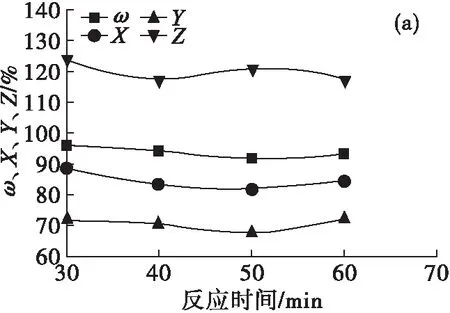

2.3.5 反應時間的影響(見圖6)

從圖6可以看出,反應時間在30 min時,脂肪酸乙酯轉化率、得率和生物柴油轉化率均達到最大,隨著反應時間繼續延長,脂肪酸乙酯轉化率、得率和生物柴油轉化率、C18∶1和C18∶2得率有所下降。原因可能是超聲強化致使反應體系溫度升高,部分乙醇汽化脫離反應,反應時間延長,反應中的乙醇濃度降低,同時也有部分乙醇蒸氣冷凝回流,隨后反應逐步達到平衡。

圖6 反應時間對實驗結果的影響

3 結 論

以大豆油脫臭餾出物為原料,利用聚能式逆流超聲裝置制備脂肪酸乙酯,通過正交實驗對實驗條件進行了優化,探究了醇油體積比、反應溫度、超聲功率、催化劑用量、反應時間對實驗結果的影響。結果表明:各因素對脂肪酸乙酯轉化率影響程度為催化劑用量>醇油體積比>反應時間>反應溫度>超聲功率,其最優實驗條件為超聲功率300 W、醇油體積比20∶1、催化劑用量1.6%、反應溫度35℃、反應時間30 min。各因素對脂肪酸乙酯得率影響程度為醇油體積比>反應溫度>超聲功率>反應時間>催化劑用量,其最優實驗條件為醇油體積比30∶1、反應溫度40℃、超聲功率600 W、催化劑用量1%、反應時間30 min。各因素對脂肪酸乙酯含量影響程度為反應溫度>醇油體積比>超聲功率>反應時間>催化劑用量,其最優實驗條件為醇油體積比20∶1、反應溫度40℃、超聲功率600 W、催化劑用量1%、反應時間60 min。各因素對生物柴油轉化率影響程度為醇油體積比>反應溫度>反應時間>超聲功率>催化劑用量,其最優實驗條件為醇油體積比 25∶1、超聲功率500 W、催化劑用量1%、反應溫度35℃、反應時間30 min。