煤峪口礦極近距離下位煤層回采巷道支護技術研究

王 振,楊亞威,楊永康

(1.大同煤礦集團有限責任公司 馬道頭煤業有限責任公司,山西 大同 037000;2.太原理工大學 采礦工藝研究所,太原 030024)

1 工程概況

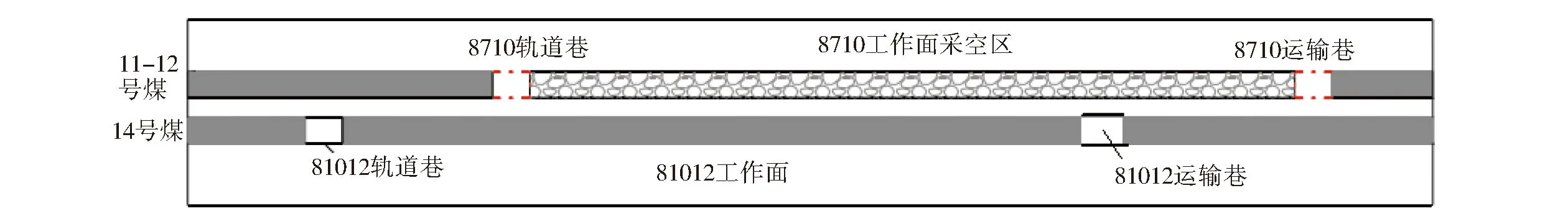

同煤集團煤峪口礦井田平面形狀呈馬鞍型,井田內總的地勢為北部高南部低,最高點位于井田東北部山梁,標高+1 490.29 m,最低點位于井田東南部溝谷內,標高+1 057.32 m,相對高差+432.97 m。煤峪口礦目前已有90多年的開采歷史,現階段礦井生產規模90萬t/a;礦井設計可采儲量12 127萬t,礦井服務年限72.2 a。煤峪口礦井田范圍內主要可采煤層有2號、3號、7號、9號、11號、12號和14號煤層,其中401盤區東部11號和12號煤層為合并層,14號煤層為極近距離煤層開采,兩層層間距為1.50 m~14.8 m。上層11-12號合并層410盤區為厚煤層開采,全部開采結束現已封閉;下層14號煤層410盤區為中厚煤層開采,煤層厚度為2.40 m~3.79 m,煤層傾角3°~5°,現正在回采,下層工作面巷道內錯于上層工作面巷道。14號煤層的81012工作面與上層采空區間距為1.5 m~4.0 m,層間距平均2.6 m,81012運輸巷內錯8710運輸巷30 m布置[1],煤層直接頂為泥巖,直接底為粉細砂巖互層,81012工作面巷道布置詳情見圖1。現有的礦井生產情況表明,在距離上層采空區小于5 m的回采巷道內,工作面回采期間易出現明顯冒頂現象,導致斷面收縮嚴重,將嚴重威脅工作面的安全生產,且81012工作面與上層采空區距離更近,為避免該工作面回采期間出現此類問題,本文針對煤峪口礦81012工作面具體的地質條件下的巷道支護展開研究。

圖1 81012工作面巷道布置剖面圖Fig.1 Roadway layout profile in 81012 working face

2 81012工作面回采巷道圍巖賦存特點分析

煤峪口礦11-12號合并層工作面回采,將對14號煤層頂板巖層造成一定程度的破壞,為具體分析11-12號煤層采空區下回采巷道的圍巖特征,采用滑移線場理論具體計算11-12號合并煤層8710工作面回采對于底板的破壞深度。8710工作面采用長壁式開采,工作面前方會形成一定范圍內的應力集中,即超前支承壓力,支承壓力通過工作面前方的煤壁傳遞到底板,工作面附近底板由于應力集中程度過高將發生破壞[2]。滑移線場理論模型見圖2。

圖2 支承壓力作用下底板破壞深度計算模型Fig.2 Calculation model of floor failure depth under bearing pressure

滑移線場底板破壞深度理論計算:

(1)

式中:H為工作面埋深, m;C為煤層粘聚力,MPa;f為煤層摩擦系數;γ為頂板巖層容重, kN/m3;M為煤層厚度,m;K為工作面前方煤巖體內垂直應力集中系數;φ為內摩擦角,°;ξ為底板巖層三軸應力系數;Pi為工作面液壓支架對頂煤壁的支撐強度,MPa;φf為底板巖層內摩擦角,°。

煤峪口礦11-12號合并煤層8710工作面平均埋深為340 m,工作面平均煤厚為7.8 m,通過實驗室巖石力學實驗及礦方提供的相關資料可得:11-12號煤內摩擦角φ=23.4°,摩擦系數f=0.2;工作面前方應力集中系數為2.59,煤體內聚力為1.19 MPa,底板泥巖的內摩擦角為28°,三軸應力系數為2.46,工作面綜放支架對煤壁的支撐力為0,8710工作面上覆巖層平均容重取25 kN/m3。將以上參數帶入式(1)計算可得,11-12號煤層8710工作面開采對底板最大破壞深度為26.5 m,由此可知,81012運輸巷受到上層工作面回采的影響,其圍巖的完整性和強度均受到影響。由于8710工作面采動對于底板巖層的損傷破壞,81012運輸巷圍巖的整體性和強度受到很大影響,巷道自穩能力很差,頂板裂隙發育,兩幫煤體強度較低,常規錨梁網支護在頂板層間距很小的情況下難以有效控制巷道變形。

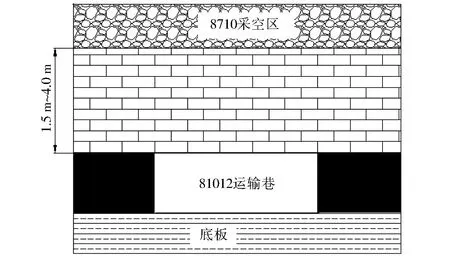

3 81012運輸巷圍巖控制原理

通過以上分析可知,81012運輸巷頂板屬于極薄破碎型頂板,兩幫為松軟破碎煤體,在巷道掘進期間,巷道頂板會在巖層自重的張拉作用下形成松脫層,巷道寬度越大,頂板巖層受拉越為嚴重,且矩形斷面條件下,兩幫極易出現片幫、塌幫等現象,因此對81012運輸巷斷面進行優化,將原設計的矩形斷面改為梯形斷面,優化后頂板跨度由4 200 mm減小為4 000 mm,降低頂板和兩幫的控制難度,也有利于安裝梯形棚。81012運輸巷圍巖特征和支護原理見圖3。

3-a 圍巖特征

3-b 煤巷強幫護頂控制原理圖3 81012運輸巷圍巖特征和支護原理Fig.3 Surrounding rock characteristics and supporting principle in 81012 transportation roadway

將81012運輸巷的斷面優化為梯形,根據其圍巖特征提出強化幫部減跨穩頂的支護原理,該原理的核心[3-4]為:通過提高巷道兩幫的支護強度來提升其支撐上覆巖層的能力,保證兩幫煤體的整體性,從而提高頂板支護的剛度,減小煤巷幫部極限平衡區寬度、頂板等效跨度、頂板變形量,使巷道支護結構形成合理耗能機制,提高巷道圍巖的整體穩定性。基于該理論提出以強化兩幫為主的錨棚、桁架聯合支護方式。

4 極近距離下部煤層開采巷道控制技術應用

煤峪口礦81012運輸巷與上層采空區間巖層平均厚度為2.6 m,巷道斷面優化為梯形,采用錨架棚、桁架聯合支護方式,沿14號煤層底板掘進,支護方案如下:

1)梯形棚,梯形鋼棚由礦用11號工字鋼加工組合而成,上部頂梁長度為4.0 m,兩側棚腿長度為3.5 m,棚腿底部墊塊采用尺寸為長×寬×高=300 mm×300 mm×10 mm的正方體鋼板,頂梁與棚腿連接處焊制鋼板擋塊,鋼棚排距為900 mm。

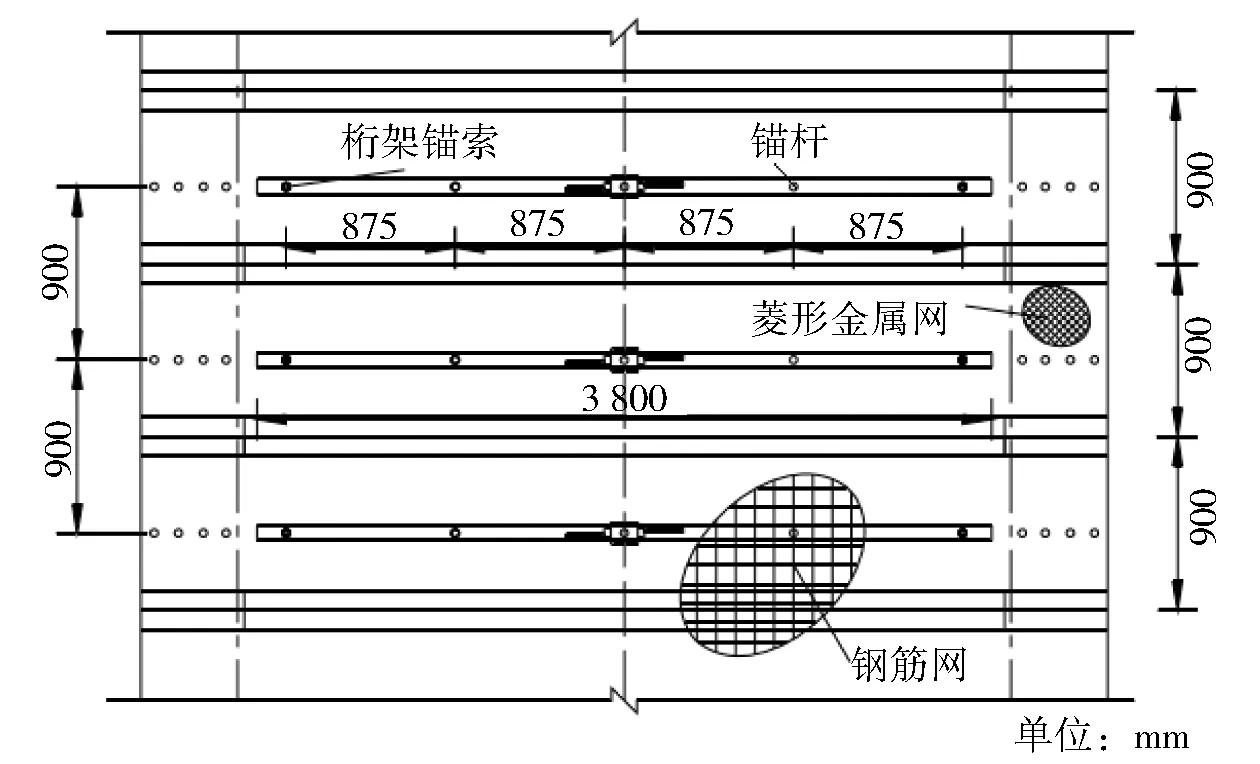

2)頂板錨網+桁架支護,頂板錨桿采用Φ22 mm×1 400 mm的左旋無縱筋螺紋鋼錨桿,每排三根,沿巷道中心線對稱布置,間距為875 mm,錨桿采用規格為K2335和Z2350的樹脂藥卷各一卷加長錨固,預緊扭矩不小于400 N·m;頂板錨索采用Φ15.24 mm×4 800 mm的預應力鋼絞線,錨索布置在巷道的肩角處,間距為3 500 mm,錨索安裝時與水平方向的夾角約為30°,錨固劑采用K2335藥卷一支和Z2360藥卷兩支,錨索預緊力不小于200 kN;桁架錨索和錨桿共用一套鋼帶,鋼帶為3.8 m長的W型鋼帶,一帶5孔,每排中間3孔為錨桿孔,兩外側孔為桁架錨索孔,錨桿、錨索排距為900 mm,頂板金屬網采用Φ8 mm的鋼筋加工而成,網孔為邊長100 mm的正方形。

3)兩幫錨桿支護,兩幫錨桿和頂板錨桿規格相同,兩幫每排布置4根,靠近底板的錨桿沿水平方向施工,其余3根錨桿均垂直煤壁施工,最上部一排埋管距離頂板400 mm,錨桿間排距為1 000 mm×900 mm,采用由Φ6.5 mm冷拉鐵絲編制的菱形金屬網護幫。81012運輸巷支護詳情見圖4。

4-a 支護斷面圖

4-b 頂板支護圖4 81012運輸巷支護詳情Fig.4 Supporting in 81012 transportation roadway

5 現場應用效果

為檢驗煤峪口礦81012運輸巷采用錨架棚、桁架聯合支護的圍巖控制效果,在81012運輸巷掘進和81012工作面回采期間,設立圍巖位移觀測點[5],整理后結果見圖5。

由圖5-a所示的現場礦壓觀測結果可知,81012運輸巷掘巷完成后,兩幫移近量最大為22 mm,頂底板移近量最大為27 mm,巷道圍巖穩定性良好;由圖5-b所示的現場礦壓觀測結果可知,81012運輸服務期間,兩幫移近量最大為350 mm,頂底板移近量最大為415 mm,能夠滿足工作面正常安全生產的斷面需求,取得了良好的支護效果。

5-a 掘進期間

5-b 工作面回采期間圖5 圍巖位移監測結果Fig.5 Displacement monitoring results of surrounding rocks

6 結論

通過對煤峪口礦81012工作面具體地質和開采技術條件的理論分析和數值計算表明,上層11-12號合并煤層8710工作面回采對底板損傷破壞的深度可達26.5 m,81012運輸巷圍巖完整性和強度受到很大影響。根據其圍巖破壞特征,提出強化幫部減跨穩頂的支護原理,設計采用錨架棚、桁架聯合支護方式。現場應用過程中通過圍巖位移監測表明,81012運輸巷掘進期間,兩幫移近量最大為22 mm,頂底板移近量最大為27 mm,工作面回采期間,兩幫移近量最大約為350 mm,頂底板移近量最大為415 mm,巷道圍巖變形有效的控制在合理的范圍內,取得良好的支護效果。