進風石門一巷多用快速揭煤工藝研究與應用

馬利芬

(山西省煤炭建設監理有限公司,太原 030012)

我國是世界上少有的煤與瓦斯突出事故頻發、災害嚴重的國家。隨著煤礦開采深度的不斷增加,機械化開采強度的不斷加大,煤與瓦斯突出治理的難度日益增大。由于煤與瓦斯突出形成機理和影響因素非常復雜,人們雖經過了大量研究,但仍未能完全攻克,對其認識不足導致了災害的發生[1-5]。國內外專家和學者對煤與瓦斯突出問題開展了大量的研究和工程實踐,并取得了顯著成效[6-13]。研究成果主要針對突出機理、制約因素、防突方法等,但針對優化巷道布置實現一巷多用,減少揭煤次數,實現快速揭煤方面的研究還相對較少。本文結合工程實際優化輔助進風石門布置,實施一巷多用,實現石門巷道安全快速揭煤,同時保證巷道施工不因揭煤作業而中斷,有效縮短了建井工期。

1 工程概況

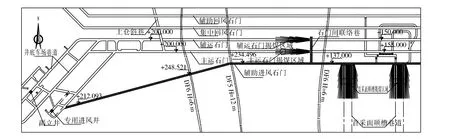

某礦為煤與瓦斯突出礦井,設計開采二疊系下統山西組3#煤層,最大原煤瓦斯含量達到25 m3/t,瓦斯壓力3.8 MPa。井田范圍內3#煤層埋深在450 m~730 m之間,總體受蒲池背斜和潘家莊向斜控制,傾角較大,局部20°,發育有落差6 m~12 m的3條斷裂構造。礦井采用綜合開拓方式,主斜井、副立井和回風立井均位于井田西部工業場地內,井底車場標高為+200 m,東部盤區大巷布置在3#煤層附近巖層中,水平標高為+150 m。井底車場和盤區大巷之間采用5條石門進行聯絡,如圖1所示。

1-a 平面圖

1-b 剖面圖圖1 輔助進風石門一巷多用巷道布置平、剖面圖Fig.1 Plan and cross-sectional view of layout of multi-purpose air-inlet cross-cut roadways

5條石門均為穿層巖巷,采用半圓拱斷面,其中主運石門凈寬5.2 m,凈斷面積18.41 m2,設計裝備帶式輸送機擔負煤炭運輸及部分進風任務;輔運石門凈寬5.4 m,凈斷面積20.09 m2,設計運行無軌膠輪車擔負輔助運輸及部分進風任務;輔助進風石門凈寬4.5 m,凈斷面積15.15 m2,擔負進風任務;兩條回風石門凈寬5.6 m,凈斷面積21.83 m2,擔負回風任務。

2 進風石門一巷多用優化研究

為實現井筒和盤區大巷之間的連接,該礦共布置有5條東西向石門。設計優化前,輔助進風石門布置如圖1剖面圖中虛線所示。這樣,每條石門巷道均需揭煤2次,揭煤危險性大、工期長,費用高。為了縮短建井時間,實現快速揭煤,經過研究后決定采用輔助進風石門一巷多用優化設計方案。

分析5條石門巷道布置和使用功能。主運石門設計裝備帶式輸送機擔負原煤運輸任務;輔運石門設計運行無軌膠輪車擔負輔助運輸任務;受運輸設備限制,上述2條石門只能按照一個坡度施工,不可避免揭穿3#煤層。輔助進風石門是一條專門的進風巷,其坡度不受運輸設備限制,只要滿足施工需要即可,因此,設計首先考慮輔助進風石門按照平行于煤層傾角的角度施工,實現自身不揭煤;其次,進風石門采用小斷面快速施工至2條運輸石門揭煤區域后方,提前施工石門聯絡巷,布置揭煤抽放鉆孔提前預抽揭煤區域瓦斯,為2條運輸石門揭煤爭取時間;最后,利用石門聯絡巷作為措施巷,布置掘進隊伍繞過揭煤區域提前向下施工2條運輸石門,實現平行不間斷施工。

其一,輔助進風石門作為專門進風巷,在滿足其功能的前提下,為了避免揭煤,加快施工進度,對石門布置進行優化。設計采用分段布置方式,為保證施工安全,保持與3號煤層最小法線距離不小于10 m。石門巷道在井底車場處留設40 m平段后,沿7°傾角施工上山至+248.52 m,后,分別沿8°、21°傾角施工下山至+173.66 m。同時,為了保證施工進度,石門巷道采用小斷面掘進,保證其較多的領先于2條運輸石門施工。

其二,輔助進風石門作為主運石門、輔運石門和首采面順槽揭煤的措施巷道,在預計揭煤區域布置鉆孔提前對揭煤區域瓦斯進行抽采。

其三,輔助進風石門作為主運石門和輔運石門的施工措施巷,通過施工聯絡巷布置掘進隊伍繞過揭煤區域,加快了2條石門施工進度。

3 石門快速揭煤工藝研究與應用

石門揭煤程序如圖2所示。

圖2 石門揭煤作業流程圖Fig.2 Flow chart of uncovering coal in cross-cut roadways

根據井底巷道實測的3#煤層瓦斯資料推斷,經地面井抽采后主運石門和輔運石門揭煤區域瓦斯為17 m3/t左右,遠高于臨界值8 m3/t,有發生突出的危險。因此,可以不進行區域預測,在探明煤層賦存情況和殘余瓦斯含量的情況下,直接實施石門揭煤區域防突措施。為了提前預抽揭煤區域瓦斯,為石門揭煤創造條件,利用輔助進風石門提前施工措施巷實施區域防突措施。

3.1 區域綜合防突措施

3.1.1預抽煤層瓦斯區域防突措施

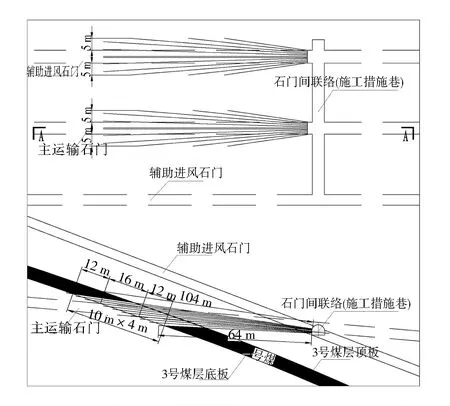

根據井底車場揭煤經驗,考慮揭煤區域3#煤瓦斯情況后,確定豎向鉆孔的最小控制范圍為石門揭煤處巷道輪廓線以外12 m,平面鉆孔最小控制范圍為石門巷道輪廓線以外不小于5 m。根據瓦斯含量、煤層透氣性的情況和瓦斯釋放初速度,確定預抽鉆孔的孔底間距為4 m。鉆孔Φ94 mm,所有鉆孔均一次穿透煤層全厚且進入煤層底板0.5 m,同時保證鉆孔在需要控制的煤層區域間均勻布置。揭煤工作面區域預抽鉆孔布置如圖3所示。

圖3 區域防突預抽鉆孔布置圖Fig.3 Layout of pre-extraction boreholes for regional outburst prevention

3.1.2區域防突措施效果檢驗

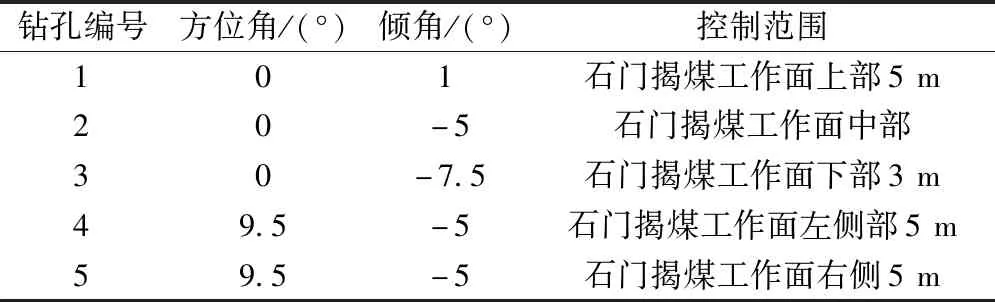

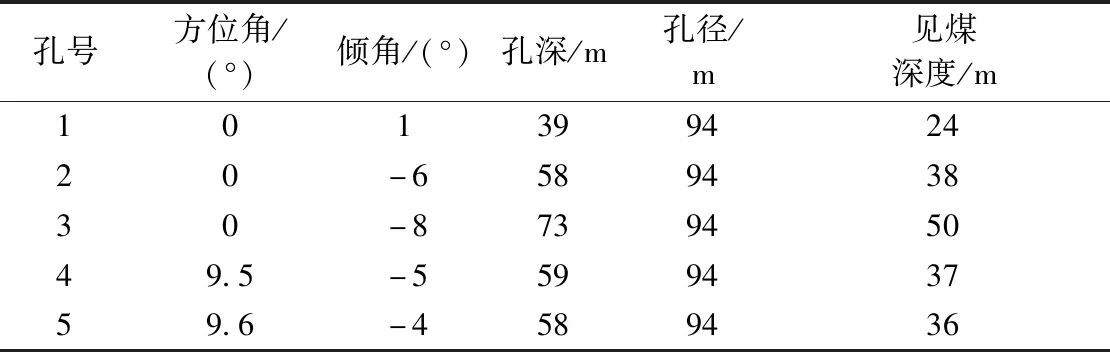

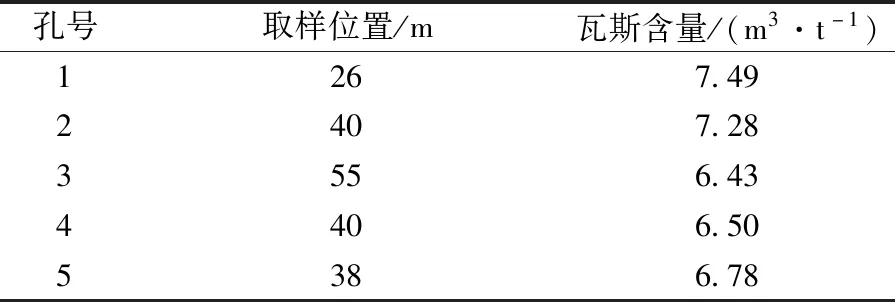

1)效果檢驗孔布置。當運輸石門掘進至距離煤層底板法向距離大于10 m時,布置鉆孔探明煤層位置、厚度、瓦斯情況等。當掘進至法向距離大于7 m時,在掘進迎頭布置鉆孔進行區域防突措施效果檢驗。設計選用殘余瓦斯含量指標對石門揭煤工作面防突措施進行效果檢驗,檢驗孔數為5個,分別位于石門的上部、中部、下部和兩側。如檢驗結果的各項指標都在該煤層突出危險臨界值以下,且未發現其他異常情況,則措施有效;反之,判定為措施無效。效果檢驗孔及其控制范圍如表1和圖4所示。

表1 效果檢驗孔及其控制范圍參數表Table 1 Parameters of inspection holes and its control range

圖4 效果檢驗孔及其控制范圍示意圖Fig.4 Diagram of inspection holes and its control range

2)效果檢驗孔施工情況。效果檢驗孔實際施工情況及技術參數如表2所示。

表2 區域防突措施效果檢驗孔技術參數明細表Table 2 Inspection hole parameters for regional outburst prevention

對檢驗測試點所取煤樣進行測定,測得各檢測點的數據如表3所示。

表3 區域防突措施效果檢驗孔測定結果匯總表Table 3 Test results summary of inspection holes for regional outburst preventio

3)效果檢驗評價。通過表3可知,石門揭煤區域實際測定的最大殘余瓦斯含量為7.49 m3/t,小于臨界值8 m3/t,判定石門揭煤區域為無突出危險區。

3.2 局部綜合防突措施

局部防突措施從運輸石門施工至距離煤層法向距離5 m處開始,首先進行工作面預測或區域措施驗證,若預測結果為無突出危險,則可邊掘邊探至距離煤層最小法向距離2 m。若預測結果為有突出危險,則應立即實施工作面防突措施,并進行效果檢驗,如此反復,直至效果檢驗為無突出危險后,方可邊掘邊探至距離煤層最小法向距離2 m。最后,實施揭煤前驗證,驗證為無突出危險的,可在采區安全防護措施的前提下,遠距離爆破揭開突出煤層,否則應補充實施工作面防突措施,直至驗證結果為無突出危險為止。

根據現場實施情況,主運石門和輔運石門掘進至距離煤層法向距離5 m處時各施工了5個Φ42 mm的區域驗證(工作面預測)鉆孔,測得最大殘余瓦斯含量6.93 m3/t,小于臨界值8 m3/t,說明區域防突措施起到了消突的作用。

4 實施效果

輔助進風石門作為專用進風巷,通過實施一巷多用,在不增加工程的前提下,減少巷道自身揭煤2次,節約揭煤費用約700萬元;同時作為揭煤措施巷使用,為主運石門、輔運石門和首采面順槽巷道揭煤抽放爭取了時間,節約建井工期8個月;作為施工措施巷使用,保證了主運石門和輔運石門不因揭煤而停工,保障了兩條石門平行不間斷施工,縮短建井工期2個月。

5 結束語

文章在分析進風石門巷道布置和使用功能的前提下,按照滿足進風功能和施工需要的要求,優化巷道坡度實現自身不揭煤,優化巷道斷面保證風速不超限的前提下減小面積,加快施工。優化后的輔助進風石門作為主運石門、輔運石門的揭煤措施巷和施工措施巷,實現了進風石門一巷多用。在不增加工程的前提下,為主運和輔運石門揭煤抽放爭取了時間,實現了石門安全快速揭煤。通過優化研究,礦井投資節約700萬元,建井工期縮短10個月。

對于突出礦井而言,如何減少揭煤次數、保障施工安全、縮短建設工期是項目實施的重點和難點。突出礦井由于瓦斯含量較高、需風量大,因此都會在運輸巷之外,布置有專門的進風巷,本次輔助進風石門一巷多用快速揭煤的成功經驗可為今后類似布置有進風石門巷道的突出礦井建設提供有益的借鑒。