Co質量分數對FeCuCo預合金粉燒結與力學性能的影響

劉志環,張紹和

(中南大學地球科學與信息物理學院,湖南長沙,410083)

目前,預合金粉在粉末冶金制品特別是金屬基金剛石制品中普及使用,金屬基金剛石制品已被廣泛應用于石材、陶瓷、玻璃、混凝土、人工晶體材料等的切割、磨削和鉆孔加工等[1-4]。預合金粉在金剛石制品中的使用與單質混合粉末相比,能提高胎體成分的均勻性,減少低熔點成分的偏析,提高產品性能穩定性;同時,預合金化能降低燒結過程中金屬原子擴散所需的激活能,顯著降低燒結溫度和縮短燒結時間,從而提高生產效率并減少對金剛石的熱損傷[5-7]。Co由于兼具優異的金剛石把持性能和巖粉匹配磨損性能,一直被認為是優良的金屬胎體材料。金剛石制品在開發初期大量采用高Co結合劑或純Co作為胎體材料,目前金剛石繩鋸產品仍采用Co高質量分數的結合劑胎體材料[8-10]。然而,Co是一種稀有而昂貴的金屬,全球儲量極其有限,因此,研究可替代單質Co的預合金粉體材料成為目前高性能金屬基金剛石制品研究與開發的熱點方向之一[11-13]。Fe價格低廉、資源豐富,并與Co同處Ⅷ副族,與Co具有許多類似的性能特征;Cu與Fe能實現無限互溶,具有良好的成型性和壓制性,且熔點較低,易于調節預合金粉的燒結溫度,因此,FeCuCo預合金粉是目前國內外替代Co預合金粉研究的主要方向[14-18],但人們對其相關研究主要集中在FeCuCo預合金粉的制備技術及產品的應用特點上,關于元素質量分數對FeCuCo預合金粉性能影響的研究較少。為此,本文作者采用共沉淀法制備3種不同Co質量分數的FeCuCo預合金粉,研究Co質量分數對FeCuCo預合金粉的燒結性能和力學性能的影響規律,以便為FeCuCo預合金粉在高性能金剛石制品中的應用提供理論依據和實驗基礎。

1 實驗條件與實驗方法

1.1 粉末的制備

實驗采用常規共沉淀法制備預合金粉。按表1中各元素質量配比稱取相應的氯化物原材料,分別溶于去離子水中,形成FeCl2·4H2O,CoCl2·6H2O和CuCl2·2H2O等水化合物,混合配制成濃度為1.0 mol/L的水溶液,另外配制濃度為1.0 mol/L的草酸溶液。將金屬鹽溶液和草酸溶液通過加液釜以相同速率分別加入反應釜中進行共沉淀反應,反應溫度為50℃,充分攪拌后加入氨水溶液調整反應溶液的pH,使其保持在2左右。反應20 min后再靜置沉淀2 h,獲得FeCuCo及FeCu復合草酸鹽沉淀物,沉淀物經過過濾、清洗、煅燒和還原,得到所需要的預合金粉。

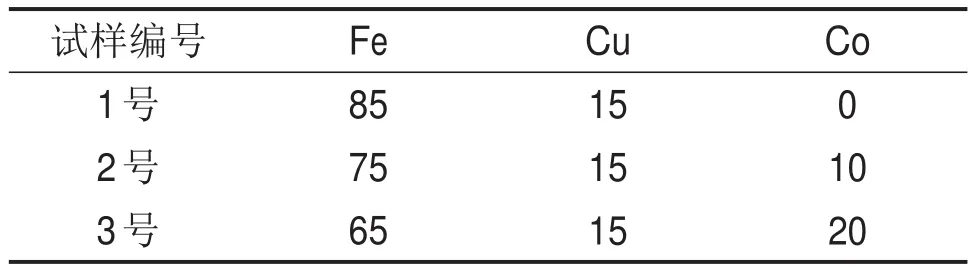

表1 預合金粉中各元素組成(質量分數)Table 1 Composition of pre-alloyed powders %

1.2 粉末性能檢測與表征

采用日本的JSM-6360LV型掃描電子顯微鏡(SEM)觀察粉末形貌并測定晶粒粒徑;采用日本D/max-rA10型X線衍射儀對預合金粉進行物相分析,確定粉末的相結構及組成;采用德國產的STA-449C型熱分析儀(DSC)對預合金粉進行熱分析(氬氣氣氛),升溫速率為10℃/min,升至1 000℃時結束。

1.3 粉末燒結體的制備

分別將3種預合金粉樣品按質量要求裝入石墨模腔,置于國產真空熱壓燒結爐中進行熱壓燒結,得到長×寬×高為30 mm×12 mm×6 mm的預合金粉燒結體試樣。熱壓爐真空度為0.1 Pa,壓力為25 MPa。采用不同燒結溫度對3種預合金粉樣品的燒結性能進行對比實驗,燒結溫度分別為720,760,800,840和880℃。

分別在3種預合金粉樣品中添加體積分數為7.5%、粒度為425~355 μm的金剛石顆粒,并混合均勻,分別采用720,760,800,840和880℃的燒結溫度及上述相同燒結工藝燒結含金剛石顆粒的復合材料燒結體,研究預合金粉在不同燒結溫度下對金剛石的包鑲性能。

1.4 燒結體的性能測試與結構表征

采用排水法測試試樣的密度,并根據測定的密度與燒結體的理論密度求出相對密度。采用TH300洛氏硬度計測量不含金剛石燒結體試樣的洛氏硬度,采用CMT4304萬能材料試驗機分別測定無金剛石與有金剛石試樣的斷裂載荷,由此計算各自的三點抗彎強度,并通過日本產的JSM-6700F型掃描電鏡觀察試樣斷口形貌。

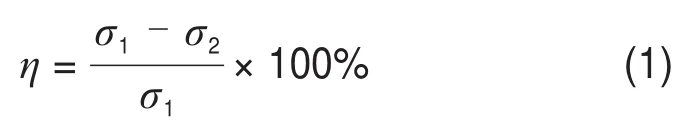

粉末燒結體對金剛石顆粒的包鑲強度用抗彎強度損失率η表示,計算公式如下:

式中:σ1為不含金剛石燒結體的抗彎強度;σ2為含體積分數為7.5%的金剛石顆粒燒結體抗彎強度。

采用DHM-1型砂輪磨耗比測定儀檢測無金剛石試樣的磨損量m。在相同實驗條件下,m越小,則試樣耐磨損性能越好,反之則越差。標準砂輪的硬度為3.2,線速度為20 m/s,試樣加壓質量為5 kg,測試時間為60 s,每次測定5個試樣并取平均值。試樣的磨損量m的計算公式如下:

式中:m1為試樣與砂輪在對磨前的質量;m2為試樣與砂輪對磨后的質量。

2 結果與討論

2.1 預合金粉SEM分析

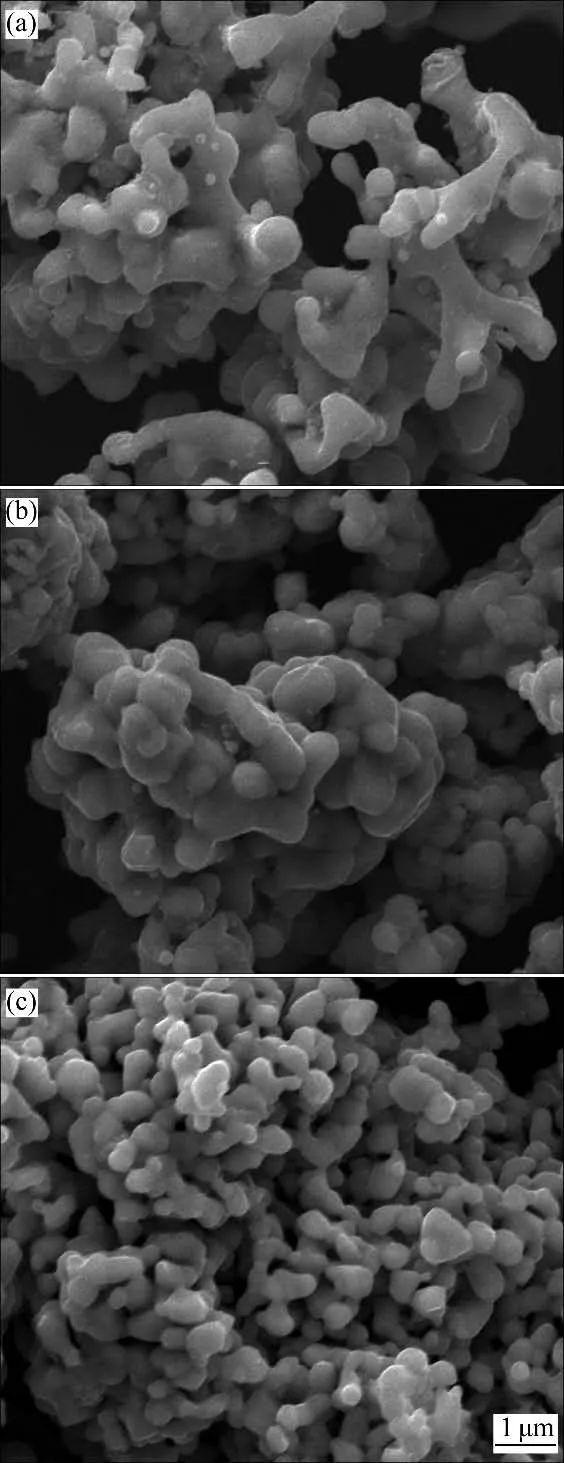

圖1所示為采用共沉淀法所得3種Co質量分數不同的預合金粉末的SEM形貌。由圖1可知:3種預合金粉的形狀均為不規則狀,粉末顆粒粒度較小且均勻,晶粒相互連接,晶粒表面平滑,顆粒疏松。這種形貌的粉末比表面積大,故活性高,可降低燒結溫度;1號試樣的顆粒粒徑最大,其費氏粒度約為5.23 μm;3號試樣的顆粒粒徑最小,其費氏粒度約為3.41 μm;2號試樣的顆粒費氏粒度居中,約為4.15 μm。造成粉末粒度差異的原因是:在相同條件下,在共沉淀過程中,當以草酸作為沉淀劑時,Fe更容易與沉淀劑反應生產粗大的晶型沉淀,而Cu和沉淀劑反應更易生成細小的無定型沉淀,因此,Fe元素質量分數越高,粉末顆粒粒徑越大[19]。

圖1 Co質量分數不同時預合金粉末的SEM圖Fig.1 SEM images of pre-alloyed powders with different Co mass fractions

2.2 預合金粉XRD分析

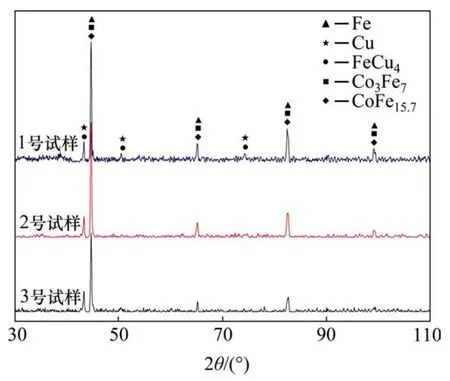

圖2 不同Co質量分數的預合金粉XRD圖譜Fig.2 XRD patterns of pre-alloyed powders with different Co mass fractions

圖2所示為3種不同配比的預合金粉XRD譜。由圖2可知:不同配比的預合金粉不僅有Fe和Cu的單質相,而且存在CoFe15.7,Co3Fe7和FeCu4等金屬間化合物,說明Co和Cu進入了Fe的晶胞中,形成了固溶體,在燒結體內能起到固溶強化的作用,能提高燒結體的強度[20]。從圖2還可知:由于Cu質量分數相同且占比較少,因此,Cu及FeCu4的衍射峰較弱且基本相同;而隨著Fe質量分數降低及Co質量分數增加,Fe及(Co,Fe)合金相的衍射峰強度逐漸減弱,這是Fe質量分數減小而(Co,Fe)質量分數增大的表現;當預合金粉的Co質量分數為10%和20%時,其單質相沒有在圖譜中顯示,是因為Co和Fe屬于同族元素,原子半徑粒徑相近,在共沉淀過程中,Co和Fe易產生原子交換,形成置換固溶體[21]。

2.3 預合金粉DSC分析

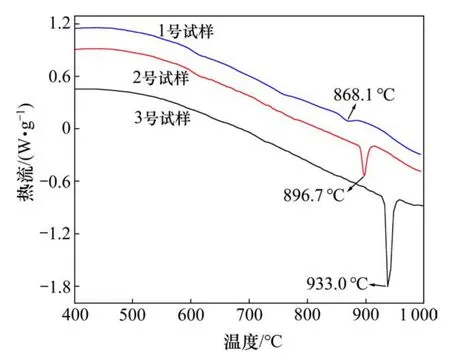

圖3所示為3種不同配比的預合金粉DSC曲線。由圖3可知:不同配比的預合金粉在850℃前熱流比較穩定,曲線上沒有明顯的吸熱或放熱反應,說明在此溫度前,預合金粉的組織沒有發生太大的變化;1號樣品在868.1℃時有較明顯的吸熱峰,Co質量分數為10%的2號樣品在896.7℃時有明顯的吸熱峰,Co質量分數為20%的3號樣品在933.0℃時有明顯的吸熱峰。結合三者間的二元相圖可知[22]:在850℃時,發生鐵素體α-Fe向奧氏體γ-Fe的共析反應;在912℃時,發生α-Fe向(α-Co,γ-Fe)的共析轉變。根據相圖,在1 096℃和1 112℃時,還將發生FeCu的包晶反應和CoCu的包晶反應。由圖3并結合圖2中的XRD可以看出:3號試樣共析反應的吸熱峰相對2號試樣更明顯,說明3號試樣(α-Co,γ-Fe)合金相質量分數更高;1號試樣發生明顯的α-Fe向γ-Fe的共析反應,而2號和3號試樣在此溫度時沒有明顯的吸熱峰,說明1號試樣有Fe的單質存在,而2號和3號試樣Fe單質質量分數較小。

圖3 不同Co質量分數的預合金粉DSC曲線Fig.3 DSC curves of pre-alloyed powders with different Co mass fractions

2.4 預合金粉燒結體力學性能分析

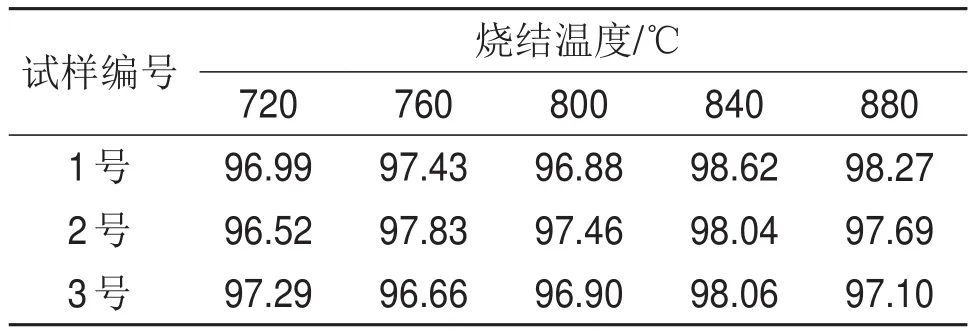

共沉淀法FeCuCo預合金粉替代Co粉末應用于金剛石制品,其相關性能對于制品結合劑的性能具有重要影響。不同元素組成的預合金粉在不同燒結溫度下的相對密度見表2。從表2可見:在燒結溫度為720~880℃時,隨著燒結溫度升高,不同Co質量分數的FeCuCo預合金粉相對密度整體上呈先增加后減少的趨勢,且最低相對密度也達96.5%。這是由于共沉淀法制備的FeCuCo預合金粉的粉末粒度小,粉末比表面積較大,燒結時原子擴散路徑較短,燒結所需激活能降低,因此,在較低燒結溫度下,試樣的燒結相對密度也較高。根據粉末冶金燒結理論,隨著燒結溫度升高,燒結的過程會進行得更加充分,使得孔隙粒徑和孔隙總數量逐漸減少,燒結體逐漸致密化,相對密度逐漸增大。在840℃時,3種試樣的相對致密度都達到最大值,其中1號試樣相對密度最高,為98.6%。這是由于Co元素質量分數越高,粉末粒度越小,有利于晶粒的細化,但理論上也增加了未閉合孔隙的數量,因此,2號和3號試樣致密化程度稍低。當溫度大于840℃時,相對密度略下降,這是由于Cu和FeCu4等的熔點較低,過高的燒結溫度會加速低熔點成分流失,因而造成相對密度下降;且在高溫燒結時,原子擴散速度加快,晶粒長大速度過快,晶粒內未閉合孔隙數量增加,降低了燒結體的致密化程度。

表2 不同燒結溫度下3種預合金粉燒結體的相對密度Table 2 Relative densities of three kinds of pre-alloyed powders sintered at different temperatures %

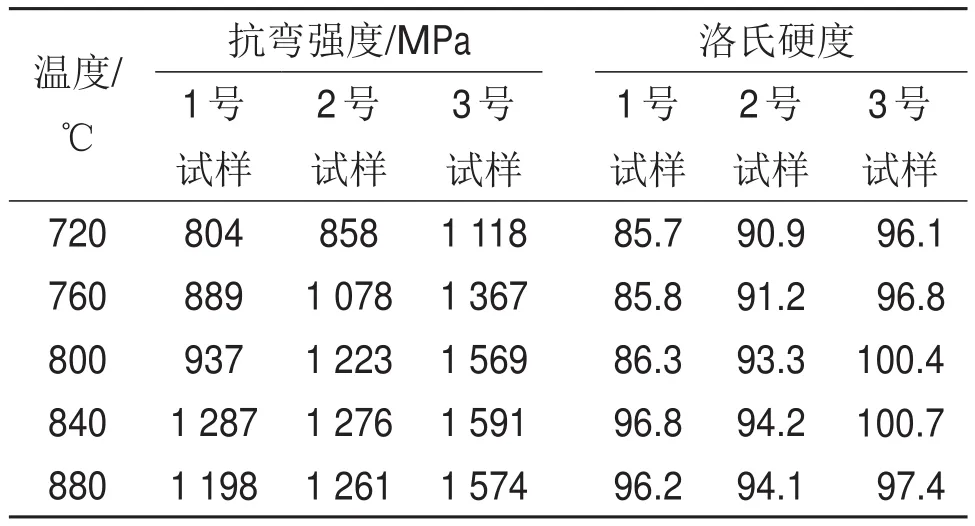

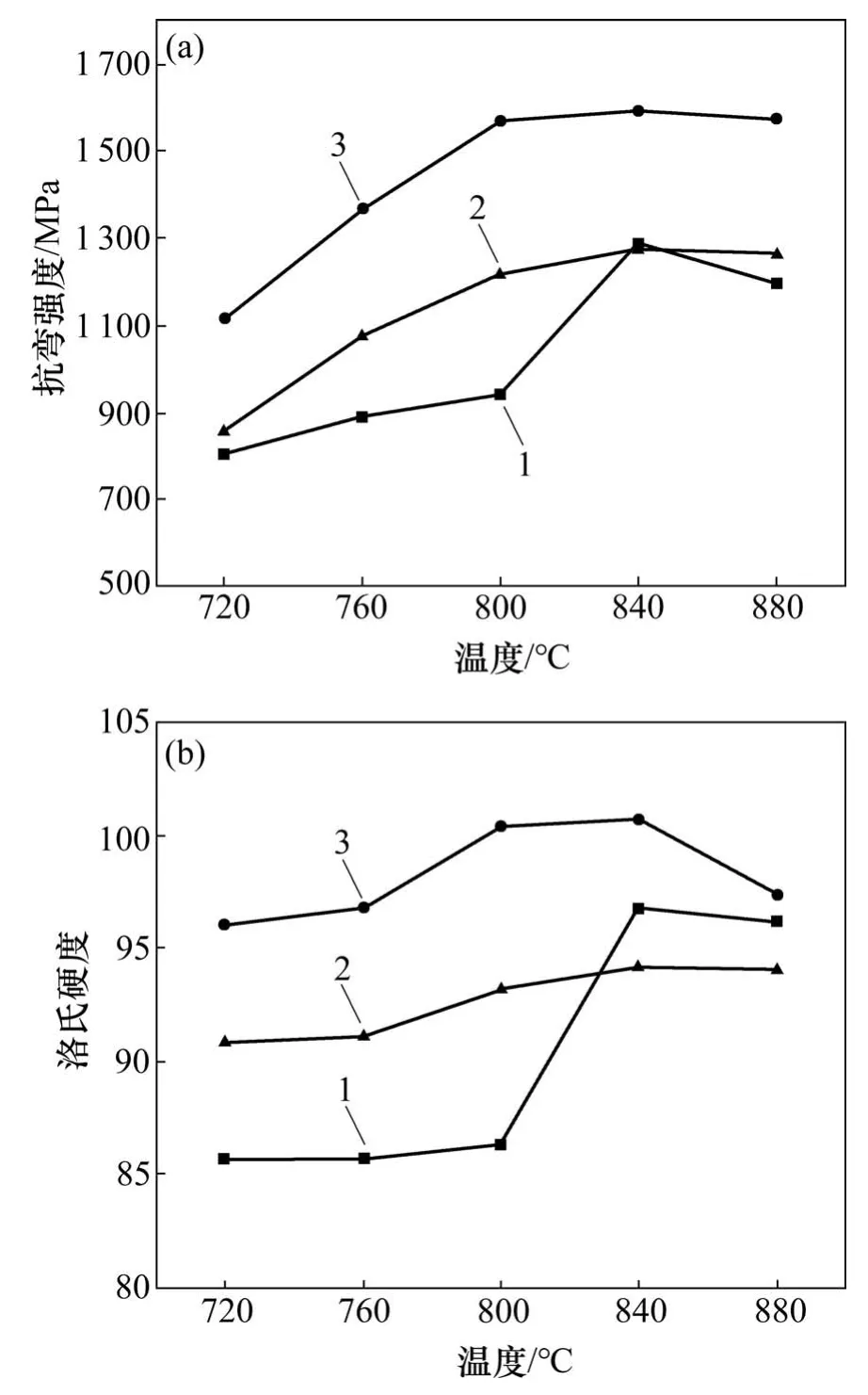

表3所示為不同燒結溫度下3種試樣燒結體的抗彎強度與硬度測試結果,圖4所示分別為抗彎強度和洛化硬度隨溫度變化折線圖。由圖4(a)可知:隨著燒結溫度升高,3種試樣抗彎強度都有逐漸升高的趨勢,且總體上Co質量分數越高,試樣的抗彎強度也越大;2號和3號試樣在燒結溫度為800℃之前,抗彎強度逐漸升高,800℃后則變化幅度不大,且都呈現先升高后小幅度降低的趨勢,在840℃時都達到最大值,其中,2號試樣最大值為1 276 MPa,3號試樣最大值為1 591 MPa;1號試樣在燒結溫度為800℃之前,其抗彎強度增加幅度較小,800℃以后則快速增加,840℃時達到最大值,為1 287 MPa,且稍高于2號試樣的最大抗彎強度。經綜合分析認為,當Co質量分數越高時,FeCuCo預合金粉中CoFe15.7和Co3Fe7等金屬間化合物成分質量分數越高,產生固溶強化作用,因此,在燒結溫度為720~880℃時,Co質量分數為20%的3號試樣抗彎強度遠比1號和2號試樣的高。當燒結溫度大于840℃時,2號和3號試樣的抗彎強度有小幅度降低,這是由于當到達一定燒結溫度時,燒結致密化達到平衡,進一步提高燒結溫度,會造成晶粒粒徑增大。Hall-Petch公式為

式中:σy為試樣的強度;d為晶粒粒徑;σi和k為常數。由式(3)可知燒結體試樣強度與晶粒粒徑呈反比,晶粒粒徑越大,試樣強度越低。1號試樣Co質量分數為0,其主要由單質Fe,Cu和少量FeCu4合金組成,在800℃低溫燒結時,燒結體致密化程度不夠,且由于固溶成分組成較少,固溶強化作用不明顯,因此,抗彎強度相對較低,由此也驗證了2號和3號試樣由于Co元素的添加并實現預合金化能夠降低燒結溫度,使試樣在較低的燒結溫度下燒結具有較高的強度;當進一步提高1號試樣的燒結溫度時,單質Fe自身顆粒間原子進一步擴散實現再結晶,晶粒之間燒結頸進一步長大,由此形成大量閉孔隙且繼續縮小,使得燒結體孔隙粒徑大大減小;孔隙總數大量減少,燒結體密度明顯增加,抗彎強度迅速提高;當溫度超過840℃時,閉孔隙縮小速率減緩,低熔點流失導致燒結體密度降低,抗彎強度反而有所下降。

表3 不同燒結溫度下3種預合金粉燒結體的力學性能Table 3 Mechanical properties of three kinds of pre-alloyed powders sintered at different temperatures

圖4 不同燒結溫度下預合金粉燒結體的力學性能隨Co質量分數的變化Fig.4 Changes of mechanical properties of pre-alloyed powders sintered with Co mass fraction at different temperatures

由圖4(b)可知:3種燒結體試樣的洛氏硬度變化趨勢與抗彎強度的變化趨勢基本相同;隨著燒結溫度升高,3種試樣抗彎強度都有逐漸升高的趨勢;當溫度在800℃以下時,總體上Co質量分數越高,試樣的洛氏硬度也越高;2號和3號試樣洛氏硬度在760℃之前較低且變化不大,之后隨溫度提升,洛氏硬度迅速提高,840℃時達到最大值,其中3號試樣洛氏硬度最大值達100.7,再進一步提高燒結溫度,洛氏硬度又有所降低,且3號試樣降低幅度較2號試樣更大;1號試樣在800℃之前洛氏硬度變化幅度不大,之后隨溫度提升,洛氏硬度迅速提高,并超過2號試樣洛氏硬度,再進一步提高燒結溫度時,洛氏硬度繼續提高,但提高幅度減小。經綜合分析認為,Co質量分數越高,FeCuCo預合金粉中(Co,Fe)金屬間化合物質量分數越高,產生固溶強化作用越強,不但降低了燒結溫度,使試樣在較低燒結溫度下也具有較高的洛氏硬度,而且抵抗外部壓入作用的能力越強,因此,洛氏硬度越高;隨著燒結溫度升高,燒結致密化程度增強,洛氏硬度也迅速提高,但當燒結溫度較高時,由于成分流失導致致密化程度降低,洛氏硬度也隨之降低。1號試樣Co質量分數為0,固溶強化作用較弱;當燒結溫度較低時,雖然表2中其致密化程度不低,但由于原子擴散速度緩慢,晶粒再結晶程度有限,其洛氏硬度相對較低;隨著燒結溫度進一步提升,原子擴散速度迅速增強,致密化程度迅速提高,單質Fe的晶粒內部及晶粒之間再結晶程度迅速增強,因此,其洛氏硬度迅速提高。綜合以上分析可知:當燒結溫度為840℃時,這3種試樣綜合力學性能最理想,且當Co質量分數為20%時,FeCuCo預合金粉與其他試樣相比綜合力學性能更優。

2.5 耐磨性分析

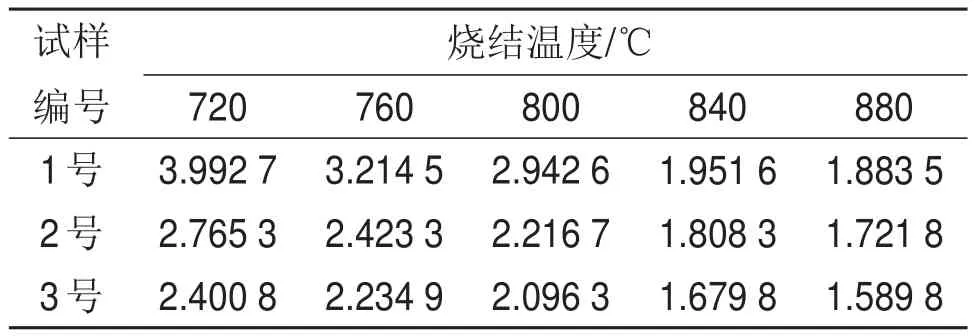

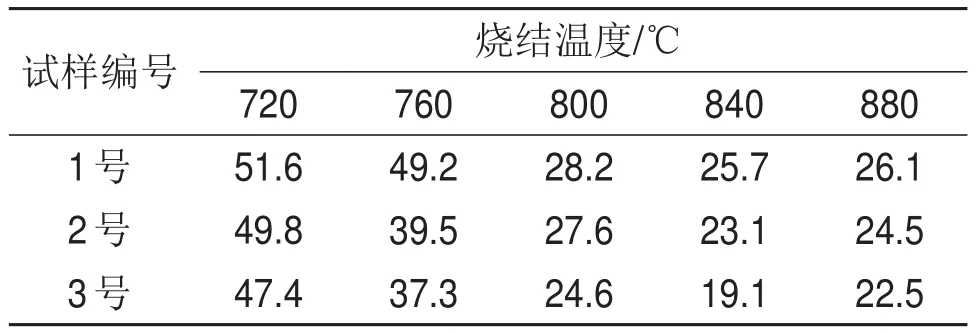

不同燒結溫度下3種預合金粉燒結體的磨損量見表4。由表4可知:隨著燒結溫度升高,不同Co質量分數的燒結體試樣磨損量呈逐漸減小的趨勢,也就是耐磨損能力呈逐漸增強的趨勢;在相同燒結溫度下,磨損質量損失整體上隨Co質量分數增加而逐漸減小。經綜合分析認為,當燒結溫度較低時,燒結體致密化過程不充分,未閉合孔隙數量較多,燒結體抵抗標準砂輪磨粒壓入作用及“犁削”作用能力減弱,被“犁削”材料的質量更高,質量損失越大,耐磨損性能越差;隨著燒結溫度提高,燒結體致密化程度越高,燒結體試樣的洛氏硬度增大,抵抗壓入作用與“犁削”作用的能力增強,磨損量減少。在不同燒結溫度下,3號試樣磨損面的SEM圖見圖5。由圖5可知:隨著燒結溫度升高,磨損面磨粒擦痕的寬度與深度逐漸減小,說明樣品耐磨粒磨損的能力逐漸增強,與磨損量測試結果相符;此外,Co質量分數增加提高了FeCuCo預合金粉燒結體的合金化程度,提高了燒結體的強度和洛氏硬度,增強了燒結體材料抵抗變形的能力,因而,磨損量減少。同時,從表4可以看出,在880℃燒結時,磨損量并沒有因為燒結體洛氏硬度與強度降低而提高,這是由于在880℃燒結產生的晶粒增大,使標準砂輪磨粒的“犁削”作用更多地產生在晶粒內部而非晶界邊緣,因而抵抗“犁削”作用的能力更強,磨損量減少。

表4 不同燒結溫度下3種預合金粉燒結體的磨損量Table 4 Wear mass loss of three kinds of pre-alloyed powders sintered at different temperatures g

2.6 預合金粉燒結體斷口形貌分析

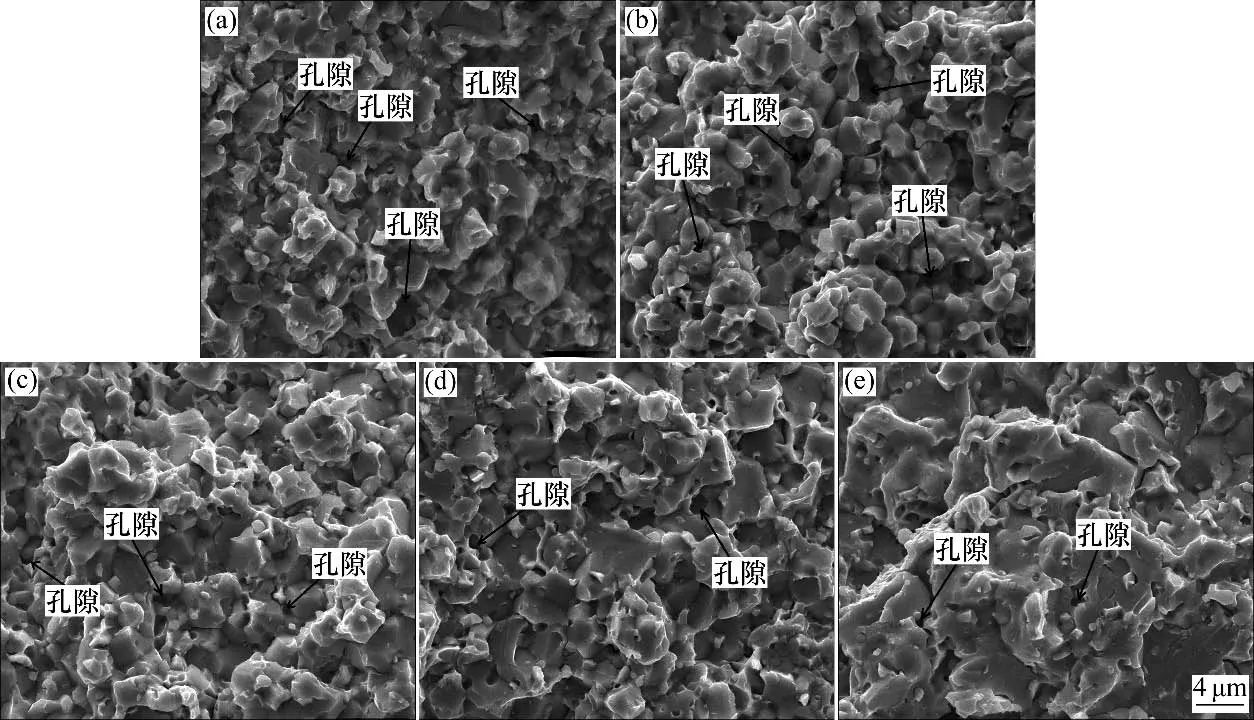

圖6所示為3號試樣在不同燒結溫度時燒結體斷口的SEM圖片。由圖6可知:3號試樣在燒結溫度為720~840℃時,晶粒粒徑較均勻,無異常長大現象;隨著燒結溫度提高,原子擴散速度增強,晶粒發生再結晶與晶粒長大;在760℃之前(如圖6(a)和圖6(b)所示),由于燒結溫度低,原子擴散不充分,晶粒與晶粒之間的微孔隙數量較多,燒結致密度較低,因此,晶粒間結合強度低,裂紋易在孔隙處沿晶界擴展,燒結體斷口主要表現為沿晶斷裂特征,伴隨著少量的穿晶斷裂;當燒結溫度高于800℃時(如圖6(c)和圖6(d)所示),試樣斷口微孔隙數量和粒徑都有所降低,且微孔隙主要存在于晶粒的內部,而晶粒之間的微孔隙數量減少,這是由于隨著燒結溫度升高,晶界移動速度增大,而孔隙遷移或消失的速度比晶界移動速度慢,導致晶界與孔隙發生脫離,因此,孔隙轉移到晶粒內部[23],也使燒結致密化程度更加充分。試樣斷口呈穿晶斷裂與沿晶斷裂混合特征,主要以穿晶斷裂特征為主,這是由于隨著晶粒結合強度提高,晶粒間位錯運動難度增大,當外部施加應力時,晶粒發生破裂并更易在晶粒內部擴展產生穿晶斷裂,這也是試樣抗彎強度顯著提高的主要原因。當燒結溫度提高到880℃時(如圖6(e)所示),試樣斷口晶粒粒徑明顯長大,粗大合金相粒子在晶界處誘發的斷口增多,呈現出明顯的沿晶斷裂的特征,導致試樣抗彎強度降低。

圖5 不同燒結溫度下含質量分數為20%Co的預合金粉燒結體磨損面SEM圖Fig.5 SEM images of wear face of sintering body containing Co 20%at different sintering temperatures

圖6 不同燒結溫度下含質量分數為20%Co的預合金粉燒結體SEM圖Fig.6 SEM images of pre-alloyed powders containing 20%Co sintered at different temperatures

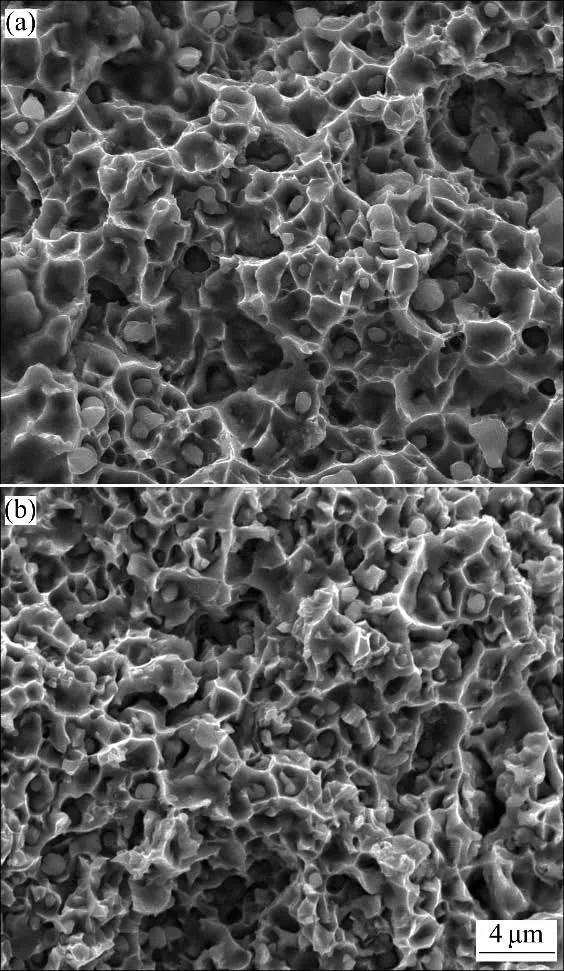

圖7所示為1號和2號試樣在840℃時燒結體斷口SEM圖片。由圖7和圖6(d)可知:在840℃燒結時,1號和2號試樣斷口形貌與3號試樣的斷口形貌明顯不同,兩者都具有韌窩斷裂和穿晶斷裂的混合斷裂特征,晶粒粒徑小且均勻,與3號試樣的脆性斷裂特征相比,理論上應具有更高的強度,但由圖3(a)可知實際結果卻相反,由此可知材料的力學性能不僅與斷口形貌、晶粒粒徑相關,而且與材料本身的成分、晶體結構等因素有較大關系。由圖2檢測結果并經綜合分析認為:隨著Co質量分數增加,CoFe15.7和Co3Fe7等金屬間化合物質量分數明顯增加,同時也減少了單質Fe在預合金粉中的質量分數,合金相增加及單質顆粒減少能大大降低預合金粉末的燒結溫度,因此,3號試樣特征更接近于液相燒結的特征,晶粒之間的結合強度有較大提高,而1號和2號試樣合金相成分質量分數減少,斷口主要表現為合金相包覆單質Fe的晶粒,因此,其試樣強度相對3號試樣大大減少,這與力學性能檢測結果相對應。

2.7 金剛石/預合金粉燒結性能

圖7 840℃時Co質量分數不同時預合金粉燒結體的SEM圖Fig.7 SEM images of pre-alloyed powders containing different mass fractions of Co sintered at 840℃

在不同燒結溫度下,3種含金剛石燒結體試樣的抗彎強度損失率見表5。從表5可知:隨著燒結溫度升高,3種試樣抗彎強度損失率η整體上都呈逐漸減小的趨勢,在840℃時達到最小值,到880℃時η又有所增大;另外,整體而言,在相同溫度下,η隨預合金粉中Co質量分數增大整體上呈逐漸變小的趨勢,3號試樣燒結體在840℃時的強度損失率η最小,為19.1%。強度損失率η越小,金剛石顆粒阻礙胎體斷裂的能力越強,換而言之,胎體對金剛石包鑲能力越強[24]。

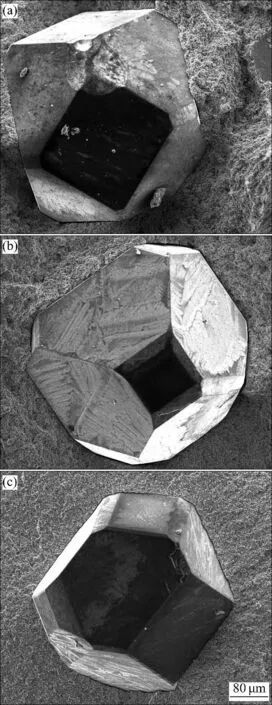

圖8 840℃時含金剛石預合金粉燒結體的SEM圖Fig.8 SEM images of pre-alloyed powders containning diamond sintered at 840℃

圖8所示為3種含金剛石燒結體試樣在840℃時的SEM照片。由圖8可知:3種預合金粉胎體對金剛石的包鑲界面都存在一定縫隙,所以,3種預合金粉胎體對金剛石的包鑲都屬于機械包鑲作用,沒有發生元素與金剛石的反應而產生冶金結合;3種試樣的金剛石表面光滑,無其他物質黏連,說明試樣中Co元素完全與其他金屬元素形成了合金相,因為若存在單質Co,則由于其對金剛石表面具有良好的親和性,會沿著金剛石表面鋪展,形成薄薄的Co膜,甚至在一定溫度下與金剛石反應生成Co3C[25]。3種預合金粉胎體對金剛石顆粒的包鑲能力主要依靠胎體對金剛石顆粒的支撐力,這種支撐力與預合金粉胎體的強度、洛氏硬度相關聯,強度和洛氏硬度越高,金剛石顆粒在受到外力作用時包鑲金剛石的胎體越不容易產生界面裂紋,也不容易產生胎體的壓縮與變形,因而,胎體對金剛石的包鑲能力也就越強。這就是含金剛石燒結體強度損失率變化規律與不含金剛石的預合金粉燒結體的抗彎強度及洛氏硬度變化規律基本接近的原因。

表5 金剛石/預合金粉燒結體不同燒結溫度下的強度損失率Table 5 Strength loss rate of pre-alloyed powders containing diamond sintered at different temperatures%

綜合以上分析認為:在綜合成本提高不大的條件下,在840℃燒結時,Co質量分數為20%的3號預合金粉末不僅具有較高的抗彎強度、洛氏硬度、致密度等,而且具有較好的耐摩擦磨損特性以及最佳的包鑲金剛石磨粒性能,作為高性能金剛石制品的胎體材料或改性成分將具有廣闊的應用前景。

3 結論

1)不同配比的共沉淀法FeCuCo預合金粉在一定程度上實現了合金化。當Co質量分數為10%和20%時,存在CoFe15.7,Co3Fe7和FeCu4等金屬間化合物,不含Co的FeCu預合金粉則存在FeCu4固溶體。當Fe元素質量分數越低而Co質量分數越高時,粉末粒度越小,當Co質量分數為20%時,FeCuCo預合金粉費氏粒度最小,約為3.41 μm。FeCuCo預合金粉在912℃時發生α-Fe向(α-Co,γ-Fe)的共析轉變,Co質量分數越高,共析轉變過程越顯著。

2)在燒結溫度為720~880℃時,隨著燒結溫度升高,不同配比的FeCuCo預合金粉燒結體的相對密度整體上呈先增加后減少的趨勢,在840℃時達到最大值;洛氏硬度和抗彎強度也呈現先升高后降低的趨勢,且在相同燒結溫度時,總體上呈隨Co質量分數升高而升高的趨勢。隨著燒結溫度提高,不同配比的FeCuCo預合金粉燒結體的耐摩擦磨損能力呈逐漸增強的趨勢。

3)在840℃時,Co質量分數為20%的FeCuCo預合金粉燒結體斷口為穿晶斷裂為主;在相同溫度下,Co質量分數為0或10%的預合金粉燒結體斷口呈韌窩斷裂和穿晶斷裂的混合斷裂特征,主要表現為合金相包覆單質Fe晶粒的斷口形貌特征。

4)在燒結溫度為720~880℃內,隨著燒結溫度升高,含金剛石復合材料燒結體試樣的抗彎強度損失率η呈先減小后增大的趨勢,且在相同溫度下,η隨預合金粉中Co質量分數增加而變小。不同配比的預合金粉胎體對金剛石的包鑲都屬于機械包鑲作用,Co質量分數越高,FeCuCo胎體對金剛石的機械支撐作用越強。