基于hyperpost平臺Siemens數控系統后處理的應用

任濤

摘要:隨著“中國制造2025”不斷地推進,高端制造業高速發展,五軸數控機床在各規模機械制造企業和各級職業院校越來越普及,五軸數控加工的優點逐步在行業內得到廣泛認可。本文以Siemens 840D sl數控系統為例,采用hyperpost進行后處理構建,經實際加工驗證,所生成的NC代碼符合實際加工的需要,為不同結構形式的五軸機床構建后處理提供了解決思路,為研究五軸加工編程工藝的技術人員提供了更高效、更安全的工藝工具。

關鍵詞:數控系統后處理;五軸加工編程;hyperpost

1 引言

五軸機床在應用的過程中(尤其是五軸聯動)需要CAM軟件的支持,后處理一直是數控編程加工人員面臨的最大挑戰。近年來五軸機床普及程度越來越高,但五軸機床本身結構復雜多樣,且不同的數控系統對NC代碼的要求也各不相同,使得實際應用難度大幅提高。對于數控編程工藝人員來說掌握一種軟件的后處理制作是極為重要的,這樣可以幫助編程人員在編程時考慮各種干涉問題,從而對后處理進行精確調整,為企業的高效生產提供支持。本文重點介紹OPENMIND公司的hyperpost軟件的后處理制作過程。

2 后處理的構建

2.1 五軸機床的簡介

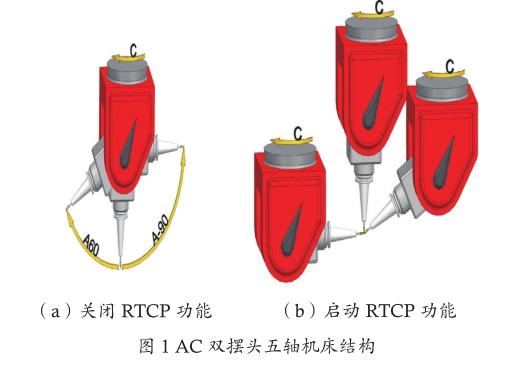

目前我國常見的五軸機床大多采用西門子、海德漢及發那科等系統,不同的數控系統,識別的NC代碼也不相同,尤其是對一些關鍵指令差別更大,比如五軸數控系統的核心指令刀尖跟蹤功能,西門子使用的是TRAORI,海德漢使用的是M128,而發那科使用的是G43.4。各類CAM軟件生成的可視化刀軌,在現階段的數控系統還無法直接識別,可視化刀軌需要編譯成可識別的NC代碼,這個過程就是后處理。本文采用的Siemens 840D sl數控系統具有非常成熟的刀尖跟蹤指令TRAORI功能,在實際編程時只需要考慮工件坐標系的設定,不必考慮主軸端面和回轉軸的位置關系,這樣使得編程和操作變得簡單明了。如圖1(a)所示,具有刀尖跟蹤功能的雙擺頭數控系統,在沒有激活TRAORI功能時,當轉動A軸旋轉時,機床的X、Y、Z線性軸是不動的,機床線性軸坐標數值保持不變,但是刀具的刀位點位置發生了變化,這與編程的要求不符;如果激活TRAORI功能,如果轉動A軸旋轉,機床線性軸也隨之相應運動,機床X、Y、Z線性坐標數值發生變化,程序坐標值不變,而最為主要的刀具的刀位點也不變,這與編程的要求相一致,如圖1(b)所示。

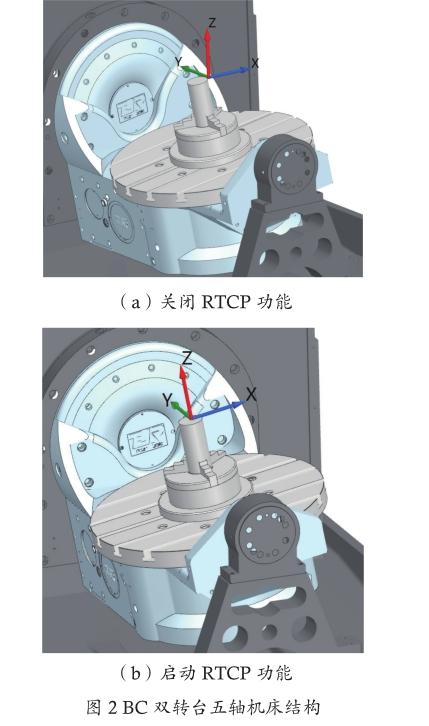

在具有刀尖跟蹤指令TRAORI功能的雙轉臺的數控系統,在未激活TRAORI功能時,轉動B軸旋轉,工件坐標系位置不變,但是刀具與工件坐標系的相對位置發生了變化,如圖2(a)所示,與編程要求不符;若激活TRAORI功能,轉動B軸旋轉時,工件坐標系與B軸一起旋轉,刀具的刀位點與工件的相對位置不變,如圖2(b)所示,與編程要求相符。激活TRAORI功能會給雙轉臺的五軸機床編程和操作帶來非常大的方便,工件不必嚴格放置在工作臺的回轉中心處。但需注意工作臺與刀具系統和主軸的干涉,所以一般情況下即使數控系統擁有刀尖跟蹤功能,工件也應盡量放置在工作臺的中心位置。

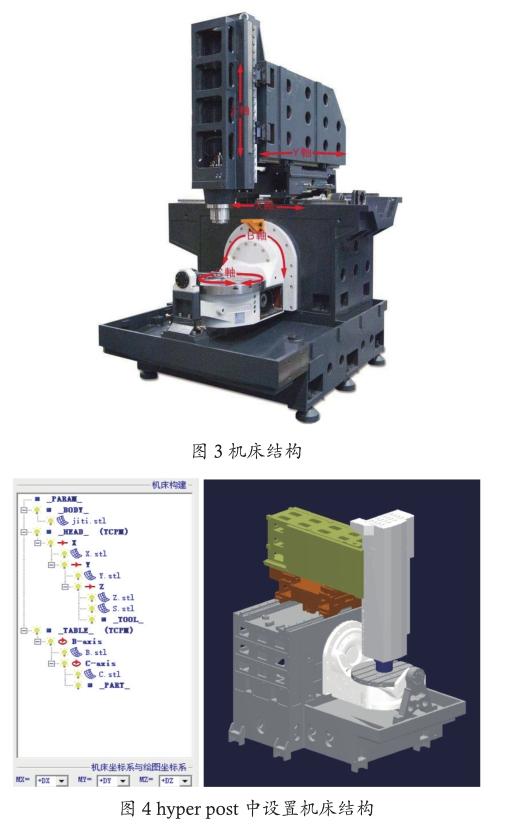

本文以TEMA DU650五軸加工中心為例制作后處理,機床結構如圖3所示,制作hyperpost文件前需要深入了解機床的結構特點和參數。TEMA DU650五軸加工中心是雙轉臺結構,數控系統為Siemens 840D sl;機床有效安全行程為X軸620 mm、Y軸520 mm、Z軸460 mm;B軸行程為±110°;C軸行程為0°~360°;工作臺面為φ650;主軸轉速為10~12 000 rpm;主軸電機功率為7.5kW;最大線性進給速度為10 000 mm/min。

2.2 hyperpost后處理制作

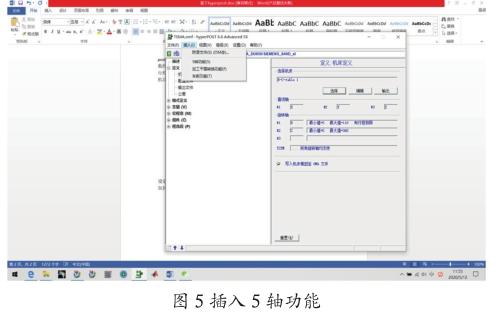

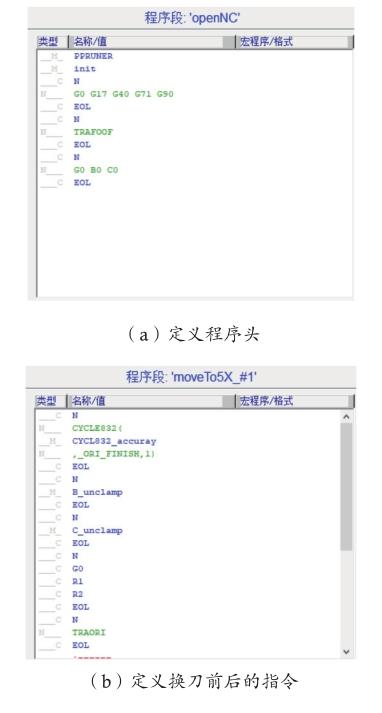

打開hyperpost 6.6 Advanced 5X,開啟新的文件,選擇“后處理模板(*.OMF)”,單位設定為“毫米”。如圖4所示,設置機床為BC雙轉臺機床的運動結構,并根據機床數字模型添加到指定位置。hyperpost在默認的情況下是三軸后處理狀態,需要在完成機床模型建立之后插入5軸加工功能,如圖5所示。根據數控系統的要求定義程序頭和程序尾,如圖6(a)所示定義程序頭,將數控系統初始化,最為主要的是取消刀尖跟蹤功能的TRAFOOF指令;如圖6(b)所示定義換刀前后的指令,激活刀尖跟蹤RTCP功能TRAORI指令和五軸聯動高速指令CYCLE832;如圖6(c)所示定義程序結尾的相關指令。

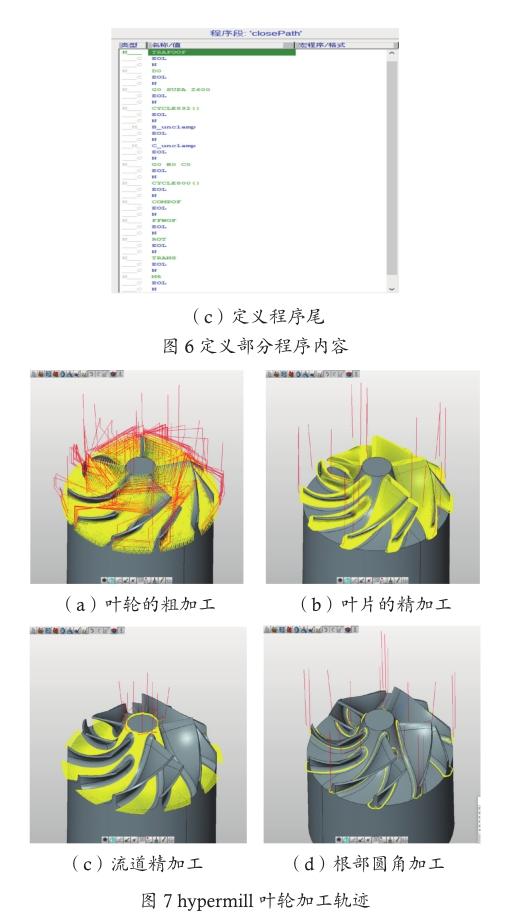

在hypermill中完成葉輪粗精加工設置并生成可視化刀軌,如圖7所示。可視化刀軌在現階段的數控系統還無法直接識別,可以通過制作的hyperpost后處理將可視化刀軌轉換為數控系統可運行的NC代碼。

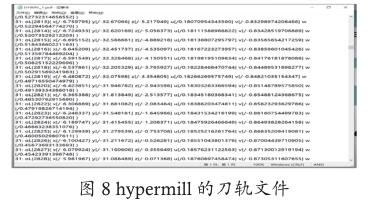

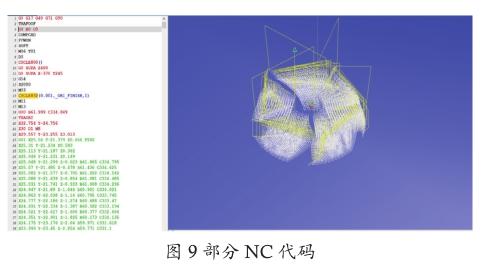

hypermill生成的刀軌文件如圖8所示,刀軌文件中包含了刀具軌跡的所有信息,如刀具類型、切削用量等。根據刀軌文件顯示,每一個刀具位置是由X、Y、Z坐標值和U、V、W的向量值構成。若是三軸程序U、V、W的向量為零且不輸出。通過hyperpost的后處理即可生成數控系統可以運行的NC代碼,如圖9所示。

3 后處理加工校驗

生成的NC代碼需要經過虛擬仿真才可以上機加工試切。雖說hypermill有自帶的仿真功能,但該功能只針對刀軌文件進行仿真,并不對代碼進行仿真,這與實際加工有所不符。所以要借助第三方仿真軟件對NC代碼進行仿真加工校驗。本文使用vericut進行仿真加工,在vericut中對刀具與工件、夾具進行干涉設置,將不安全因素提前排除,如圖10(a)所示。校驗無誤后上機試切加工,如圖10(b)所示。

4 結語

本文主要通過hyperpost在五軸數控加工中的應用,為廣大的編程人員提供一種安全可靠的解決五軸編程的思路。該實例以TEMA DU650五軸加工中心Siemens 840D sl數控系統為基礎。已在實際工作中進行了驗證,確定本方案確實可行,但在后處理制作中需要用到大量特殊代碼編寫這里不做詳細展開。