基于BMS的電池艙保護控制策略研究

謝青松,張鵬遠,王 鵬,王法寧,王 京,郭寶甫

(1.許繼集團有限公司,河南 許昌 461000;2.許昌許繼電科儲能技術有限公司,河南 許昌 461000)

0 引 言

近年來,電化學儲能電站在電網側、用戶側和發(fā)電側都得到了廣泛應用[1]。磷酸鐵鋰電池以其全密封、不怕火燒、體積小、重量輕以及能量密度高等特點,成為電網側儲能電站中電化學電池的主流選擇[2]。然而,在大規(guī)模儲能應用場合中,磷酸鐵鋰電池系統(tǒng)的單體電池容量較大,電池簇所含的串并聯單體數量較多。多個電池簇并聯后的電池堆電流較大,在使用過程中如果出現單體電池質量不佳、整簇運行一致性差等情況,極易引起局部熱失控,造成起火甚至爆炸[3-4]。此外,如果運行管理不善,未能及時發(fā)現異常或故障,或處置不合理,則會降低電池壽命,或者發(fā)生波及整體系統(tǒng)的連鎖反應,給局部電網的電能質量和穩(wěn)定性造成沖擊。

目前,大多數電化學儲能電站的電池艙都配備了空調、風機和消防設施,起到了溫度調節(jié)、火災預警和滅火的作用。同時,電池艙配置有電池管理系統(tǒng)(Battery Management System,簡稱BMS),對電池系統(tǒng)的運行起到監(jiān)視、預警和保護的作用。但是,目前電池艙的空調、消防系統(tǒng)、風機和BMS系統(tǒng)相互獨立,不產生數據和控制邏輯上的交互,導致儲能艙的安全保護措施不能發(fā)揮最大效用。因此,有必要開展電池艙消防系統(tǒng)等設備與BMS系統(tǒng)的安全聯動策略研究,發(fā)揮各自的優(yōu)勢,高度協同配合,提高儲能電站的安全性。

1 電池儲能電站用BMS

電池管理系統(tǒng)用于實時監(jiān)視電池運行過程中的各種狀態(tài)量,如電壓、溫度、電流、SOC和SOH等,對電池充放電過程進行精細化管控,保證電池系統(tǒng)安全、可靠、高效運行,延長電池使用壽命[5-7]。不同于其他應用場景,儲能電池系統(tǒng)所用電池數量巨大,拓撲復雜,整個儲能站需要接入BMS的設備數量也很大[8],因此與普通BMS相比,儲能電站對BMS的使用提出了更高要求,如海量數據處理能力、復雜協議的處理能力、極高的響應速度、復雜的控制策略、高效的主動均衡策略、熱管理能力、強大的抗干擾能力以及運行的高安全性和可靠性等[9]。

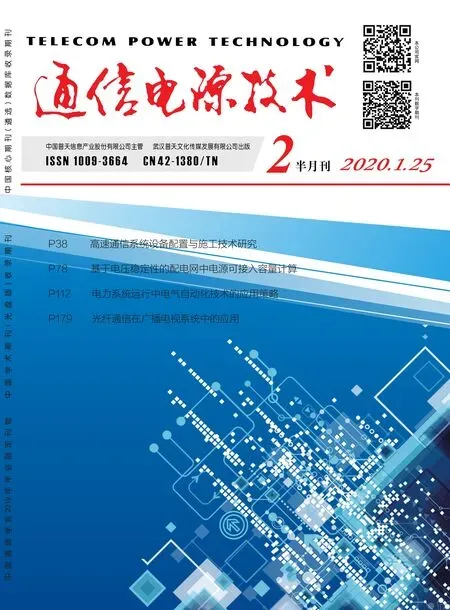

為了適應儲能電站需求,儲能電站BMS通常按照電池箱、電池簇以及電池堆分層管理的方式劃分為三層架構,分別對應電池管理單元、電池簇管理單元和系統(tǒng)通信管理單元。其中,電池管理單元負責實時采集單體電池電壓和溫度,具備熱管理控制和均衡功能,并與電池簇管理單元進行數據交換,通常安裝于電池插箱外側;電池簇管理單元負責收集下層電池管理單元的信息,具備單體電池與電池簇的數據采集和監(jiān)測、SOC等狀態(tài)估算、熱管理以及故障告警保護等功能,同時可將單體電池和電池簇的運行狀態(tài)、告警信息等上送給系統(tǒng)通信管理單元,通常安裝于簇高壓箱內;系統(tǒng)通信管理單元的功能為實時接收電池簇管理單元上傳的電池數據,對數據進行計算、分析和整理,完成告警處理、記錄存儲及實時顯示,還具備定值整定、對時等功能,對外可與儲能變流器(簡稱PCS)、儲能監(jiān)控系統(tǒng)、消防系統(tǒng)等進行通信及聯動控制[10]。圖1為儲能電站BMS整體架構及典型應用,江蘇某儲能電站采用了該應用方案[11]。

圖1 儲能電站BMS整體架構及典型應用

2 BMS保護聯動控制策略

電化學儲能電站通常采用標準預制艙體戶外布置形式[12]。電池艙體內一般安裝有BMS、PCS、空調、風機、感煙探測器、感溫探測器、火災自動報警系統(tǒng)及自動滅火系統(tǒng),此外還可安裝火災智能預警系統(tǒng)、可燃氣體探測器和排煙風機等,共同保障電池艙的安全運行。

為了適應電池儲能電站的安全運行需求,本文提出一種基于BMS的電池儲能艙保護控制策略[13]。該方案在江蘇某磷酸鐵鋰電池儲能電站得到了很好應用。下面以該儲能電站為例,介紹BMS與電池艙其他設備的聯動控制方案。

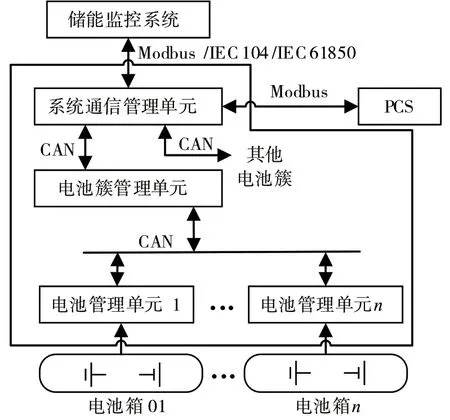

該儲能電站的電池艙安全防護系統(tǒng)由火災自動報警系統(tǒng)、感煙探測器、感溫探測器、可燃氣體探測器、七氟丙烷滅火系統(tǒng)、BMS、PCS、空調、電池箱風扇以及排煙風機等組成,基本架構如圖2所示。

圖2 電池艙安全防護系統(tǒng)架構圖

由圖2可見,BMS在整個安全防護系統(tǒng)中處于關鍵核心位置。BMS不僅與PCS、空調、電池箱風扇等聯動完成消防中“防”的環(huán)節(jié),還與火災智能預警系統(tǒng)和火災自動報警系統(tǒng)直接聯動,與七氟丙烷滅火系統(tǒng)間接聯動,完成消防中“消”的環(huán)節(jié)。下面對BMS在整個安防系統(tǒng)的工作原理進行闡述。

2.1 BMS與PCS的聯動策略

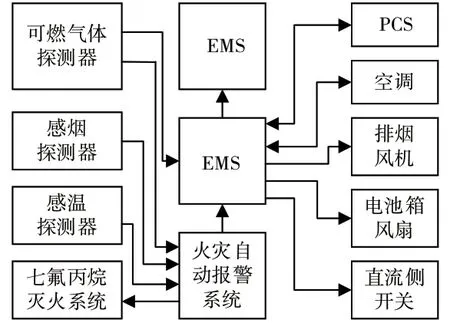

PCS是電池的充放電設備,BMS是電池的保護設備。電池在工作過程中可能會出現過壓、欠壓、過溫、欠溫、過流以及絕緣降低等故障狀況。當發(fā)生任一種故障時,如果不及時采取措施,都可能釀成安全事故。BMS必須實時檢測電池的電壓、溫度、充放電電流以及絕緣電阻等,一旦發(fā)現故障,必須迅速定位故障點,對故障進行分類并及時處理。通常,儲能電站BMS將電池故障分為三級:一級故障BMS產生輕度告警;二級故障BMS產生中度告警并通知PCS待機;三級故障BMS產生重度告警,通知PCS停機,并切斷直流側開關。圖3是BMS與PCS的聯動邏輯流程圖。

圖3 BMS與PCS聯動流程圖

2.2 BMS與溫控系統(tǒng)的聯動策略

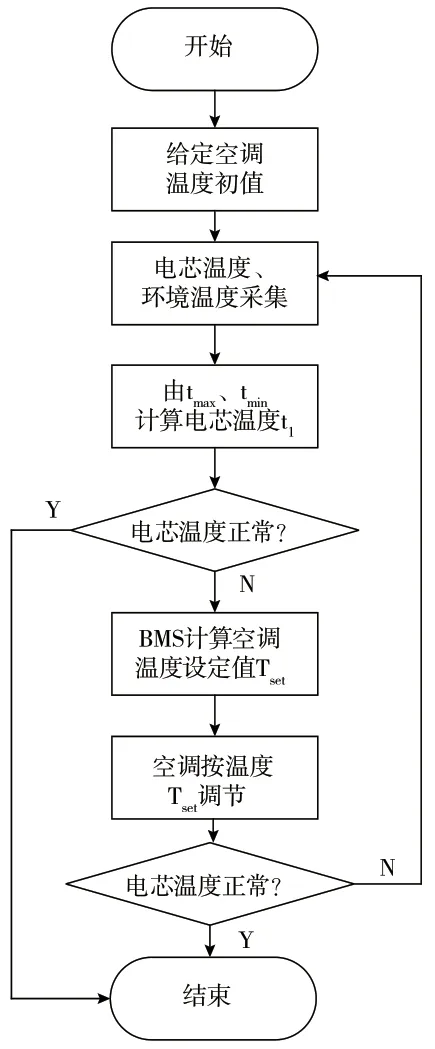

溫控系統(tǒng)包括空調和電池箱風扇等。BMS實時檢測電芯溫度,當檢測到電芯溫度高于設定值時,啟動該電芯所在電池箱的風扇,直到電芯溫度回到正常值后關閉風扇。該儲能站未在電池箱安裝加熱器,如果安裝了加熱器,則當檢測到電芯溫度低于設定值時,啟動該電芯所在電池箱的加熱器,直到電芯溫度回到正常值后關閉加熱器。BMS與空調聯動,需要同時考慮電芯溫度和環(huán)境溫度。電芯溫度由BMS直接采集,環(huán)境溫度可由空調采集并送給BMS或者由BMS直接采集。BMS結合電芯溫度和環(huán)境溫度,對空調進行定溫控制。假設電芯溫度為t1,環(huán)境溫度為t2,空調溫度設定值為Tset,則Tset可由式(1)和式(2)得出:

式中,f1為電池箱內電芯溫度場分布函數,tmax為最大電芯溫度,tmin為最小電芯溫度,f2為電池艙內電芯溫度與環(huán)境溫度的場分布函數。

圖4給出了BMS與空調聯動邏輯流程圖。

圖4 BMS與空調聯動流程圖

2.3 BMS與消防系統(tǒng)的聯動策略

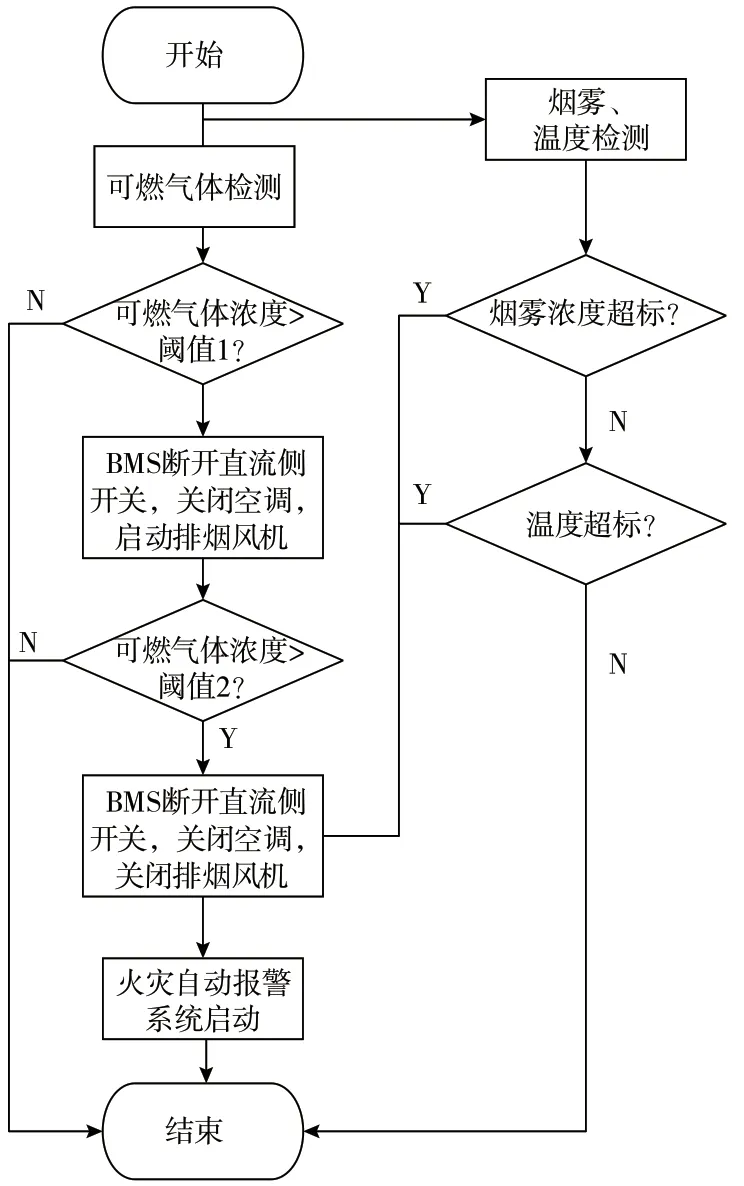

以上主要是“防”的環(huán)節(jié),而“消”的環(huán)節(jié)主要涉及BMS與可燃氣體探測器、火災智能預警系統(tǒng)和火災自動報警系統(tǒng)的聯動控制。當可燃氣體探測器檢測到電池艙內可燃氣體濃度達到閾值1時,可燃氣體探測器通過火災智能預警系統(tǒng)發(fā)送信號1至BMS(以下可燃氣體探測器到BMS的火災信號均經由火災智能預警系統(tǒng)轉發(fā),不再贅述),由BMS斷開直流側開關動作,切斷電池充放電回路,關閉空調、啟動排煙風機。當可燃氣體探測器檢測到電池艙內可燃氣體濃度達到閾值2時,可燃氣體探測器發(fā)送信號2至BMS,由BMS斷開直流側開關動作,切斷電池充放電回路,關閉空調、關閉排煙風機。同時,可燃氣體探測器發(fā)送信號3至火災自動報警系統(tǒng)(經由BMS),發(fā)出報警信號,并啟動火災自動報警系統(tǒng)進行滅火。當感煙探測器、感溫探測器檢測到煙霧濃度、艙內溫度達到一定值時,則火災自動報警系統(tǒng)會發(fā)出警報,通知BMS斷開直流側開關,同時啟動滅火。具體流程如圖5所示。

3 試驗驗證

3.1 試驗平臺

為了驗證基于BMS的電池艙保護控制策略的有效性,建立了工程試驗平臺開展相關試驗研究。該試驗平臺由1個PCS艙和1個電池艙組成,每個PCS艙內有2臺PCS,每個電池艙內有2個電池堆,每個電池堆由4簇電池構成,每簇電池由222節(jié)單體電池串聯構成,每個單體電池由6節(jié)72 Ah磷酸鐵鋰電池并聯而成,單體電池的放電截止電壓為2.5 V,充電截止電壓為3.65 V。每個電池堆配置1套BMS。

3.2 試驗方法

為探究所提控制策略對電池系統(tǒng)溫度一致性的影響,針對BMS與溫控系統(tǒng)聯動控制(以下簡稱聯動控制)及BMS與溫控系統(tǒng)孤立運行(以下簡稱孤立運行)兩種運行條件設計4組試驗。

圖5 BMS與消防系統(tǒng)聯動流程圖

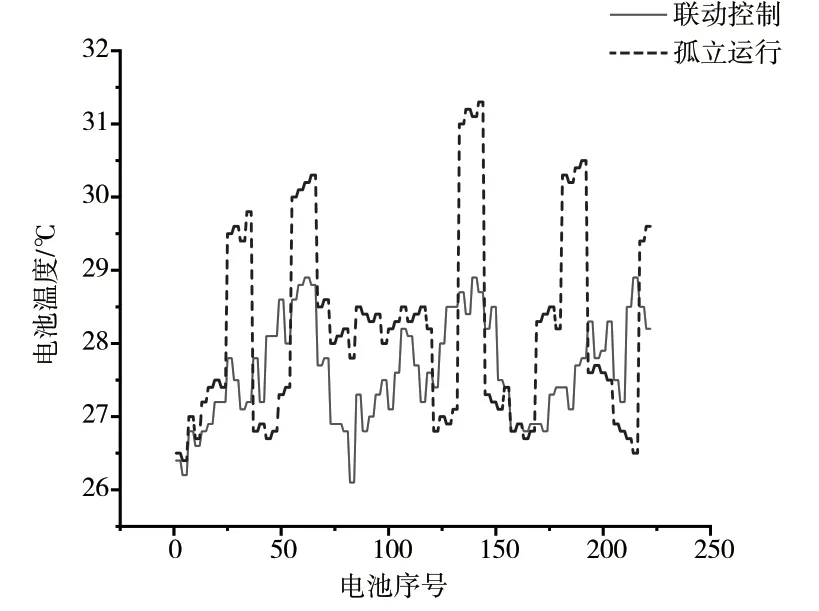

A組:室外溫度25 ℃,對同一簇鋰離子電池,分別在聯動控制和孤立運行條件下用相同功率充至50%SOC,記錄該簇所有單體電池的溫度。

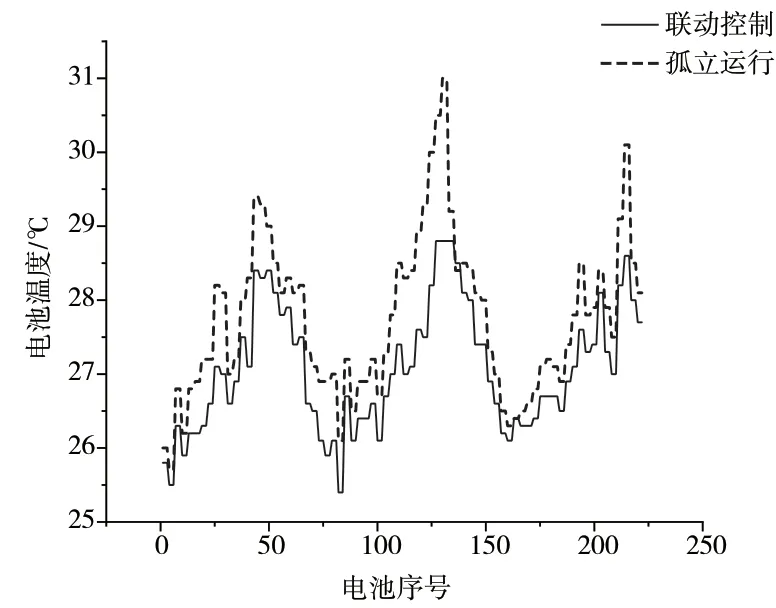

B組:室外溫度25 ℃,對同一簇鋰離子電池,分別在聯動控制和孤立運行條件下用相同功率充至80%SOC,記錄該簇所有單體電池的溫度。

C組:室外溫度30 ℃,對同一簇鋰離子電池,分別在聯動控制和孤立運行條件下用相同功率充至50%SOC,記錄該簇所有單體電池的溫度。

D組:室外溫度30 ℃,對同一簇鋰離子電池,分別在聯動控制和孤立運行條件下用相同功率充至80%SOC,記錄該簇所有單體電池的溫度。

電池艙運行數據由BMS記錄并存儲,同時觀察在應用該聯動控制策略的條件下該電池艙的整體運行情況。

3.3 試驗結果與分析

通常用標準差判斷一組數據的離散程度。這里用一組電池溫度的標準差判斷該組電池的溫度不一致程度。具體地,可通過式(3)計算A、B、C、D共4組試驗數據的標準差:

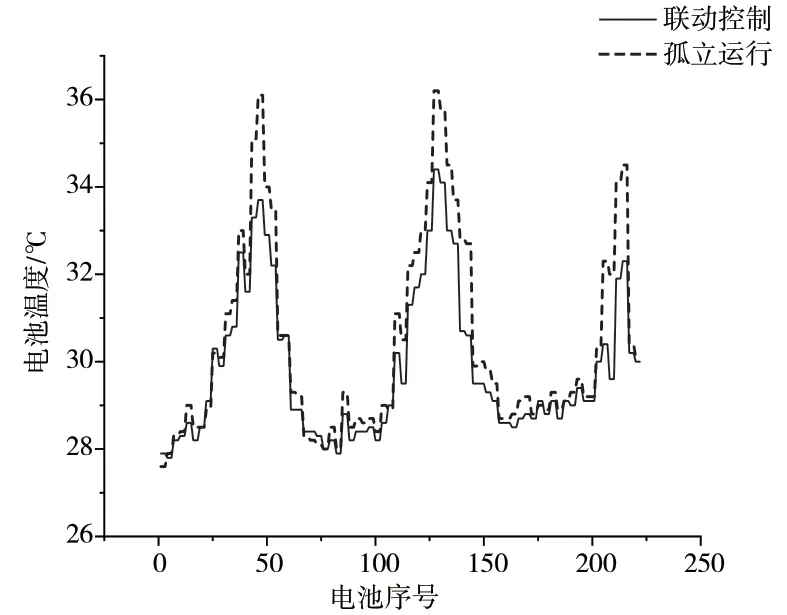

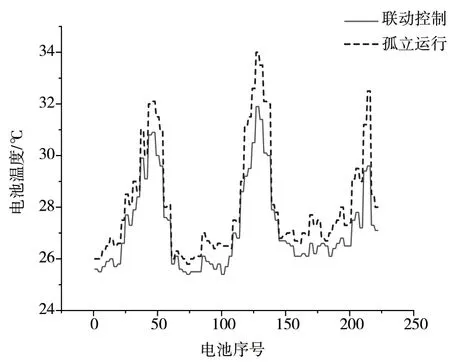

式中:σ為電池溫度的標準差,ti為電池單體溫度,tave為電池平均溫度。由式(3)計算A組試驗聯動控制的電池溫度標準差σ1為0.71,孤立運行的電池溫度標準差σ2為1.33,電池溫度曲線如圖6所示;B組試驗聯動控制的電池溫度標準差σ1為0.84,孤立運行的電池溫度標準差σ2為1.13,電池溫度曲線如圖7所示;C組試驗聯動控制的電池溫度標準差σ1為1.69,孤立運行的電池溫度標準差σ2為2.25,電池溫度曲線如圖8所示;D組試驗聯動控制的電池溫度標準差σ1為1.67,孤立運行的電池溫度標準差σ2為2.11,電池溫度曲線如圖9所示。

圖6 A組電池溫度曲線

圖7 B組電池溫度曲線

圖8 C組電池溫度曲線

圖9 D組電池溫度曲線

由試驗結果可見,BMS與溫控系統(tǒng)聯動控制可以有效降低電池系統(tǒng)溫度不一致程度,提高電池系統(tǒng)的運行安全。同時,通過長期觀察該電池艙運行情況發(fā)現,所提的BMS與消防系統(tǒng)聯動控制策略可以在發(fā)生消防告警時及時隔離電池系統(tǒng)和儲能變流器,有效保障電池艙的運行安全。BMS與PCS的聯動控制策略避免了儲能艙運行期間直流斷路器、接觸器等頻繁跳開的情況,電池艙運行期間基本無需人工干預,儲能站的智能運維水平顯著提高。

4 結 論

本文介紹了電池儲能電站BMS的基本架構和功能。由于BMS在保障儲能電站安全運行中發(fā)揮著關鍵核心作用,本文著重對儲能電站中BMS的保護策略進行了研究,提出了一種基于BMS的電池艙保護控制策略。該策略側重于BMS與PCS、溫控系統(tǒng)、消防系統(tǒng)等的聯動控制。通過工程實踐驗證了該策略能夠有效降低電池系統(tǒng)溫度不一致程度,能夠顯著提高電池艙的安全性和可靠性,提高了儲能站的運維水平。本文的研究成果對儲能電站的安防建設和運行方案制定具有一定的參考意義。