自動編程加工技術在模具零件上的應用

■ 四川機電職業技術學院 (四川攀枝花 617000) 曹金龍 陳佳欣

■ 四川鴻艦重型機械制造有限責任公司 (四川攀枝花 617000) 鐘永興

曲面銑削是一種刀具沿曲面外形運動的加工類型,加工時機床沿X軸、Y軸、Z軸聯動。曲面銑削刀具在加工過程中下插和上升時也要切削,因此,曲面銑削刀具主要為球頭刀。本文利用自動編程功能對Z軸方向的曲面加工技術進行研究。

1. 圓弧曲面零件綜合分析

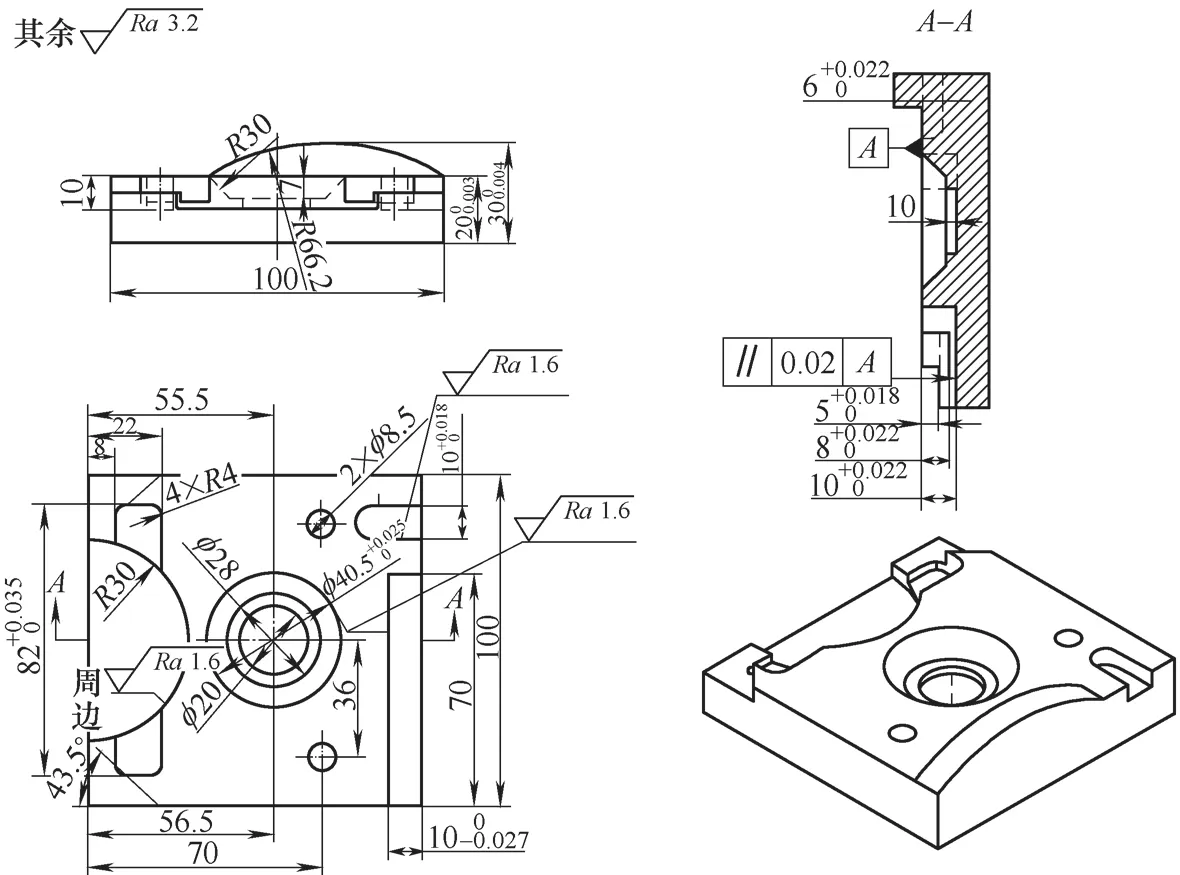

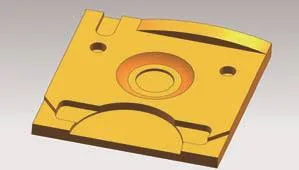

工件如圖1所示,毛坯外形尺寸為160mm×120mm×40mm,材料為45調質鋼,除上表面外,其他表面均已加工至符合技術要求,根據圖樣制定出正確的工藝方案(定位夾緊,選擇刀具、切削參數和工藝路線)。本例采用FANUC 0iM三軸數控系統的銑床進行UG加工技術的研究。

(1)工藝分析 如圖1所示,工件的毛坯形狀規則,可直接選用機械或液壓平口鉗裝夾工件。工件的復雜程度一般,但對被加工部分的尺寸、幾何公差及表面粗糙度等要求較高,包含的加工要素分別有平面、圓弧輪廓表面、內外輪廓、凹槽、螺紋孔和球面(屬于曲面),且大部分尺寸均達到IT7~IT8級精度。

工件的基本面A非常重要,它的精度關系到諸多要素的加工精度,編程時以工件上表面(基準面A)為刀具長度補償后的Z向坐標零點,工件上表面中間φ38mm孔的中心位置為XOY零點。

加工要保證工件X、Y軸零點找正,平口鉗一定要夾緊工件,刀具長度補償利用Z軸定位器設定,利用粗加工余量來確定精加工,利用UG型腔銑編程,加工工序安排如下:

圖1 模具零件

1)銑削輪廓,保證側壁余量至少0.2mm,選用φ90mm可轉位銑刀(5個刀片)。

2)粗加工輪廓,保證側壁余量至少0.2mm,選用φ12mm三刃立銑刀。

3)精加工輪廓和平面,選用φ12mm三刃立銑刀。

4)鉆中間位置孔,選用φ8.5mm直柄麻花鉆。

5)擴中間位置孔,選用φ12mm三刃立銑刀。

6)精加工寬圓弧凹槽,選用φ6mm球頭銑刀。

7)精加工R85mm圓弧凸臺表面,選用φ6mm球頭銑刀。

8)螺紋底孔加工,選用φ8.5mm鉆頭。

9)M10攻螺紋,選用M10機用絲錐。

(2)刀具選擇 加工過程中采用的刀具有φ90mm可轉位銑刀(硬質合金刀片)、φ12mm四刃立銑刀(主要用于精加工,硬質合金)、φ8.5mm麻花鉆(高速鋼)、M10機用絲錐以及φ6mm球頭銑刀。

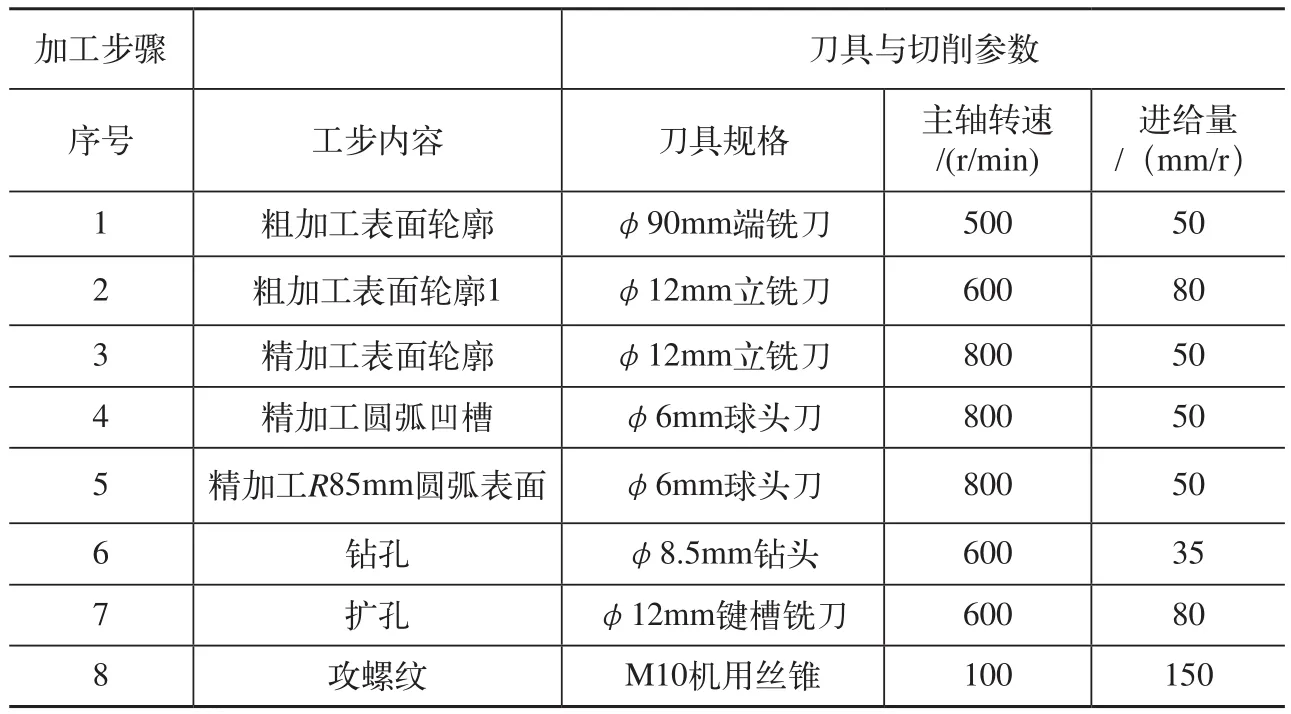

(3)編制加工工藝 加工工步、加工內容、刀具規格及切削參數見表1。

2. 圓弧曲面零件UG加工技術

UG加工一般包括:加工環境設置,菜單與工具條的定義,加工坐標系的設置,創建加工幾何體、刀具、加工方法以及生成刀軌并利用刀軌完成加工。UG加工的操作包含生成單個刀軌所使用的全部信息,包括刀軌名稱、幾何數據、刀具參數、切削參數、顯示參數、機床坐標系和后處理命令等信息。

表1 加工工藝卡

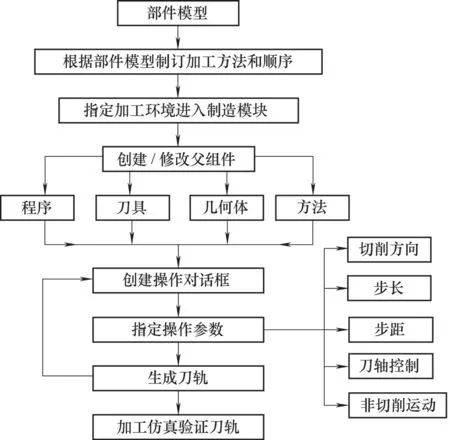

(1)UG自動編程加工技術流程 UG自動編程加工的工作流程較為規范,流程如圖2所示。

(2)基于UG的圓弧曲面零件草圖繪制及建模處理 進入草圖環境后,屏幕底部會出現繪制草圖時所需要的【直接草圖】工具條。工具條中的按鈕根據其功能可分為三大部分:“繪制”、“約束”和“編輯”。選擇XY平面為草圖平面進入草圖環境。

草圖平面是特征截面或軌跡的繪制平面。選擇的草圖平面可以是XY平面、YZ平面和XZ平面中的一個,也可以是模型的某個表面。

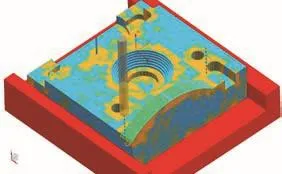

UG的三維建模是利用草圖繪制完成之后的拉伸、旋轉和掃掠等指令來完成的,加以布爾運算,即求和、求差和求交命令。經草圖繪制后的三維造型結果如圖3所示。

圖2 UG自動編程加工流程

圖3 三維建模結果

(3)加工處理

1)毛坯設置 在UG加工設置中的“幾何體”選項里設置好需要加工的毛坯模型,即在進入加工環境后,首先要確定零件的毛坯,在分析確認零件的精度前提下,留足加工余量,以確定工件的毛坯尺寸,如圖4所示。

圖4 毛坯設置

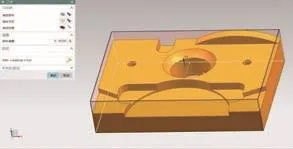

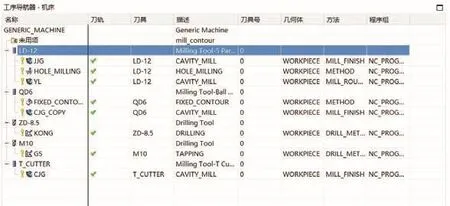

2)刀具參數設置 應用刀具組可從模板創建刀具,若從庫調用刀具,應根據加工對象的精度、結構和加工效率來確定。該圓弧曲面零件的刀具參數設置如圖5所示。典型加工結構圓弧凹槽曲面加工時采用的具體刀具形狀及參數如圖6所示。

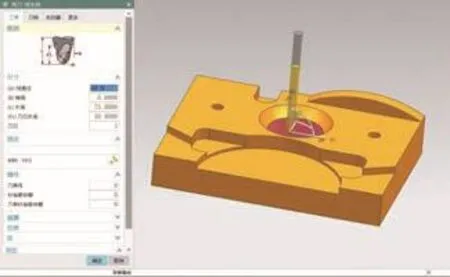

3)刀具軌跡優化與校驗 使用編輯顯示命令可以指定刀具、刀具夾持器和刀具軌跡。使用刀軌設置選項可以指定控制刀軌的參數,包括切削模式、切削層、切削參數、非切削移動、進給率和速度。圓弧曲面的粗加工刀具軌跡優化如圖7所示。凸圓弧曲面零件走刀路線如圖8所示。

(4)后置處理 設置和選用可供機床直接使用的數控系統接口技術,選擇已經編輯設置好的MILL-3-AXIS系統后處理文件,指定存放位置,確認輸出,完成NC程序的生成。如圖9所示為加工使用的數控銑床接口系統。

圖5 刀具參數設置

圖6 球頭銑刀參數設置

圖7 凹圓弧曲面的粗加工刀具路線

圖8 凸圓弧曲面刀軌路線

圖9 后處理接口選擇

圖10 后處理程序存儲

與機床設置匹配的后處理器生成與實際機床相適宜的數控程序后,經必要的修改,存儲在專用存儲卡上,如圖10所示。再轉存至數控機床,調用至機床面板,如圖11所示。

圖11 機床調用存儲程序

(5)數控加工程序 研究對象加工部位有平面、常規凹槽、圓弧凹槽、圓弧凸臺和孔,涉及的刀具直徑有大有小。因此,要完成整個零件加工達圖樣要求,數控加工程序較多,如果純粹是人工編程,則不利于制造效率和加工精度的提高。由于該零件自動編程生成代碼較多,這里選取圓弧槽加工部分程序進行展示。

O01

N0010 G40 G17 G90 G54

N0020 G00 Z100.0

N0030 G00 X100 Y100

N0040 G00 G90 X-12.3329 Y-3.0009 S1300 M03

N0050 G43 Z10. H00

N0060 Z-6.8

N0070 G01 Z-8.3794 F70. M08

N0080 X-12.3288 Y-2.8979 Z-9.1557

N0090 X-12.317 Y-2.5977 Z-9.879

N0100 X-12.2983 Y-2.1206 Z-10.4998

N0110 X-12.2739 Y-1.4993 Z-10.9759

N0120 X-12.2455 Y-.776 Z-11.2748

N0130 X-12.215 Y0.0 Z-11.3762

N0140 X-12.1604 Y1.3899 Z-11.3747

N0150 X-11.9969 Y2.7713 Z-11.3758

N0160 X-11.7255 Y4.1356 Z-11.3679

N0170 X-11.3479 Y5.4744 Z-11.3711

N0180 X-10.8665 Y6.7794 Z-11.3761

N0190 X-10.2841 Y8.0427 Z-11.3617

N0200 X-9.6044 Y9.2563 Z-11.3716

N0210 X-8.8316 Y10.4129 Z-11.3707

N0220 X-7.9705 Y11.5053 Z-11.3613

N0230 X-7.0262 Y12.5267 Z-11.3762

N0240 X-6.0048 Y13.471 Z-11.3696

N0250 X-4.9124 Y14.3321 Z-11.365

N0260 X-3.7558 Y15.1049 Z-11.3629

N0270 X-2.5422 Y15.7846 Z-11.3725

N0280 X-1.2789 Y16.367 Z-11.3727

N0290 X.0261 Y16.8484 Z-11.3757

N0300 X1.3649 Y17.226 Z-11.3765

N0310 X2.7292 Y17.4974 Z-11.3708

N0320 X4.1106 Y17.6609 Z-11.3727

N0330 X5.5005 Y17.7155 Z-11.3759

N0340 X6.8905 Y17.6609 Z-11.3659

N0350 X8.2718 Y17.4974 Z-11.3725

N0360 X9.6361 Y17.226 Z-11.3699

N0370 X10.9749 Y16.8484 Z-11.359

N0380 X12.2799 Y16.367 Z-11.3763

N0390 X13.5432 Y15.7846 Z-11.368

N0400 X14.7568 Y15.1049 Z-11.3621

N0410 X15.9134 Y14.3321 Z-11.3742

N0420 X17.0058 Y13.471 Z-11.370

(6)零件加工 在UG自動化編程平臺生成的數控加工程序,經首件試切完成部分參數的微調及加工質量的確認,達圖樣要求之后,即可批量生產。研究對象在VDL-800型數控機床上的銑削過程如圖12所示,整個零件加工結果如圖13所示。

3. 結語

圖12 VDL-800型數控機床銑削過程

圖13 模具零件加工結果

通過對圓弧曲面零件UG加工技術的研究,避免了手工編程采用較為復雜的宏程序,化繁為簡。利用UG加工技術主要做好加工部件、毛坯及相關切削參數的設置,優化走刀路線,避免刀具的干涉與碰撞,最終利用后處理器生成可供機床使用的數控加工程序。實例應用證明了方法的正確性和有效性,自動化編程技術的研究成果可以廣泛地應用于礦山機械零件數控加工領域,為多品種、小批量的模具零件數控編程工作提供了高質高效的解決方案,提高了制造柔性化水平,具有良好的經濟效益。