一種電磁感應燒結UO2的發熱體設計及優化

劉 辰,金恩澤,徐樂昌

(1.核工業北京化工冶金研究院,北京 100049;2.國防科技工業核材料技術創新中心,北京 102413;3.航天材料及工藝研究所,北京 100076)

燃料芯塊是核反應堆燃料元件的關鍵組成部分,是整個核電站的基礎和核心,其性能的優劣本質上影響著核電站的安全性、可靠性和經濟性。UO2是目前通用的大型商業水堆燃料芯塊材料[1]。這種燃料顯示了很多獨特的優良品質:UO2燃料的優點是熔點高,可達3 120 K,這在理論上擴大了反應堆可選用的工作溫度;在2 670 K以下無相變,各向同性,沒有金屬鈾各向異性帶來的缺陷;中子經濟性好,作為非裂變的組合元素O的熱中子俘獲截面極低(<0.000 2 b);輻照穩定性高,在長期輻照下不發生各向異性變形;對水冷卻劑的抗腐蝕性能好且與Zr合金包殼材料有很好的相容性等優點[2,3]。

燒結成型是UO2燃料芯塊制造過程中最重要的步驟。特別是隨著反應堆功率的增加和對反應堆安全性能以及經濟性的要求的提高,對燃料芯塊密度(提高芯塊的密度有利于提高堆中子經濟性和效率),孔隙率,尺寸以及形狀的精度要求都非常高。燒結工藝如果不適當,不僅會使燃料芯塊的性能達不到預期效果,反而會導致其性能下降,帶來事故隱患。電阻燒結是目前制備UO2燃料芯塊的標準燒結工藝。UO2燃料芯塊需要在1 500 ℃以上的高溫燒結3~6 h才能達到技術標準[4]。這種方法耗能耗時,成本高效率低,且顯示了和眾多先進復合燃料不相容的缺陷等[5]。

電磁感應加熱是一種效率高,能耗低的加熱方法。電磁感應加熱是利用感應線圈中的高頻交變電磁場在被加熱物體中產生渦流發熱來達到加熱目的[6]。電磁感應加熱具有許多優點,包括加熱速度快,能耗低,易于實現自動化以及生產效率高等優點。目前,高頻感應加熱技術在熔煉、熱處理、粉末冶金領域都有廣泛的應用,對于熱導率低、燒結溫度高的陶瓷材料,如UO2,電磁感應加熱不僅可以縮短燒結時間,也可以提高燒結的均勻性。

UO2的電阻率很高,室溫下約為105Ωm,因此無法直接通過電磁感應進行加熱[7]。但是UO2的電阻率隨著溫度的提高而降低,特別是當溫度超過1 500 ℃時,電阻率降至約0.2 Ωm[8]。國際上目前已經實現了UO2的高頻電磁感應熔化[9,10]。但是在UO2的高頻電磁感應融化過程中,需要加入高導電性材料的碎片(如Zr、石墨等)作為起始加熱源。在高頻電磁感應開始后,高導電性材料碎片首先被感應加熱至高溫,然后通過熱量傳導使其附近的UO2溫度升高至1 500 ℃以上,進而使其達到感應加熱的條件。然而,UO2芯塊的技術標準中對添加物的種類和數量都是嚴格控制的,無法通過加入大量高導電性材料碎片實現高頻電磁感應燒結。這也是為什么長期以來鮮有文獻報道UO2的電磁感應燒結工作的原因。

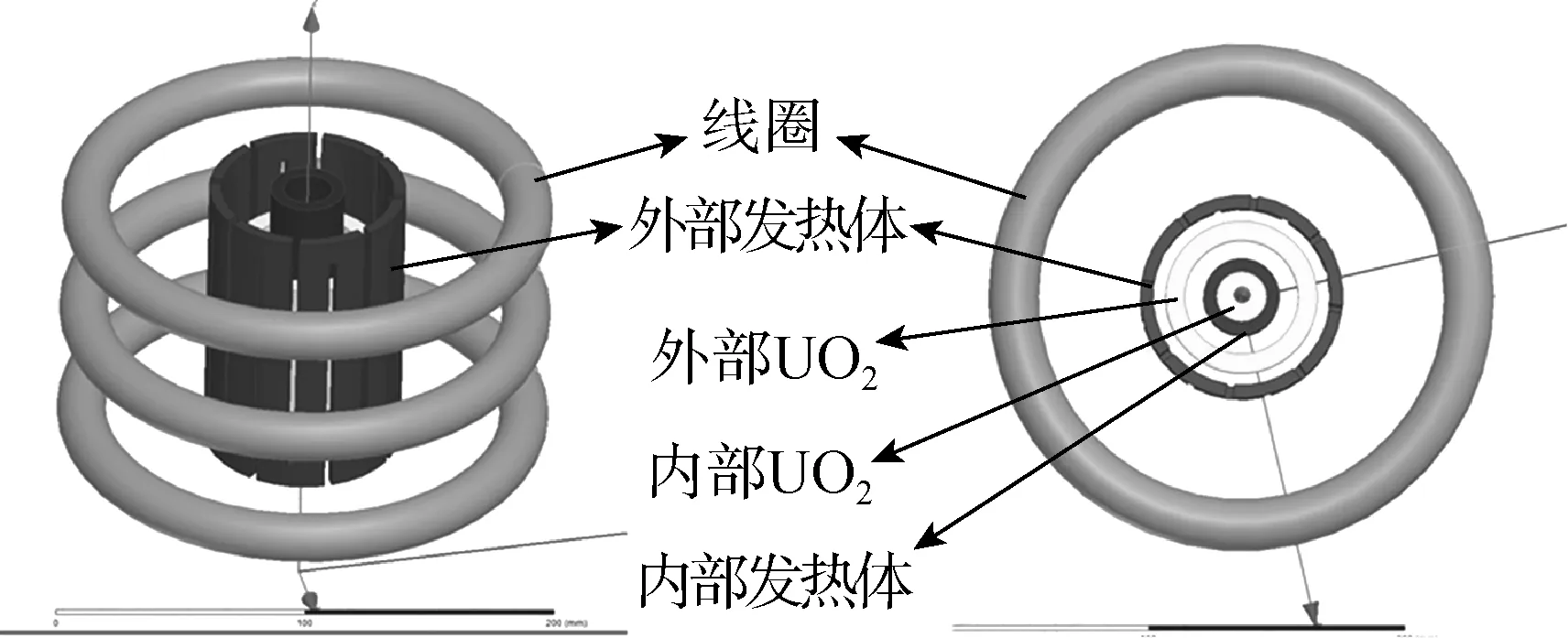

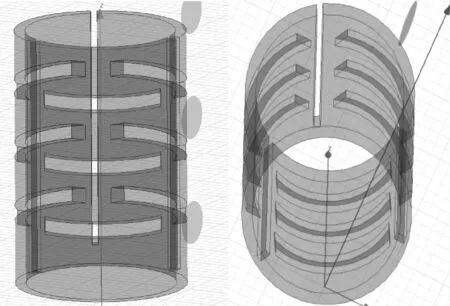

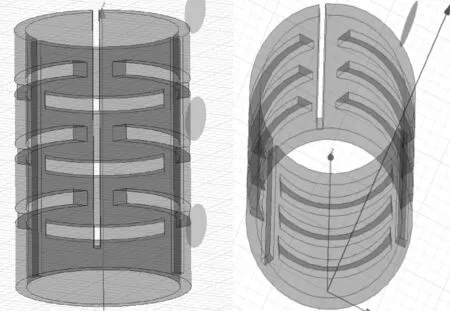

本文提出一種可以直接利用電磁感應燒結UO2的方法。電磁感應發熱體幾何形狀如圖1所示;最外部是開縫的石墨發熱體,內部是封閉的環狀石墨發熱體。石墨發熱體之間由UO2材料填充。該發熱體可以利用石墨作為外部輔助加熱體在感應初期給UO2加熱,當UO2溫度超過1 500 ℃后,UO2將可以自發感應發熱,這將大大提高UO2燒結的效率和均勻性。

圖1 UO2電磁感應燒結發熱體示意圖Fig.1 Schematic diagram of the UO2 electromagnetic induction heating unit

1 計算仿真過程

本文使用ANSYS有限元軟件進行電磁場感應計算。ANSYS有限元軟件是一款通用的商業軟件,可以進行結構、流體、電場、磁場、聲場分析等領域的模擬計算。ANSYS有限元軟件以Maxwell方程組為基礎進行電磁場分析,可計算磁場強度、磁通量密度、磁力矩、磁力、渦流、電感、能耗等物理量。

Maxwell方程組形式如下:

(1)

(2)

(3)

?SBdS=0

(4)

式中:J——傳導電流密度矢量,A/m2;

?D/?t——位移電流密度;

D——電通密度;

E——電場強度,V/m;

B——磁感應強度,T;

ρ——電荷體密度,C/m3;

v——閉合曲面S所謂成的體積區域。

在計算電磁時經常使用的是麥克斯韋方程的微分形式,其微分式為:

(5)

(6)

·D=ρ

(7)

·B=0

(8)

ANSYS在進行電磁場數值計算時使用分離變量法對電磁場問題進行求解。通過罰函數將電場和磁場獨立分開形成電場和磁場的微分方程。其中矢量磁勢A定義為:

B=×A

(9)

標量電勢φ定義為:

E=-φ

(10)

按公式(9)、公式(10)對矢量磁勢和標量電勢進行定義可以滿足Maxwell方程中的定律的使用。方程經過推導可以得到磁場的偏微分方程(11)和電場的偏微分方程(12)。

(11)

(12)

式中:μ和ε——介質的磁導率和介電常數;

(13)

利用磁場的偏微分方程(11)和電場的偏微分方程(12)對磁勢和電勢的分布進行求解,再將計算結果轉化為分析問題所求解的物理量,如磁感應強度、電磁力等。

利用有限元計算模擬電磁感應加熱過程計算精度高,離散小,已成為國內外工業生產領域遍使用的研究方法。羅文忠等人利用有限元研究了電磁感應加熱條件下高純鉬和高純石墨混合發熱體材料的磁場分布情況[11]。Nikanorov等人通過有限元方法研究了鋼帶鑄造生產線上電磁感應設備的加熱效果,并優化了感應線圈的結構參數,最終實現了降本增效[12]。Sun等人利用ANSYS有限元軟件模擬了壓力容器感應加熱過程,分析了壓力容器感應加熱溫度場分布情況并對感應加熱效率進行了優化設計[13]。Fu等人利用試驗和有限元相結合的方法研究了齒輪滾軋過程中局部電磁感應加熱技術,并通過對感應參數優化降低了加熱過程中齒輪中產生的缺陷[14]。

本文使用的電磁感應發熱體計算模型如圖1所示。其中外部石墨發熱體外徑8 cm,內徑7.5 cm。內部發熱體外徑3 cm,內徑2.5 cm。發熱體高12 cm,氧化鈾高6 cm。電源頻率50 kHz,電流強度400A。本文將對常見的石墨發熱體開縫模式進行優化計算。縱向開縫和橫向開縫只需使用三軸加工機床即可完成,是石墨加工中成本較低的一種方式,適用于大規模工程化批量生產。因此本文將主要研究橫向和縱向開縫模式對電磁感應發熱效率的影響。

2 結果與討論

2.1 開縫寬度影響

2.1.1 縱向開縫

外部發熱體開16條縫,縫寬分別取1.5 mm、3 mm和4.5 mm。電源頻率50 kHz,電流強度400 A。各部件在電磁場感應下發熱功率隨縫寬的變化如圖2所示。縫寬對外部發熱體的發熱功率影響比對內部發熱體的影響更大,外部加熱體的發熱功率隨著縫寬的增加而下降。這是因為發熱體橫截面上感應渦流的發熱面積減小所致。雖然更多的磁感線可以通過縫隙進入內部,但開縫寬度對內部發熱體的發熱功率影響甚微。UO2在1500 ℃下可以感應發熱,外部UO2發熱功率可達到50W左右。隨著開縫寬度的增加,外部UO2的發熱功率略有提高,但效果并不明顯。內部UO2發熱功率幾乎不受開縫寬度的影響。

圖2 縱向開縫條件下感應發熱功率隨縫寬變化Fig.2 Variation of heating unit power of the units with vertical gaps as a function of gap width

2.1.2 橫向開縫

外部發熱體開5條縫,縫寬分別取1.5 mm、3 mm、4.5 mm、6 mm和7.5 mm。電源頻率50 kHz,電流強度400 A。各部件在電磁場感應下發熱功率隨縫寬的變化如圖3所示。首先,橫向開縫與縱向開縫最大的區別是橫向開縫時外部發熱體的發熱量最高,發熱量可達到30 kW以上。當開縫寬度增大時,外部發熱體的發熱功率增大,當達到4.5 mm時發熱功率達到最大,然后外部發熱體功率隨著縫寬的增大而降低。這主要是因為當縫寬略微變大時,外部發熱體的電阻增加,導致發熱功率有所提高;當縫寬超過一定程度時,由于更多的磁感線穿過外部發熱體作用到內部,導致外部發熱體發熱功率下降。內部發熱體和外部UO2的發熱功率隨著縫寬的提高而提高,這是由于更多的磁感線通過外部發熱體導致的。

圖3 橫向開縫條件下感應發熱功率隨縫寬變化Fig.3 Variation of heating unit power of the units with horizontal gaps as a function of gap width

2.2 開縫個數的影響

2.2.1 縱向開縫

縫寬取3 mm,開縫個數分別取0個、2個、4個、8個和16個。各部件在電磁場感應下發熱功率隨開縫個數的變化如圖4所示。如圖可見,從不開縫到開縫過程中,外部發熱體的發熱功率下降非常劇烈。這主要是因為發熱體感應發熱的原因是在發熱體橫截面上形成了環狀的感應渦流。如果發熱體開縫則相當于切斷了感應渦流,導致感應發熱功率急劇下降。與外部發熱體相反的是,內部發熱體的發熱功率隨著開縫個數的增加而提高,這也是由于有更多的磁感線穿過外部發熱體作用在內部的原因。

圖4 縱向開縫條件下發熱功率隨開縫個數變化Fig.4 Variation of heating power of the units with vertical gaps as a function of gap number

相比于不開縫的外部發熱體,外部UO2在1 500 ℃下的感應發熱功率在開縫發熱體的情況下會顯著提高,且隨著開縫個數的提高略有增加。

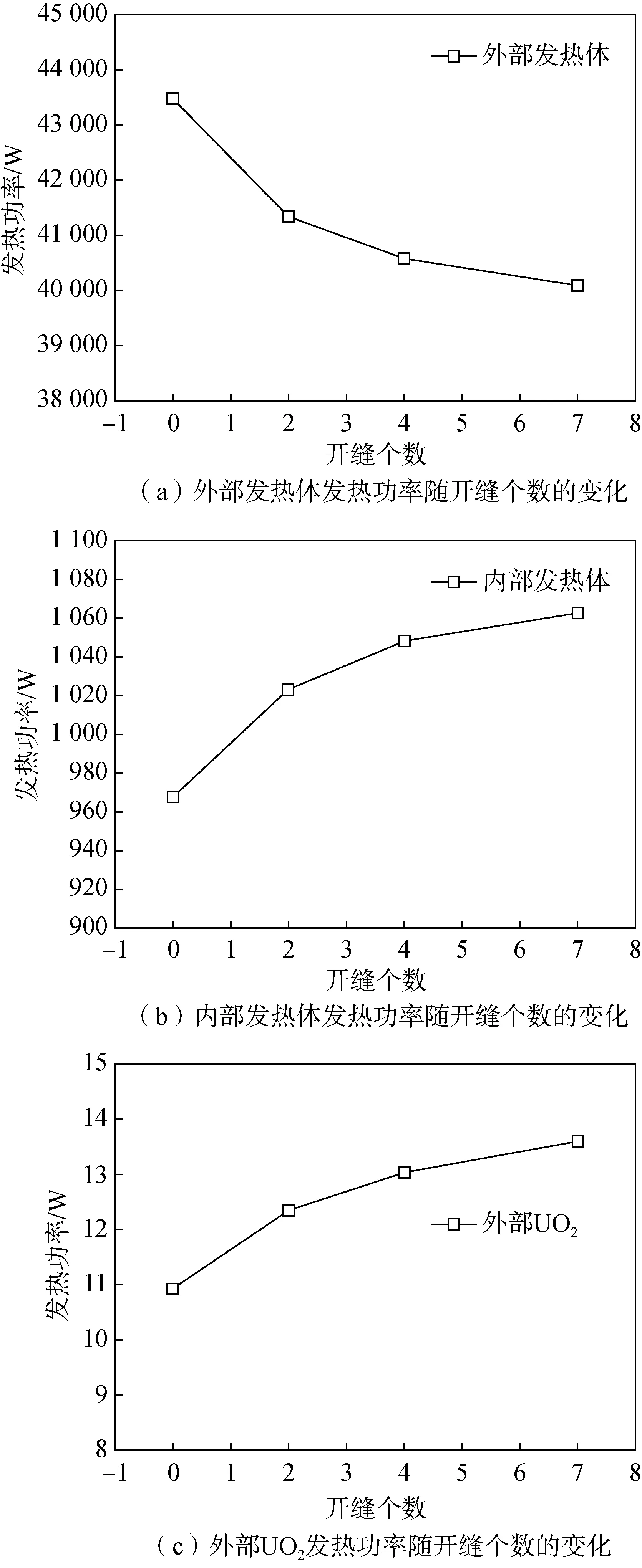

2.2.2 橫向開縫

縫寬取3 mm,開縫個數分別取0個、2個、4個和7個。各部件在電磁場感應下發熱功率隨開縫個數的變化如圖5所示。如圖可見,隨著橫向開縫個數增加,外部發熱體功率逐漸下降,而內部發熱體和外部UO2發熱功率逐漸上升。這個趨勢與縱向開縫的情況相似。

圖5 橫向開縫條件下發熱功率隨開縫個數變化Fig.5 Variation of heating power of the units with horizontal gaps as a function of gap number

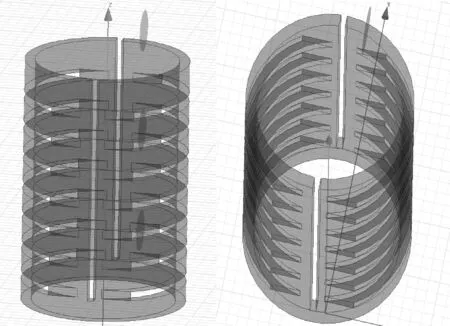

2.3 開縫模式研究

上述結果表明,縱向開縫有利于內部發熱體發熱,橫向開縫有利于外部發熱體發熱。因此,如果將兩種開縫結合起來會具有更好的發熱效果。

混合開縫1:縱向開2條縫,橫向在兩側開7條縫。縱向縫寬3 mm,橫向縫寬4.5 mm。如圖6所示。

圖6 混合開縫1:縱向開2條縫,橫向開7條縫Fig.6 Mixed model I:2 vertical gaps and 7 horizontal gaps

混合開縫2:縱向開3條縫,橫向在兩側開3條縫。縱向縫寬3 mm,橫向縫寬4.5 mm。如圖7所示。

圖7 混合開縫2:縱向開3條縫,橫向開3條縫Fig.7 Mixed modelⅡ:3 vertical gaps and 3 horizontal gaps

混合開縫3:縱向開4條縫,橫向在兩側開7條縫。縱向縫寬3 mm,橫向縫寬4.5 mm。如圖8所示。

圖8 混合開縫3:縱向開4條縫,橫向開7條縫Fig.8 Mixed modelⅢ:4 vertical gaps and 7 horizontal gaps

不同開縫方式對發熱部件發熱功率如圖9所示。結果表明,純縱向開縫外部發熱體和內部發熱體發熱量相近,但發熱效率不高(三部分發熱主要部件的發熱總量不高);純橫向開縫則絕大多數熱量都集中在外部發熱體上。混合開縫具備了兩種開縫方式的特點,特別是對于混合開縫2(縱向開縫3條,橫向開縫3條),可以在保證內外兩側發熱體發熱功率接近的情況下保持較高的發熱效率,可以高效快速地實現UO2燒結成型。我們下面將對這一種開縫模式做進一步研究。

圖9 不同開縫模式對發熱部件發熱功率的影響Fig.9 Influence of structures on the power of outside heating unit

2.4 開縫位置對混合開縫2的影響

由于感應電磁場在沿發熱體軸向方向的強度不同,所以橫向開縫時,相同開縫面積下開縫位置的不同會引起發熱效率的不同。本部分工作研究了橫向開縫個數分別為1個、2個和3個條件下的發熱情況(見圖10至圖12)。這三種情況下的開縫面積是一樣的。

圖10 開一條縫:縫寬21 mmFig.10 1 gap,gap width 21 mm

圖11 開兩條縫:縫寬10.5 mmFig.11 2 gap,gap width 10.5 mm

圖12 開三條縫:縫寬7 mmFig.12 3 gap,gap width 7 mm

相同開縫面積下不同開縫個數對發熱部件發熱功率結果如圖13所示。從結果中可以觀察到如果開縫在中心位置則外部發熱體的發熱效率會降低,而內部發熱體和外部UO2的發熱效率會增加。這個結果提示我們在開縫的時候如果希望內部發熱體功率大些則把橫向縫集中在中心處;相反,如果希望外部發熱體功率大些則可以把橫向縫開的靠近兩側。

圖13 相同開縫面積下不同開縫個數對發熱部件發熱功率Fig.13 Influence of gap numbers on the heating power with the same gap area

2.5 電源頻率的影響

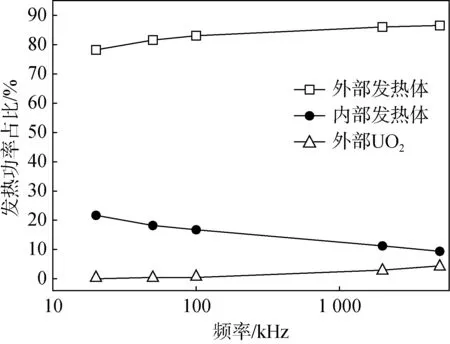

在混合開縫2的模式下,電源頻率對發熱部件發熱效率的影響曲線如圖14所示。可以發現,外部UO2的發熱占比隨著頻率的提高而顯著提高,這主要是因為UO2對于高頻電磁場的吸收能力更強。而外部發熱體隨著電磁場頻率的提高而增強,內部發熱體隨著電磁場頻率的提高而降低,這主要是因為頻率越高,在石墨上作用的穿透深度越淺,更多的能量都聚集在了外部石墨發熱體表面所致。

圖14 電源頻率對發熱部件發熱功率的影響Fig.14 Influence of frequency on the power of heating unit

3 總結

本文利用ANSYS有限元軟件研究了一種可以高效燒結UO2燃料芯塊的電磁感應發熱體。通過仿真計算研究了不同結構參數對發熱體發熱效率的影響。結果表明,縱向開縫有利于內部發熱體發熱,橫向開縫有利于外部發熱體發熱。一種發熱效率較高的外部發熱體開縫方式為縱向開3條縫,橫向在兩側開3條縫。縱向縫寬3 mm,橫向縫寬4.5 mm。在這一模式下可以通過改變橫向縫的位置和電磁場頻率調節內部發熱體和外部發熱體的發熱效果。