某高硫鋁土礦選擇性溶出氧化鋁試驗研究

劉洪波,劉安榮,彭 偉,王振杰

(貴州省冶金化工研究所,貴州 貴陽 550002)

高硫鋁土礦中硫質量分數大于0.7%,通常以黃鐵礦(FeS2)、膠黃鐵礦等形式存在,在拜耳法溶出氧化鋁過程中,會導致堿耗增加,氧化鋁溶出率降低,產品質量降低,產生的大量Na2SO4會結晶堵塞蒸發設備,所以,在拜耳法生產氧化鋁工藝中需要預先脫硫[1]。

目前,國內外對高硫鋁土礦的脫硫主要有浮選脫硫[2-3]、焙燒脫硫[4-6]和溶出脫硫[7-8]等方法。其中:浮選法存在脫硫尾礦需要大量清水處理,浪費較大等問題;焙燒法對設備要求高,條件不易控制。相比之下,溶出法操作簡單、脫硫效果好、工藝成熟,是高硫鋁土礦最有效的脫硫方法[9-11]。按貴州氧化鋁廠目前的生產規模計算,這些高硫型鋁土礦至少可供使用60年。因此,開展貴州高硫型鋁土礦用于生產氧化鋁的研究有重要意義。貴州某高硫鋁土礦因常年堆放,風化嚴重,氧化程度高,鋁土礦中氧化鋁與硫鑲嵌較為緊密,增大了脫硫難度。根據該鋁土礦特點,進行探索試驗,確定采用溶出法進行脫硫,并通過正交試驗確定脫硫最佳條件,以求為該類型鋁土礦的綜合回收提供借鑒。

1 試驗部分

1.1 礦石性質

試驗礦樣取自貴州某高硫鋁土礦礦山。礦石性質較為簡單,主要礦物為一水硬鋁石,主要雜質為石英、高嶺土和方解石,主要含硫礦物為黃鐵礦(FeS2)。主要化學成分見表1。

表1 鋁土礦礦樣的主要化學成分 %

1.2 試驗試劑

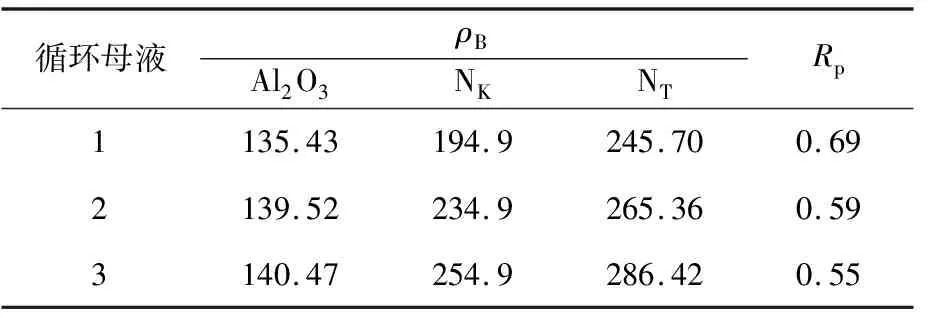

試驗用鋁酸鈉循環母液和石灰均取自貴州某氧化鋁廠,使用前進行調配。循環母液主要化學成分見表2。其中:NK代表循環母液中Na2OK,NT代表循環母液中全堿,Rp代表循環母液中氧化鋁和苛性堿的質量濃度比。

表2 循環母液的主要化學成分 g/L

由表2看出,3組循環母液中Al2O3、Na2OK、全堿質量濃度各不相同。綜合考慮,選取第3組循環母液進行試驗。

石灰中有效氧化鈣質量分數為95.48%(因石灰中有效氧化鈣含量較高,后續試驗所用石灰按氧化鈣質量分數為100%進行計算),經烘干研磨后封閉保存。

1.3 試驗原理與方法

試驗原理:在高溫和一定壓力條件下,鋁土礦中的氧化鋁和氫氧化鈉發生反應,生成可以溶解的鋁酸鈉(NaAl(OH)4),反應式為

(1)

所得鋁酸鈉溶液在冷卻裝置中加水稀釋并逐漸冷卻,鋁酸鈉水解生成氫氧化鋁,此時加入少許純氧化鋁粉末,會析出白色氫氧化鋁固體,反應式為

(2)

氫氧化鋁在1 000 ℃以上溫度下煅燒,可分解成氧化鋁,反應式為

(3)

試驗方法:將鋁土礦、石灰和循環母液按一定比例混合均勻,裝入體積250 mL鋼彈內;鋼彈密封并放入一定溫度的XGYF-6×250型反應釜中;反應一段時間后取出鋼彈,冷卻,液固分離;濾餅用清水反復洗滌后烘干、稱重,分析其中氧化鋁和硫的質量分數,并計算氧化鋁和硫的溶出率。

評價鋁土礦溶出性能的指標主要有相對溶出率(η相對)和實際溶出率(η實際)。試驗中,實際溶出率以赤泥計算,以原礦鋁硅比表示為(A/S)原礦,赤泥鋁硅比表示為(A/S)赤泥,計算公式為

理論溶出率(η理論)是指鋁土礦溶出過程中,氧化鋁沒有任何損失情況下的溶出率,計算公式為

相對溶出率根據實際溶出率與理論溶出率計算,公式為

2 試驗結果與討論

2.1 溶出溫度對Al2O3和S溶出率的影響

在苛性堿質量濃度254.9 g/L、石灰添加量8%(相對鋁土礦質量)、反應時間75 min條件下,溫度對Al2O3和S溶出率的影響試驗結果如圖1所示。

圖1 溶出溫度對Al2O3和S溶出率的影響

由圖1看出:隨溫度升高,Al2O3和S溶出率均提高;當溫度達250 ℃時,Al2O3溶出率趨于穩定,而S溶出率仍有升高趨勢。溫度升高,質量和熱量傳遞速度加快,分子運動加快,有利于加快反應速度;但升溫也會使鋁土礦中其他雜質一起溶出,導致溶出液雜質增多。綜合考慮,確定適宜溶出溫度為250 ℃,此時Al2O3相對溶出率為95.67%,S溶出率為23.68%。

2.2 苛性堿質量濃度對Al2O3和S溶出率的影響

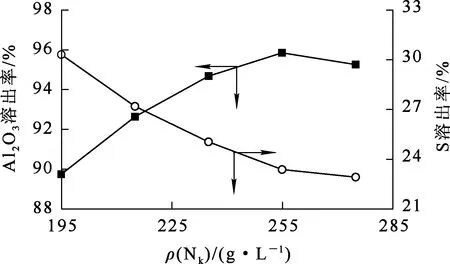

在溫度250 ℃、石灰添加量8%(相對鋁土礦質量)、反應時間75 min條件下,苛性堿質量濃度對Al2O3和S溶出率的影響試驗結果如圖2所示。

圖2 苛性堿質量濃度對Al2O3和S溶出率的影響

由圖2看出:隨苛性堿質量濃度增大,Al2O3溶出率先升高后降低,在苛性堿質量濃度為254.9 g/L時達最大;S溶出率隨苛性堿質量濃度增大持續降低。這是因為隨堿質量濃度增大,苛性堿分子數增加,可與更多的Al2O3分子反應,進而提高Al2O3溶出率;但在Al2O3溶出的同時,S也溶入母液中,S在溶液中先形成穩定的二、三價羥基硫化物,再氧化成分散的硫酸鈉等;當溶液中S濃度較高時,對Al2O3的溶出有一定抑制作用,從而降低Al2O3溶出率[11]。綜合考慮,確定苛性堿適宜質量濃度為254.9 g/L,此時,Al2O3相對溶出率為95.85%,S溶出率為23.38%。

2.3 石灰添加量對Al2O3和S溶出率的影響

圖3 石灰添加量對Al2O3和S溶出率的影響

由圖3看出:隨石灰添加量增加,Al2O3溶出率先升高后降低,S溶出率則先降低后升高。這是因為溶液中多余的石灰與氧化鋁發生反應生成水化石榴石:

水化石榴石進入赤泥,導致氧化鋁溶出率下降,造成氧化鋁損失[16]。綜合考慮,確定適宜石灰添加量為8%(相對鋁土礦質量),此時Al2O3溶出率為95.37%,S溶出率為24.37%。

2.4 溶出時間對Al2O3和S溶出率的影響

在溫度250 ℃、苛性堿質量濃度254.9 g/L、石灰添加量8%(相對鋁土礦質量)條件下,溶出時間對Al2O3和S溶出率的影響試驗結果如圖4所示。

圖4 溶出時間對Al2O3和S溶出率的影響

由圖4看出:反應30~60 min,Al2O3溶出率提高幅度較大;反應60 min后,Al2O3溶出率提高幅度較小;繼續反應,Al2O3溶出率反而降低;S溶出率隨反應進行持續提高。綜合考慮,確定適宜溶出時間為60 min,此時,Al2O3溶出率為95.86%,S溶出率為23.53%。

2.5 正交試驗

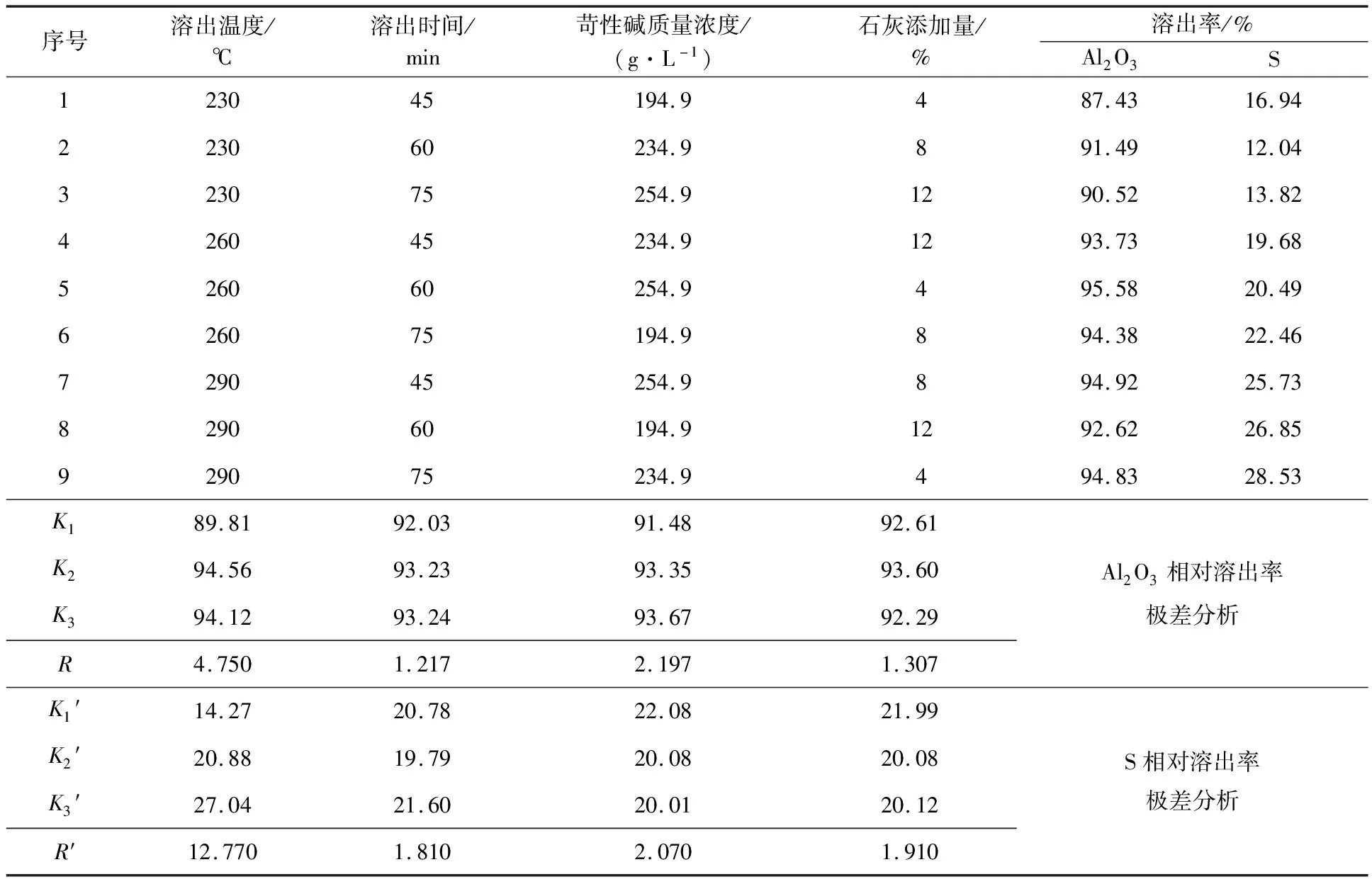

針對溶出溫度、苛性堿質量濃度、石灰添加量、溶出時間4因素進行3水平正交設計及試驗,結果見表3。可以看出:各因素對Al2O3、S溶出的影響順序均為溶出溫度>苛性堿質量濃度>石灰添加量>溶出時間;Al2O3溶出最優條件為溶出溫度260 ℃,苛性堿質量濃度254.9 g/L,石灰添加量8%(相對鋁土礦質量),溶出時間為75 min;S溶出最優條件為溶出溫度230 ℃,苛性堿質量濃度254.9 g/L,石灰添加量8%,溶出時間60 min。

表3 正交試驗因素水平及結果

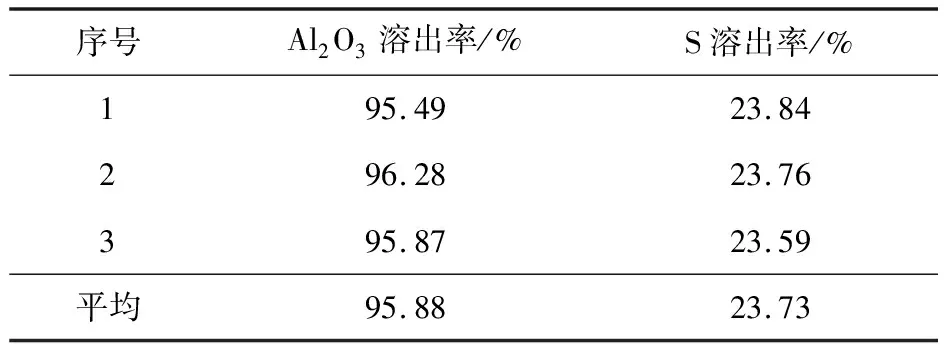

2.6 優化條件下的驗證試驗

試驗確定的最優條件為:溶出溫度250 ℃,苛性堿質量濃度254.9 g/L,石灰添加量8%(相對鋁土礦質量),溶出時間60 min。在該條件下,對貴州某高硫鋁土礦中的Al2O3和S進行溶出驗證試驗,結果見表4。可以看出:優化條件下,Al2O3相對溶出率在95%以上,硫溶出率在24%以下,溶出效果較好。

表4 貴州某鋁土礦溶出驗證試驗結果

3組驗證試驗得到的溶出殘渣(赤泥)混合均勻,分析其化學組成,結果見表5。

表5 赤泥主要化學成分 %

由表5看出:赤泥中Al2O3質量分數為18.65%,SiO2質量分數為14.13%,鋁硅質量比為1.32;S質量分數為0.97%,S溶出率僅23.62%,大部分S留在赤泥中,與Al2O3的分離效果較好。

3 結論

以氧化鋁生產中的循環母液配加適量石灰后用于從高硫鋁土礦中溶出氧化鋁,溶出效果較好。正交試驗結果表明,各因素對Al2O3和S溶出的影響順序為溶出溫度>苛性堿質量濃度>石灰添加量>溶出時間。適宜條件下,氧化鋁相對溶出率在95%以上,溶出殘渣中Al2O3質量分數降至18.65%,SiO2質量分數為14.13%,鋁硅比降至1.32,S溶出率為23.62%,鋁、硫分離效果較好。