C/SiC 復合材料波紋點陣結構進氣道 前緣設計與制備

陳彥飛,艾士剛,何汝杰,成夙,徐寶升

(1.北京理工大學,北京 100081;2. 哈爾濱理工大學,哈爾濱 150080)

為了實現高超聲速飛行器在大氣中加速飛行,尖銳的前緣結構(如鼻錐、翼前緣、舵前緣以及發動機進氣道口前緣等部件)有利于保證高升力、低阻力的氣動特性。同時,當飛行器快速通過大氣層時,嚴重的氣動摩擦加熱作用下,尖銳前緣面臨的熱流密度和表面溫度非常高,前緣溫度高達1500 ℃以上。過高的溫度使得表面材料發生熱燒蝕、熱分解以及應變失配引起的熱損傷效應,因此,迫切需要探索更先進的前緣結構材料以及熱防護方式。

目前前緣材料主要是高溫難熔合金、碳基復合材料以及陶瓷基復合材料(CMC)。難熔合金最高服役溫度為1150 ℃,而碳基復合材料在高溫環境下容易氧化。由于具有優秀的高比剛度/強度、抗氧化性、抗燒蝕能力以及較高等損傷容限等性能,CMC是未來超高聲速飛行器前緣結構的首選材料。C/SiC復合材料由于具有穩定的高強度C 纖維,又具有高模量和抗氧化性能優良的SiC 基體,再加上纖維和基體之間的熱解碳界面層可以保證材料在多重損傷機制下表現出良好的韌性破壞,使其成為了最典型的連續纖維增韌非氧化物陶瓷基復合材料的代表。C/SiC 復合材料因其具有高比剛度、比強度,良好的耐高溫、耐腐蝕等特點,在航天航空領域具有廣闊的發展前景,主要應用于發動機燃燒室、導向葉片、尾噴管和航天發動機燃燒室、噴管等熱端部件。

輕質是航天工程中永恒的追求。針對C/SiC 復合材料輕量化設計,筆者課題組前期開展了一系列的研究工作。陳彥飛等[1-4]研究了C/SiC 點陣在超高溫下四棱錐點陣芯子的壓縮、三點彎曲力學性能和失效機理,并且提出結構效率概念用于評價點陣熱防護系統熱-力耦合綜合性能。何汝杰等[5]設計了在C/SiC 點陣結構芯子內部和底面粘接隔熱材料的熱防護系統,并開展了風洞實驗。韋凱等[6-7]通過數值有限元仿真方法研究了C/SiC 點陣結構隔熱性能和傳熱機制。

文中針對發動機進氣道前緣,創新發展了C/SiC波紋點陣結構熱防護系統。通過數值仿真方法研究進氣道前緣的傳熱特性,并對前緣尖端半徑進行優化。最后根據優化結果,制備出C/SiC 復合材料波紋點陣結構進氣道前緣,為新一代航天飛行器的主動熱防護結構研制提供新途徑。

1 C/SiC 復合材料波紋點陣結構進氣道前緣設計

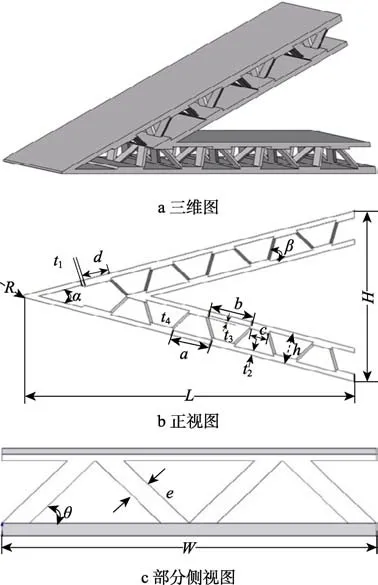

經典前緣結構主要是高溫合金或者陶瓷基復合材料楔形結構。金屬前緣結構通過彎曲成形,然而在熱測試過程中,薄壁上由于過熱容易形成缺口,而陶瓷基復合材料制備的實心楔形結構質量過大。由于C/SiC 復合材料點陣結構具有輕質、高比強度、高比剛度以及更高的服役溫度等特點[8-12],文中在熱管型金屬前緣蒙皮前緣結構的基礎上,將熱管設計為波紋點陣夾芯面板,從而得到了如圖1 所示的波紋點陣進氣道前緣結構,是在波紋結構的基礎上進行切割得到的。C/SiC 復合材料波紋點陣結構進氣道前緣的幾何參數為:L=138.3 mm,H=74.1 mm,W=57.5 mm,α=30 ℃,β=60 ℃,θ=45 ℃,a=17.2 mm,b=18.4 mm,c=8.0 mm,d=10.7 mm,e=4.5 mm,t1=1.0 mm,t2=2.0 mm,t3= 1.0 mm h=14.0 mm。面板厚度和寬度分別為2.0 mm 和57.5 mm,芯子桿厚度和寬度分別為1.0 mm 和4.5 mm。該點陣結構進氣道前緣相對密度約為0.357,點陣結構設計相對于實體或者波紋結構具有更輕的質量,約為0.13 kg。

圖1 C/SiC 復合材料點陣結構進氣道前緣Fig.1 C/SiC composite inlet leading edge with lattice structure: a) the three-dimension view; b) the front view; c) partial side view

2 數值仿真分析

2.1 有限元模型

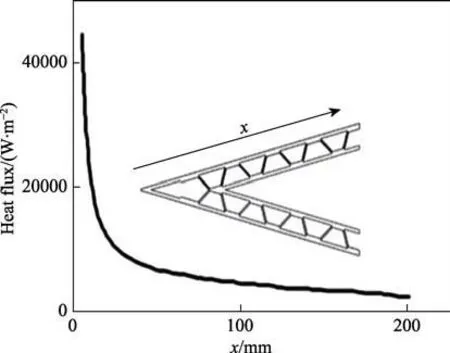

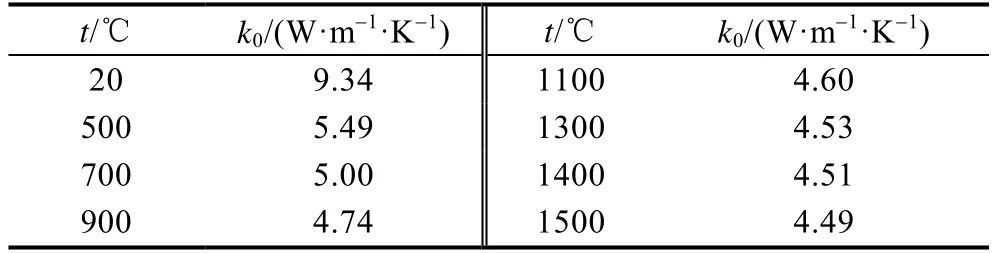

進氣道前緣的傳熱方式及邊界條件如圖2 所示。傳熱方式包括固體導熱、表面熱輻射以及空腔輻射三種方式。表面侵入熱流一部分通過表面熱輻射傳熱方式輻射熱流,剩下熱流由外面板一部分通過固體導熱方式經過點陣芯子到達內面板,另一部分在內外面板以及芯子構成的開放式空間發生空腔輻射到達內面板。依據德國航空中心H2K 超聲速風洞試驗室試驗的數據進行反演得到進氣道前緣的熱流密度分布加載表面熱流邊界[13],如圖3 所示。熱流密度分布與位置有關,越靠近進氣道前緣尖端位置,熱流密度越大,遠離進氣道尖端,熱流密度驟降。C/SiC 復合材料表面發射率為0.8 W/m2,密度為2.0 g/cm3,比熱容為1420.0 J/(kg·℃),熱導率見表2[6-7],與溫度相關。傳熱過程采用DC3D8 單元。傳熱分析方法采用瞬態熱分析,計算時間為100 s。在進行傳熱分析之前,首先進行網格收斂性和無關性研究,以保證網格敏感性和計算精度,當單元大小為1.0 時,計算精度達到要求。

圖2 進氣道前緣傳熱方式及邊界條件Fig.2 Heat transfer mode and boundary conditions of the inlet leading edge

圖3 進氣道前緣熱流密度分布Fig.3 Heat flux distribution of the inlet leading edge

表2 C/SiC 復合材料熱導率Tab.2 Thermal conductivity of C/SiC composite

2.2 理論模型

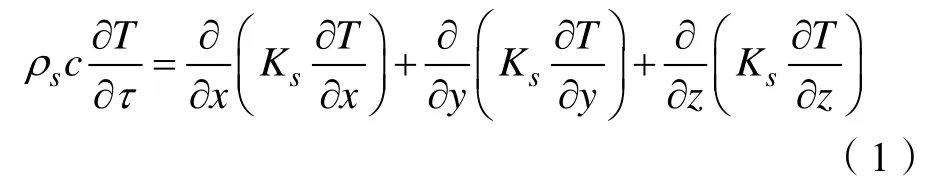

固體導熱過程可以用如下三維瞬態傳熱方程:

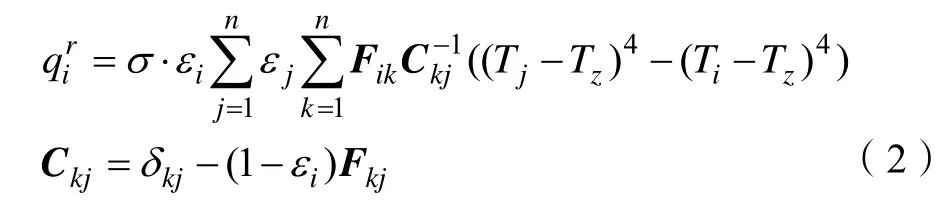

式中:T 為溫度;sρ 、c、Ks分別為C/SiC 復合材料密度、比熱容以及導熱系數;τ 為時間;x、y、z 是卡西坐標。對于空腔熱輻射和表面熱輻射,表面i 的熱流密度可以用式(2)計算得到:

式中:上標i 和j 代表不同表面;iε 、jε 和iT 、Tj分別為表面i 和j 的發射率和溫度。σ 為斯忒藩-玻耳茲曼常數、zT 是絕對溫度、Fik和Ckj分別為視角因數矩陣和反射矩陣。

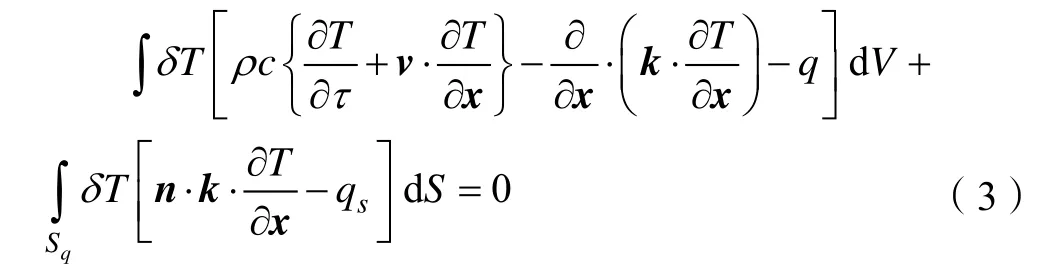

對于對流傳熱方式,熱平衡方程表示為:

式中:T 為積分點的溫度; Tδ 為任意溫度變分;ρ 為流場密度;c 為流場比熱容;k 為流體熱導率;q 為單位體積外部熱流增量;qs為通過單位體積表面的熱流;n 為表面外法向量;x 為空間位置;τ 為時間。

2.3 傳熱分析結果

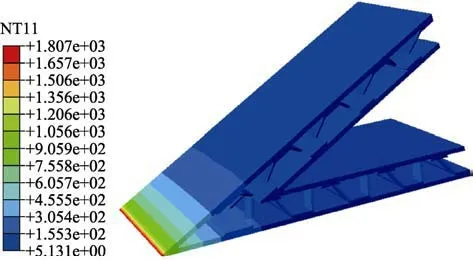

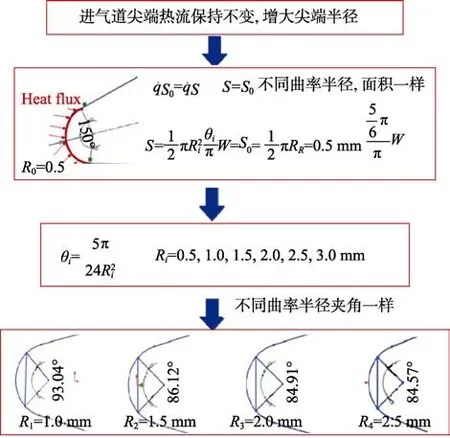

前緣尖端半徑為0.5 mm 的進氣道前緣的溫度場分布如圖4 所示。靠近前緣尖端位置的溫度較高,遠離尖端處,溫度快速下降。最高溫度出現在尖端處,為1807 ℃,而C/SiC 復合材料的極限溫度為1600 ℃。為了進一步降低C/SiC 復合材料波紋點陣結構進氣道前緣的最高溫度,設計了不同的進氣道前緣尖端半徑,分別是R=0.5、1.0、1.5、2.0、2.5 mm。原理是通過保持進氣道前緣尖端位置的熱流不變,增大尖端半徑。方法是在不同半徑進氣道前緣尖端保持和R=0.5 mm 的前緣尖端半徑一樣的面積,然后求得不同半徑下面積的夾角,在夾角區域內施加和R=0.5 mm進氣道前緣一樣的熱流密度,如圖5 所示。

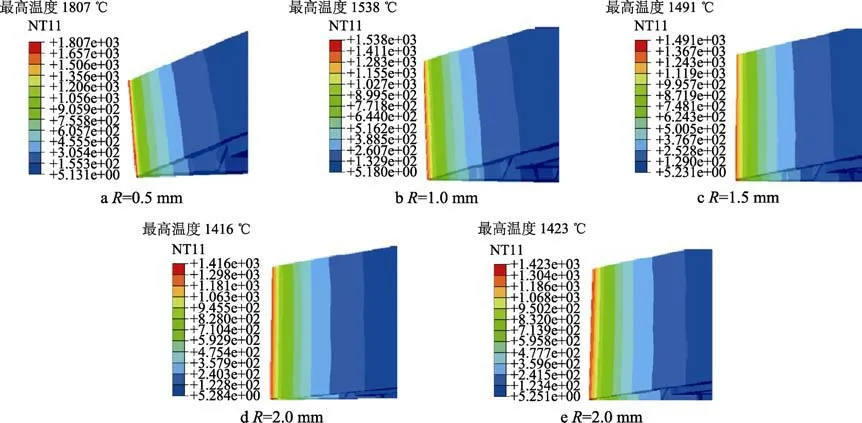

分別計算了R=0.5、1.0、1.5、2.0、2.5 mm 五種不同尺度下C/SiC 復合材料波紋點陣結構進氣道前緣的溫度響應,五種不同尺度下的溫度場分布如圖6所示。進氣道前緣溫度分布極度不均勻,溫度沿板面 梯度分布。

圖4 進氣道前緣溫度場分布(R=0.5 mm)Fig.4 Temperature field distribution on the inlet leading edge (R=0.5 mm)

圖5 不同尖端半徑進氣道前緣的設計流程Fig.5 Design flow chart of the inlet leading edge with different tip radii

圖6 不同進氣道前緣尖端半徑下的溫度場分布Fig.6 Temperature field distribution on the inlet leading edge with different tip radii

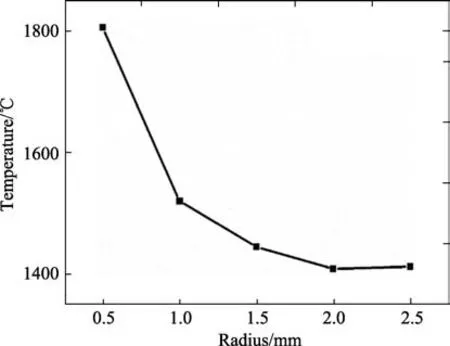

進氣道前緣最大溫度隨尖端半徑的變化曲線如圖7 所示。可以看出,隨著尖端半徑的增大,進氣道前緣最高溫度明顯降低。進氣道尖端半徑<0.5 mm時,最高溫度大于1800 ℃,超過C/SiC 復合材料極限溫度;進氣道尖端半徑>1.0 mm 時,最高溫度為1520 ℃,低于C/SiC 復合材料極限溫度,因此認為R>1.0 mm 是較為合適的進氣道尖端半徑選擇;進氣道尖端半徑>2.0 mm 時,增大半徑對降低進氣道前緣最高溫度沒有明顯的作用。

圖7 進氣道前緣最大溫度隨尖端半徑的變化曲線Fig.7 Curve of the maximum temperature of inlet leading edge versus tip radius

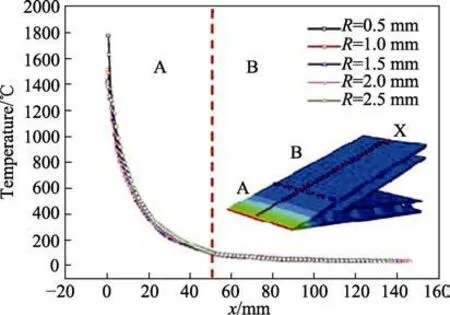

進氣道前緣面板溫度隨距離的變化曲線如圖8所示。進氣道前緣尖端半徑變化對進氣道整體的溫度場分布影響不大,主要區別在于進氣道前緣尖端處溫度不一樣。越靠近進氣道前緣尖端處,溫度場溫度梯度分布越明顯。在距離進氣道尖端60 mm 后,溫度梯度較小,溫度場分布比較均勻。

圖8 進氣道前緣面板溫度隨距離的變化曲線Fig.8 Curve of the temperature versus distance for the inlet leading edge

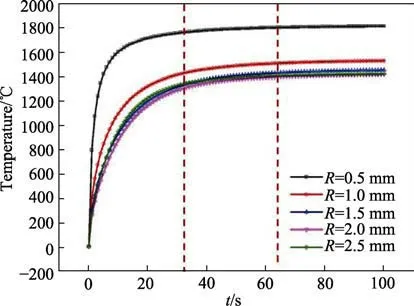

進氣道最高溫度隨時間的變化曲線如圖9 所示。可以看出,不同進氣道前緣尖端半徑下最高溫度達到穩態的時間不一樣。R=0.5 mm 時,進氣道前緣達到穩態的時間約為30 s 左右,這與德國航空中心H2K風洞試驗時間(20~30 s)基本一致。隨著前緣尖端半徑的增大,最高溫度達到穩態時間增加,R=1.0 mm時,達到穩態時間約為60 s。

圖9 進氣道最高溫度隨時間的變化曲線Fig.9 Curves of the maximum temperature of inlet versus time

3 C/SiC 復合材料波紋點陣結構進氣道前緣制備工藝

由上述數值分析可知,當進氣道前緣半徑大于2.0 mm 時,增大半徑對降低進氣道前緣最高溫度沒有明顯作用。在表1 幾何參數基礎上,采用前驅體浸漬裂解工藝(Polymer Impregnation Pyrolysis,PIP)[3-4],制備前緣尖端半徑為2.0 mm 的C/SiC 復合材料點陣結構進氣道前緣。制備前需使用碳纖維預浸料進行預成形。首先將一定數量的預浸料(厚1.5 mm)疊在一起,之后使用水刀切割成設計好的芯子和面板的形狀。根據芯子折成不同角度后的長度計算面板尺寸。最后按照設計好的厚度將6 層碳纖維預浸料疊成芯子,8 層碳纖維預浸料疊成面板,放于重物下壓實,保證各層預浸料之間不會出現分層現象。具體過程如下:1)按照設計好的形狀切割碳纖維預浸料;2)將一定層數的碳纖維預浸料堆疊、壓緊(芯子部分6 層、面板部分8 層);3)將疊好的碳纖維預浸料裝入模具中(先芯子、再上面板、最后下面板);4)將模具整體放入烘箱中,120 ℃固化1 h,冷卻后取出模具;5)按照PCS(聚碳硅烷)︰DVB(二乙烯基苯)= 2︰1(質量百分比)的比例配置浸漬液;6)將固化后的樣品放入浸漬液中,60 ℃下真空浸漬5 h 后,取出晾干;7)將晾干后的樣品放入烘箱中,180 ℃固化1 h,然后將樣品放入真空燒結爐中,氬氣氣氛下1200 ℃裂解30 min;8)浸漬固化條件不變,裂解溫度改為1600 ℃,浸漬裂解2 周期得到樣品。重復步驟6)、7)共6 周期,制備完成的樣件如圖10所示。

圖10 C/SiC 波紋點陣結構進氣道前緣樣件Fig.10 Sample of C/SiC inlet leading edge with corrugated lattice structure

4 結論

文中采用數值模擬方法對進氣道前緣進行輕量化設計研究,得到如下結論:

1)進氣道前緣最高溫度隨著尖端半徑的增大明顯降低,當半徑大于2.0 mm 時,增大半徑對降低進氣道前緣最高溫度沒有明顯的作用。

2)不同進氣道前緣尖端半徑下最高溫度達到穩態的時間不一樣,隨著前緣尖端半徑增大,最高溫度達到穩態時間增加。尖端半徑為1.0 mm 時達到穩態時間約為60 s。

3)采用PIP 工藝成功制備出了C/SiC 復合材料波紋點陣結構進氣道前緣。