一種新型雙咪唑啉緩蝕劑的研究和應用

曾璐明,徐 超,王 欣,呼文財,陸 原

(中海油(天津)油田化工有限公司,天津 300451)

海上油田在采油生產過程中,采出液會對金屬材質的管道、設備產生腐蝕,嚴重時將造成管道、設備的損毀,給正常生產帶來重大安全隱患,還可能造成海洋環境的污染[1]。其腐蝕因子主要是高礦化度采出水、二氧化碳和硫化氫等腐蝕性氣體、細菌、高Cl-含量、高流速和高溫環境等。不同油田的采出液和處理工況不同,腐蝕的主體因素也不同,而且腐蝕主體因素隨油田工況條件改變而發生變化[2]。

渤海某油田于2004 年投產,應用國外某藥劑公司的緩蝕劑CIW2551,2010 年后污水處理系統設備腐蝕問題逐步顯現,2014 年出現多起設備或管線刺漏,嚴重影響油田的安全生產。經過對腐蝕產物的分析,確認現場腐蝕屬于二氧化碳腐蝕,同時還有少量的硫化氫腐蝕。此外,近年該油田持續提產擴能,生產污水量大幅增加,污水在流程中的流速提高,高速流體的剪切作用降低了緩蝕劑在管道表面的吸附性能,且易產生點蝕,緩蝕劑的效果顯著下降[3-5]。

1 新型雙咪唑啉緩蝕劑的開發

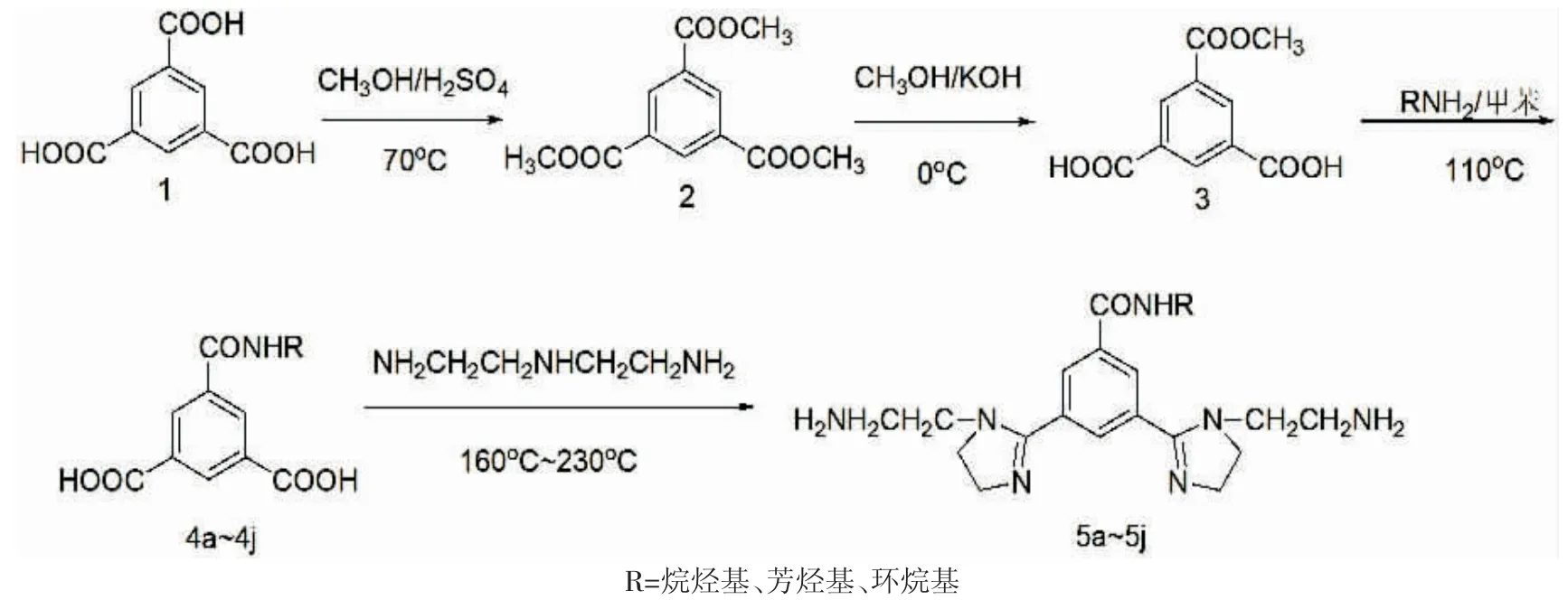

針對該油田生產工況和腐蝕產生原因開發了幾種不同取代基的新型雙咪唑啉緩蝕劑,以均苯三甲酸和甲醇為原料發生酯化反應,制得均苯三甲酸三甲酯。將均苯三甲酸三甲酯溶于甲醇中,加入氫氧化鉀,經酯化水解,蒸除溶劑,得到3,5-二甲酸-1-苯甲酸甲酯,再和不同烴基烷烴胺在甲苯中發生酰胺化反應生成3,5-二甲酸-1-N-烷基苯甲酰胺。最后以3,5-二甲酸-1-N-烷基苯甲酰胺為原料和二乙烯三胺經兩步脫水,合成N-烷基苯甲酰胺基雙咪唑啉緩蝕劑。該緩蝕劑具有多個吸附中心,能增強緩蝕劑與金屬界面的吸附力,提高緩蝕效率。

N-烷基苯甲酰胺基雙咪唑啉緩蝕劑分子結構和合成路線(見圖1)。

圖1 N-烷基苯甲酰胺基雙咪唑啉緩蝕劑的合成路線

2 試驗部分

2.1 試驗設備及藥劑

緩蝕劑高溫評價釜,大連科貿試驗設備有限公司;A3 碳鋼腐蝕掛片。

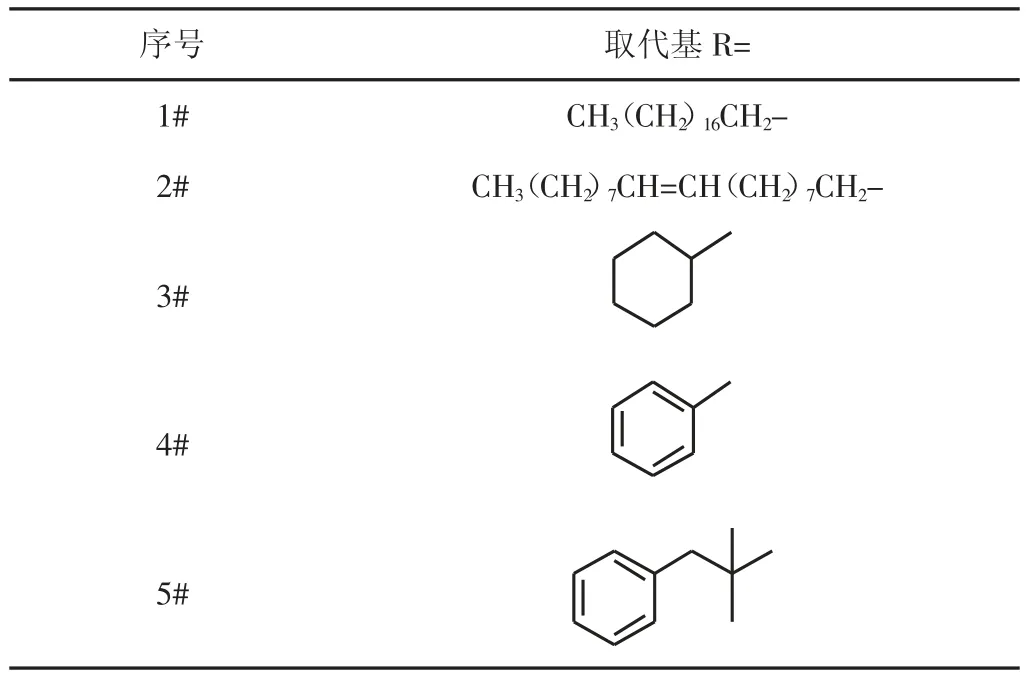

幾種不同烴基取代基的新型雙咪唑啉緩蝕劑(見表1),對比樣為現場應用的進口藥劑CIW2551。

表1 不同烴基取代基的N-烷基苯甲酰胺基雙咪唑啉緩蝕劑

2.2 試驗用水

渤海某油田斜板除油器出口生產污水。

2.3 試驗方法

腐蝕測試過程和腐蝕速率計算參照中國石油天然氣行業標準SY/T 5273-2014[6]。

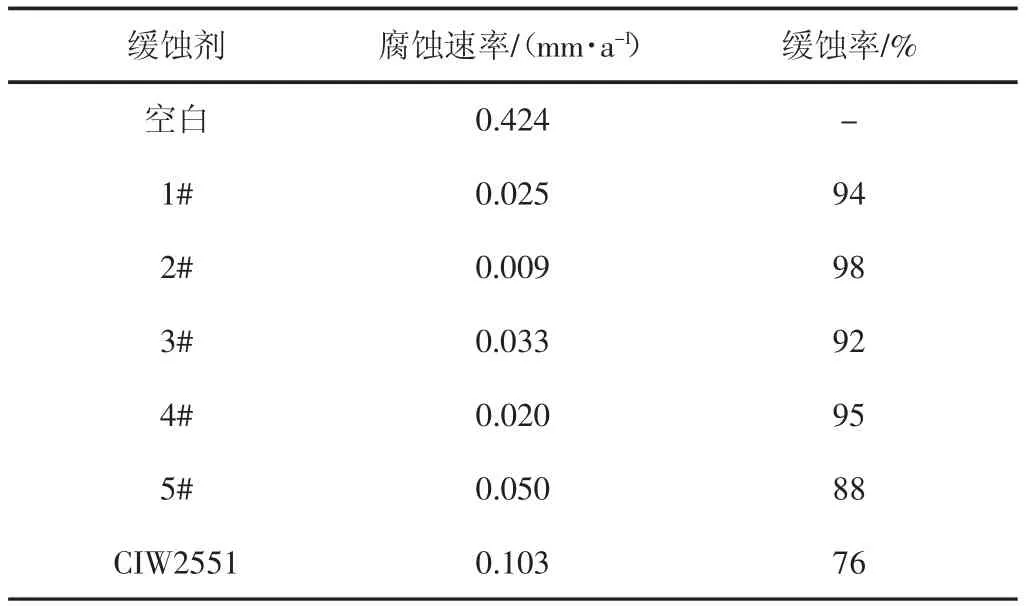

表2 不同烴基取代基的N-烷基苯甲酰胺基雙咪唑啉緩蝕劑與現場應用藥劑緩蝕性能對比

2.4 結果與討論

動態評價試驗采用高壓釜掛片試驗,試驗條件為300 r/min,溫度65 ℃,硫化氫加注質量濃度20 mg/L,N2壓力1.5 MPa,CO2壓力0.5 MPa,緩蝕劑加注質量濃度為20 mg/L,試驗時間24 h,試驗結果(見表2)。

從表2 可以看出,不同烴基取代基的新型雙咪唑啉緩蝕劑緩蝕性能均優于現場在用緩蝕劑CIW2551,其中2#緩蝕劑,即N-2-[2-(十八-9-烯基)]苯甲酰胺基雙咪唑啉緩蝕劑性能最佳。

3 現場試驗及應用

3.1 試驗檢測方法

2016 年10 月,渤海某油田開展了2#緩蝕劑的現場試驗,藥劑在斜板除油器入口加注,濃度20 mg/L,試驗期間采用美國ROHRBACK COSASCO 公司生產的線性極化電阻(LPR)腐蝕速率測定儀在現場進行緩蝕劑評價試驗,參考標準為《Standard Practice for Conducting Potentiodynamic Polarization Resistance Measurements ASTM G59-97》[7]。在開始試驗前,首先控制出水速度與現場計算的水流速度一致,用LPR 測試雙介質濾器水相出口的腐蝕速率,作為試驗前的空白值;再開始加注試驗藥劑,同時停注原緩蝕劑,間隔一定時間讀取腐蝕速率數值。

2#緩蝕劑正式應用后,采用腐蝕掛片失重法進行監測該緩蝕劑長期應用效果。

3.2 結果與討論

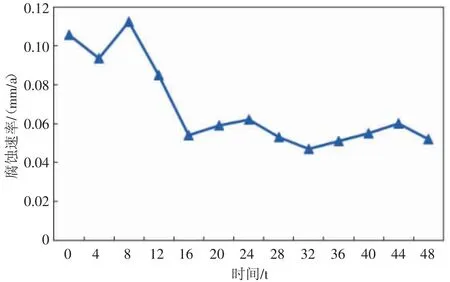

緩蝕劑現場試驗期間,LPR 監測雙介質濾器出口生產污水腐蝕速率數據(見圖2),其中監測8 h 后開始加注2#緩蝕劑。

圖2 2#緩蝕劑試驗LPR 監測數據

LPR 監測結果顯示,加注現場緩蝕劑CIW2551時,雙介質濾器出口腐蝕速率平均值為0.104 mm/a,超出油田生產污水腐蝕速率控制指標(不超過0.076 mm/a),加注2# 緩蝕劑后雙介質濾器出口腐蝕速率降低至0.055 mm/a,表明2#緩蝕劑作用較為顯著。相較于原應用緩蝕劑,2#緩蝕劑使現場污水系統腐蝕速率降低47 %。

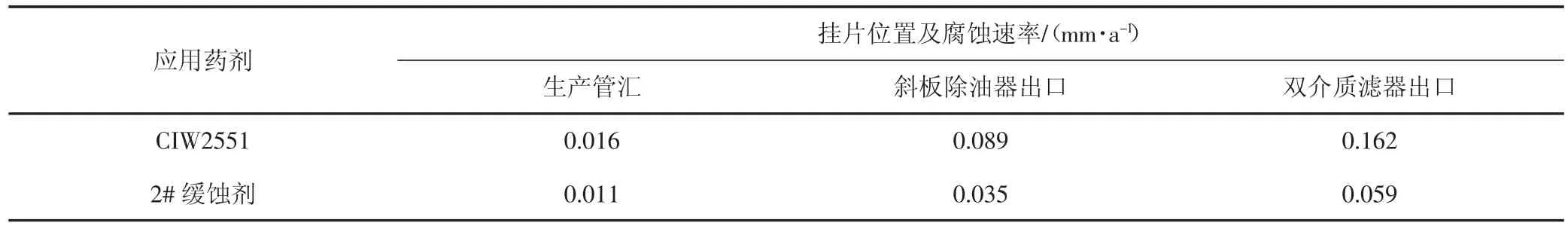

2016 年12 月,2#緩蝕劑在該油田正式應用,采用腐蝕掛片失重法進行監測該緩蝕劑長期應用效果,2017 年6 月拆除掛片。對比數據取2016 年應用原緩蝕劑CIW2551 時的監測數據,結果(見表3)。

表3 結果表明,2# 緩蝕劑在該油田長期應用期間,斜板除油器和雙介質濾器出口掛片的腐蝕速率較應用原緩蝕劑時分別降低39 %和64 %,均達到低于0.076 mm/a 的控制標準。其中雙介質濾器出口的監測數據與試驗期間LPR 監測數據較為吻合,表明兩種監測方法可靠、有效。

表3 2#緩蝕劑應用期間效果監測

4 結論

介紹了新型雙咪唑啉緩蝕劑合成方法,用動態腐蝕評價方法評價了不同烴基取代基的N-烷基苯甲酰胺基雙咪唑啉緩蝕劑,其中N-2-[2-(十八-9-烯基)]苯甲酰胺基雙咪唑啉緩蝕性能最佳。在渤海某油田開展該緩蝕劑的試驗,采用LPR 監測試驗數據,結果表明污水系統腐蝕速率降低47 %。該緩蝕劑的長期應用效果采用腐蝕掛片方式監測,結果表明斜板除油器和雙介質濾器出口掛片的腐蝕速率較應用原緩蝕劑時分別降低39 %和64 %,均達到低于0.076 mm/a 的控制標準。