聚能爆破切頂技術在沿空留巷中的應用探討

李 斌

(山西西山煤電官地礦,山西 太原 030022)

傳統的留設寬煤柱工作面開采方式造成了煤炭資源的浪費[1],與現代化礦井工作面高強度開采要求不適應,因此提出了針對綜采工作面切頂卸壓技術,進行無煤柱開采技術研究[2]。目前無煤柱開采技術在許多礦井得到了廣泛的應用,但切頂卸壓后巷道易發生失穩,破壞嚴重,因此,針對切頂卸壓爆破關鍵技術參數的研究非常重要,對留巷的圍巖穩定有著決定性的影響。

1 工作面概況

1.1 工作面概況

官地煤礦12605工作面屬南六采區2#煤層。2#煤層傾角為5°,平均厚度為2.4 m。巷道采用矩形斷面,沿煤層底板掘進,巷道長度設計為931 m,切眼設計長度為220 m。12605工作面見圖1。目前工作面所在位置為圖1中“2017.4.22壓道”處,此處即為留巷段切頂卸壓施工起始位置,留巷段切頂卸壓施工終點位置即為停采線位置,設計留巷段長度為700 m。頂底板巖性見表1。

為了避免沿空留巷時出現頂板動力災害,通常采用聚能爆破切斷基本頂,使得頂板垮落,確保留巷的圍巖穩定。聚能爆破技術的關鍵在于爆破參數的選取,下面就技術參數進行分析確定。

2 聚能爆破切頂技術參數

2.1 聚能管直徑、炸藥直徑與炮孔直徑

炮孔直徑和聚能管直徑要兩者相互適應,保證聚能藥卷能夠放入炮孔內。根據官地煤礦12605工作面的現場條件,根據工程經驗,選用壁厚為1.8 mm、外徑為40 mm的聚能管,直徑為48 mm的鉆頭,直徑為35 mm的大直徑乳化炸藥。

表1 頂底板巖性情況

圖1 工作面留巷位置

2.2 炮孔深度

根據現場鉆孔柱狀圖和12605工作面沿空留巷實施情況,頂板平均厚度為6.34 m左右,再往上為9.3 m左右的泥巖和粉砂巖互層。因此,炮孔深度初步確定為6 m,使用Φ48 mm鉆頭鉆孔,并向采空區側傾斜10°。在采空區側300~500 mm布置炮孔。

2.3 頂部炮孔間距

采用適于爆破分析軟件LS-DYNA分析不同炮孔間距下爆破效果,建立模型大小為7000 mm×6000 mm×6000 mm,炸藥藥卷直徑為35 mm,炮孔直徑為48 mm,炮孔深度為6000 mm。

(1)炮孔間距

根據數值模擬結果分析可以得到在不同炮孔間距下監測點的應力曲線見圖2。

從圖2可以看出:

a、當炮孔間距為0.8 m 時,監測點處有效應力峰值為78.3 MPa;當炮孔間距為1.0 m時,監測點處有效應力峰值為49.5 MPa;當炮孔間距為1.2 m時,監測點處有效應力峰值為44.7 MPa。可以得出規律:炮孔間距越小,監測點處有效應力峰值越大。

b、三個監測點都出現了兩次應力高峰值,第一次應力峰值均大于第二次應力峰值,這是由于隨著炮孔間距的增大,第二次應力峰值減小,且兩炮孔的應力波在此處相遇發生了疊加現象。

c、當炮孔間距為0.8 m時,監測點處有效應力穩定在45 MPa左右;當炮孔間距為1.0 m 時,監測點處有效應力穩定于21 MPa;當炮孔間距為1.2 m時,監測點處有效應力穩定在10~20 MPa內。因此得出規律:有效應力穩定值隨著炮孔間距的增大而減小,且監測點有效應力炮孔爆破時間越長,有效應力越趨向于穩定。

d、當炮孔間距為0.8 m和1.0 m時,有效應力穩定值大于巖石的抗拉強度,擋炮孔間距為1.2 m時,有效應力穩定值小于巖石的抗拉強度。

(2)有效應力變化規律

圖2 不同炮孔間距下監測點有效應力曲線

根據上述分析結果,初步確定炮孔間距為1.0 m。炮孔間距為1.0 m時的有效應力隨時間變化規律見圖3、圖4。

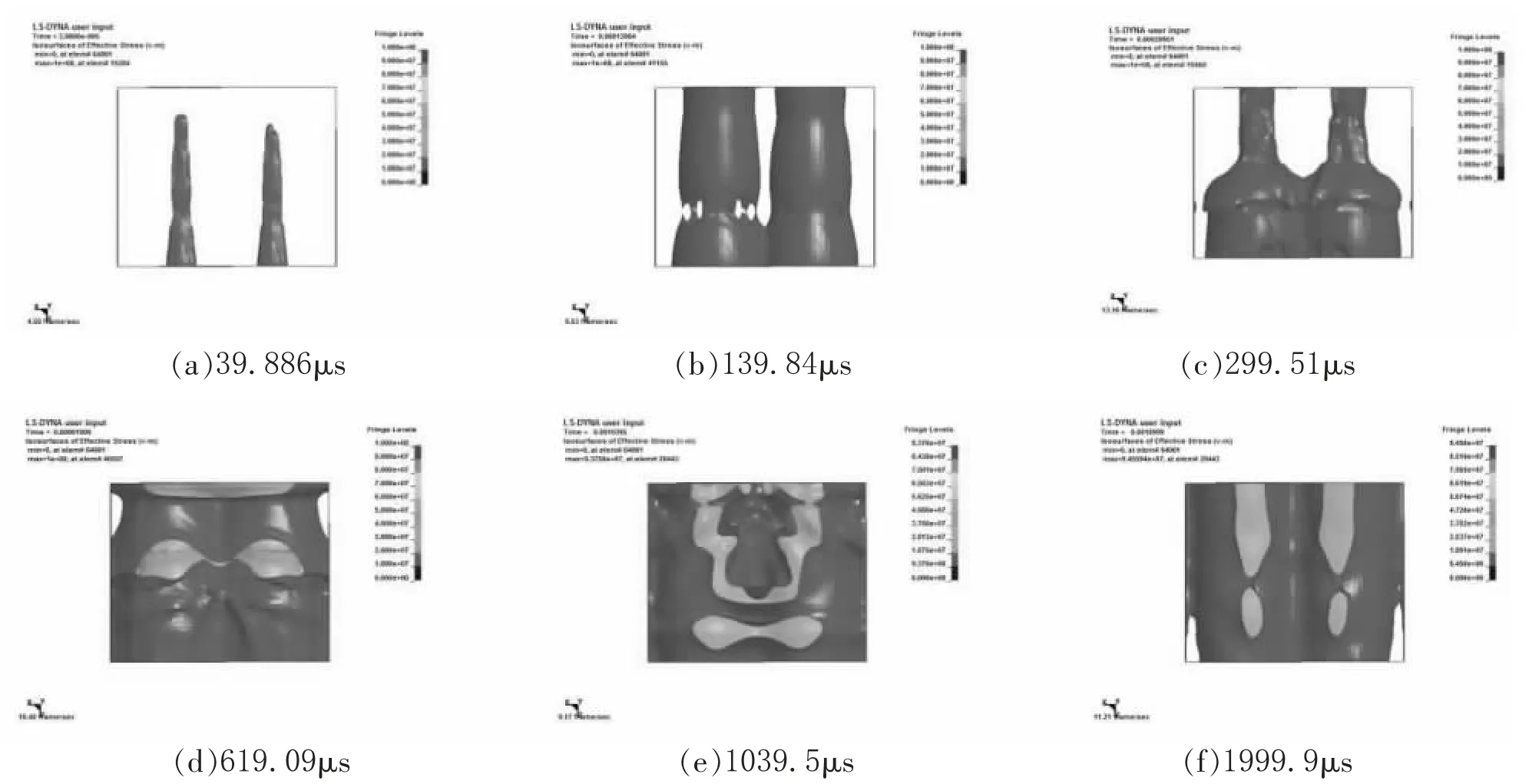

由圖可知,當爆破時間為39.886μs時,爆破產生的應力波達到138 mm,當139.84μs時,兩爆破孔在連線中心位置處發生了疊加現象,應力波不斷增加。當爆破時間達到299.51μs時,應力達到峰值49.5 MPa,已經超過了巖石的抗拉強度,應力波開始衰減。在619.09μs時,應力均衰減至18 MPa;當1999.9μs時,有效應力小于18 MPa。

由于采用聚能管后可大大增加炮孔間距,比普通光面爆破要求的炮孔間距提高30%以上,可以進一步確定炮孔間距為1.0 m。

圖3 淺孔爆破有效應力演化正視圖

圖4 淺孔爆破有效應力演化俯視圖

2.4 頂部炮孔裝藥量

裝藥量Q的計算公式如下:

式中:e為主要換算系數,即爆力系數,取1.0~1.3;Q為每個炮孔實際裝藥量,kg;g—炮眼堵塞系數,取1.8;w為最小抵抗線,m;q為標準條件下爆破每單位體積所需炸藥量,取0.2~0.35 kg/m3;nr為炮眼深度對炸藥消耗量的影響參數;l為炮眼深度,m。

根據頂板巖性,取e =1.0,q=0.3,g =1.8,l=6 m,w=1 m,nr=2.6,代入以上計算得每孔裝藥量Q=3.03 kg,最終確定實際每孔裝藥量為3.2 kg,16節Φ35×200 mm炸藥。

2.5 雙向聚能裝置結構

炮孔采用聚能管連續裝藥結構,聚能管長度一般取炮孔長度的60%~70%,由于預裂深度為6 m,并考慮裝藥量,所以將聚能管分成二段,每段長1.6 m,每個炮孔安裝2段聚能管。

聚能裝置采用單軸抗壓強度要求不小于1.6 MPa的PVC管材加工,在PVC管材對稱的兩側面切縫,切縫寬度3~5 mm(或密集鉆眼,眼距為10 mm,眼孔Φ5 mm)。外徑40 mm,壁厚1.8 mm。

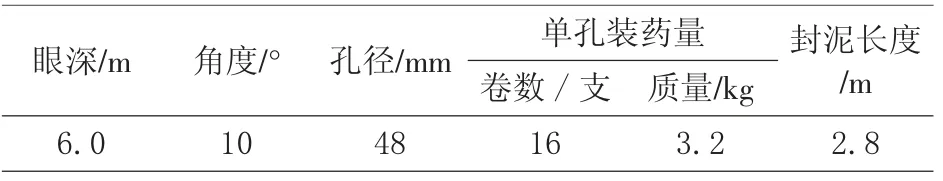

2.6 雙向聚能爆破參數

根據前述分析結果,確定炮孔深度6.0 m,間距1.0 m,為方便頂板垮落,設計炮孔向工作面采空壓側偏轉10°,同時為了避免對充填體的破壞,設計炮孔距充填體距離為300~500 mm,正向裝藥,每節聚能管裝入Φ35 mm、L=200 mm藥卷8支,每孔裝入2節聚能管,在每節聚能管最后一卷藥上安設好一發雷管,將腳線引出,然后用炮泥堵好聚能管口,封泥長度2.8 m。

炮孔的具體參數見表2,炮孔布置見圖5。

表2 單個炮孔相關參數

圖5 炮孔布置

3 沿空留巷加強支護技術

3.1 巷內補強支護技術

原巷道支護強度低,需要進行補強支護才能滿足沿空留巷要求。初步補強方案為:頂板每2排錨桿補打一根Φ17.8×5000 mm的錨索,排距2400 mm,錨索靠近采煤幫一側,距采煤幫250 mm。非采煤幫采用錨桿錨索加強支護,每2 排錨桿補打2 根Φ17.8×4300 mm錨索和1根高強度Φ20×2400 mm的錨桿,間排距1450×2400 mm,上面一根錨索距頂板800 mm,下面一根錨桿距底板300 mm,配合安裝錨索300 mm×300 mm×16 mm的托盤、錨桿100 mm×100 mm×12 mm的托盤和Φ14 mm鋼筋加工的梯子梁。

3.2 留巷段臨時加強支護

在工作面回采及留巷期間,頂板活動強烈。實踐表明,沿空留巷頂板活動強烈的范圍在工作面后方100~120 m范圍內,需要采用單體液壓支柱加強支護,以減輕工作面采動支承壓力對巷道的影響,確保留巷達到較好的技術指標。

加強支護方案為:①工作面前方20 m,采用礦方現有超前支護方案;②工作面后方120 m,采用3排單體液壓支柱配合π型梁或鉸接頂梁支護,柱距為1000 mm,距充填體距離分別為:500 mm、2000 mm和4200 mm;③在構筑充填體時,兩側采用DW42或DW45單體液壓支柱支護,間距為800 mm,使用單體液壓支柱約30根。