掘進巷道遇斷層冒頂處理技術

張 鵬

(山西晉煤集團調度指揮中心,山西 晉城 048000)

隨著礦井機械化程度的不斷提升,巷道掘進工程量以及斷面不斷加大,同時由于我國煤層賦存條件復雜,巷道掘進過程中不可避免的會遇到各種地質構造,給巷道的安全掘進以及正常使用帶來不利影響[1]。地質構造帶附近,應力分布異常,巖層較為破碎,巷道掘進時容易出現冒頂[2]。本文就巷道掘進遇斷層冒頂處理技術進行初步探討,以期實現安全通過地質構造破碎帶。

1 概況

1.1 工程概況

某礦核定生產能力為2.40 Mt/a,開采11號煤層,煤層厚度在5.6 m,埋藏深度在700 m,采用斜井-平硐開拓,礦井101盤區準備巷道正在掘進中,巷道底板為泥巖,設計的巷道斷面為半圓拱形,凈高為4.3 m,凈寬為5.4 m。巷道支護采用錨網噴方式。錨桿規格為:直徑22 mm,長度2800 mm,設計間排距均為700 mm;錨索規格為:直徑17.8 mm,長度7600 mm鋼絞線,設計間排距均為1400 mm。在巷道的表面噴射強度為C20混凝土,噴射厚度在200 mm。

1.2 冒頂原因

巷道沿著4°傾角上山掘進,掘進過程中遇到DF101-22斷層,該斷層傾角在48°~56°,斷層落差在2~26 m,超前探測鉆孔表面,斷層不具備導水性,涌水量很小。巷道掘進距斷層20 m位置處,頂板出現冒頂,冒頂的深度在6 m左右,頂板施工的錨索大部分失效,冒落物為煤、巖混合物。經過對冒落區域進行測量分析,巷道頂板實際冒落位置位于斷層上盤,具體的位置素描圖見圖1。

經綜合分析查找,認為冒頂出現主要原因有:受到DF101-22斷層構造應力作用,巖層處于極限平衡狀態,巷道掘進開挖造成應力重新分布,DF101-22斷層為張拉斷層,層間充填物破碎,膠結程度低,在外力影響下容易出現滑移。在受到地質構造作用影響,巷道圍巖破碎帶發育,原有的巷道錨桿、錨索支護難以形成有效的承載圈。巷道掘進工作面埋深在700 m左右,巷道圍巖以泥巖、粉砂、煤體等為主,圍巖承載能力較差,在高應力作用下表現出軟巖特性,巷道維護較為困難。受到臨近的回采巷道掘進影響,應力場多次擾動,甚至存在應力疊加,增加巷道圍巖破碎程度。

圖1 巷道與斷層位置關系

2 冒頂處理

2.1 掘進技術

針對巷道掘進采用的支護方式在地質構造帶中難以形成有效的承載圈,需要對支護參數進行調整,對頂板冒落進行處理時需要綜合考慮下面3個方面[3]:

(1)避免巷道頂板冒落后,清矸及掘進工作引起巷道深部圍巖的更進一步失穩;

(2)加強巷道圍巖的整體支護力度,在巷道周邊巖層中形成強支撐結構和有效的錨固承載單元;

(3)對巷道周邊破碎巖層進行重塑,主要采取注漿方式進行,對錨固區空洞進行充填,防止煤體出現自然發火。

根據現場實際情況并結合理論分析,對巷道圍巖破碎冒頂區,決定采用綜合掘進技術方案:頂板穩定性評價→剛性支護→管棚掩護開挖掘進→二次強化支護。

2.2 冒頂處理

(1)頂板穩定性評價

掘進巷道頂板冒落區冒落巖層為煤矸石混合物,在對巷道繼續掘進開挖之前需要對頂板冒落區進行預選探測及處理,根據頂板巖層穩定性評價結果,判定采用先放后充還是先充后放的施工方式,確保巷道頂板安全,防止由于漏風造成煤層自燃情況。

(2)剛性支護

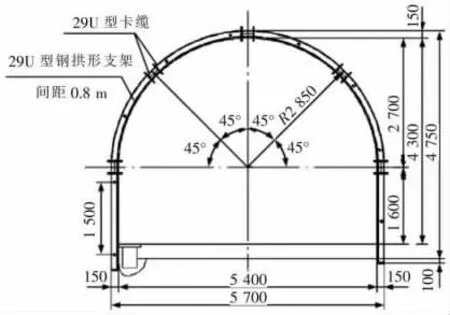

過斷層破碎帶,采用錨噴+鋼支架支護方式,巷道工作面作業人員安全,在棚間連桿,以便形成穩定整體。將原支護采用的錨索延長至12 m,支護支架采用29U型鋼制作而成,棚距間隔為800 mm,具體的巷道架棚支護見圖2。巷道頂板采用規格為1000 mm×100 mm×50 mm,背板為花背。在支護采用的金屬加內部綁扎1層金屬網,并使用8#鋼絲固定在剛性支架上。噴射強度為C20混凝土,厚度在200 mm,兩個支架為一個循環。在兩架架棚間距離巷道底板400 mm位置向下施工錨桿,并配合錨固卡蘭對架棚位置進行限定。

圖2 架棚支護

(3)管棚掩護掘進

在巷道頂板上施工管棚,在管棚的保護下,將松動破碎的圍巖采用管棚托起,形成完整性較好的整體,避免出現二次冒落。

在巷道掘進面前方施工直徑為50 mm,深度為6000 mm鉆孔,向上傾斜5°,并掃孔。掃孔結束后再向內打入長度為7000 mm鋼管,鋼管間距為300 mm,外露長度為500 mm。并采用錨索吊掛管棚將鋼管托住。由于前方掘進巖體較為破碎,管棚的前方在煤巖體上的長度最小控制在2 m,巷道每次掘進4.5 m,隨后再施工管棚,依次循環掘進。

(4)二次強化支護

淺層注漿方式可以對巷道淺部破碎圍巖進行強化,施工注漿錨索可以對巷道深層圍巖裂隙進行注漿,確保圍巖的整體穩定,施工的淺部注漿孔深度為1800 mm,間距為1400 mm,排距為1600 mm,注漿鉆孔的深度為1800 mm,每個注漿循環重疊200 mm。注漿注入水泥-水玻璃雙液漿。從巷道的底板角眼處開始注漿,按照從下到上方方式依次注入,先在巷道兩幫進行注漿,隨后再在巷道頂板位置進行,注漿壓力控制在1.5~2 MPa;采用的中空注漿錨索直徑為22 mm,長度為9300 mm,間距布置為1600 mm,排距布置為1800 mm,注漿漿液的水灰比控制為0.5:1,并加入適量的ACZ-I型添加劑。

3 效果分析

采用上述冒頂處理措施之后,巷道安全平穩通過地質構造破碎帶,掘進過70 m后,巷道圍巖恢復到正常情況。

1)注漿效果分析

采用窺視儀對注漿效果進行判斷,從窺視結果可以看出,窺視鉆孔周邊較為光滑,鉆孔內1200~2800 mm范圍內的漿液擴展較好,破碎區巖層得到較好膠結,裂隙間隙充填較為密實。

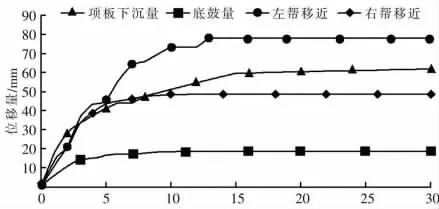

2)巷道表面位移

采用激光測距儀對過破碎區范圍內的架棚段巷道圍巖變形情況繼續監測,具體如圖3所示。從圖中可以看出,巷道圍巖變形在掘進初期變形較大,隨著時間的增加,圍巖變形逐漸趨于穩定。最終頂板的下沉量穩定在62.3 mm。底板最大底鼓量穩定在17.6 mm,巷道兩幫總移近量139 mm。采用的支護方式可以基本保證巷道圍巖穩定,注入的漿液具有較好的擴散效果,對地質構造帶破碎圍巖起到較好的膠結作用,滿足巷道安全使用需要。

圖3 巷道圍巖變形監測結果

4 結語

1)對101盤區準備巷道掘進過程中頂板冒落原因進行了分析,歸納有:地質構造應力、構造帶圍巖破碎、高地應力以及圍巖松軟、掘進施工擾動等。

2) 根據巷道頂板圍巖評測情況,采用剛性支架、圍巖注漿、管棚超前支護等巷道過冒落區掘進支護措施。

3)根據現場實測結果,采用剛性支架、圍巖注漿、管棚超前支護等措施后,巷道圍巖穩定性顯著提升,圍巖變形量也在允許范圍內,確保了巷道掘進及使用安全。