變頻節能技術在乳化液泵站中的應用

呂志清

(西山煤電股份公司西銘礦機電科,山西 太原 030052)

乳化液泵站可以給綜采工作面液壓支架和單體支柱等設備提供動力,具有較大的運行功率、較長的開機時間、間斷性的運行狀態,是綜采工作面主要耗能設備之一。在綜采工作面乳化液泵站的啟動控制方面,目前最常用的就是真空磁力啟動器,然而該類型啟動器不具備以實際液壓支架等設備所需液壓量自動控制乳化液泵站供液量的功能,因此造成整個液壓供液系統長時間地處于高壓大流量工況中,相應地電機啟動所帶來的機械振動、摩擦也會直接影響到乳化液泵站各個部件的正常運行。綜上所述,對乳化液泵站進行節能降耗優化技術改造,對于全礦井實現安全高效生產具有積極的經濟技術價值[1-4]。

1 綜采工作面概述

西銘礦48707綜采工作面位于北七采區左翼,所采8#煤層,煤層厚度2.9~3.4 m,平均厚度3.09 m。煤容重為1.42 t/m3。工作面采長220 m,皮帶巷長1937 m,單軌吊巷長1875 m。本工作面北鄰隨老母斷層,南鄰北七左翼回風巷,西鄰48709綜采工作面,東鄰48705 掘進工作面。工作面選用ZY8000/25/50型支架 (126架)、MG500/1140-GWD(3300V)型采機、SGZ-900/1050(3300V)型刮板輸送機、PCM-200 (1140V) 型 破 碎 機、SZZ-900/315(1140V)型轉載機、DSJ-120/2×315 kW(1140V)皮帶機。

乳化液泵選用BRW-315/31.5型2臺 (一用一備),乳化液箱選用RX-315/2500型1臺,加壓泵選用BPW-315/6.3型,采用自動配液裝置控制,噴霧加壓泵選用BPW-315/6.3型1臺。BRW-315/31.5型乳化液泵的公稱壓力31.5 MPa,公稱流量315 L/min,電機功率200 kW;BPW-315/6.3型加壓泵的額定壓力6.3 MPa,流量315 L/min,功率45 kW。組合開關采用KJZ-2000/8型礦用隔爆兼本質安全型真空組合開關。

2 技術改造方案

2.1 系統改造

為了方便現有乳化液泵站的技術改造,盡量減少改動原有的乳化液泵站,以縮短改造周期,節省投資,為此針對乳化液泵站液壓系統作如下改造:

(1)一臺泵仍由磁力啟動器控制,另外一臺泵改為變頻器控制。

(2)變頻器選用太原惠特科技有限公司研制生產的BPJ1-250/1140型礦用隔爆兼本質安全型交流變頻器。

(3)泵站高壓系統出口增設壓力變送器,在主供液管(蓄能器旁)并聯一壓力傳感器,壓力信號送至變頻器,變頻器根據壓力信號進行自動控制。

(4)變頻器和磁力啟動器采用手動切換,每天不定時切換。

(5)在變頻器輸入側、磁力啟動器輸出側分別串接礦用隔爆型電度表箱,電度表箱可以記錄驅動電機的耗電量、功率因數、電壓、電流等,數據存于U盤中,定期更換U盤即可獲取原始數據,通過對工頻、變頻兩種情況的數據進行統計、比較、分析,獲取實際節電率。

系統配置見圖1。

圖1 乳化液泵變頻節能試驗系統配置

2.2 控制策略

變頻器接收到的泵站出口壓力值是一個頻繁變化的信號,若根據這個壓力值進行通常的PID調節,變頻器的頻率會頻繁劇烈變化,不利于系統穩定性,且在用液時響應速度慢,操作人員能感覺到延遲。因此在控制策略上采用了兩級變頻節能運行模式,即用液時50Hz運行、保壓時低頻運行。通過觀察實際工況,最終設定如下:目標壓力28 MPa、保壓時最低頻率30 Hz、比較時間2 s、延時時間5 min、起動(加速)時間10 s、停止(減速)時間30 s。

電機起動最大電流約110A,運行30~100A。保壓時,不論50Hz或30 Hz,系統壓力為22~30 MPa,周期約2 s。變頻器起動50 Hz運行,檢查到系統處于保壓狀態(當反饋壓力值高于設定壓力值時),延遲5 min后降低變頻器輸出頻率至30 Hz,同時降低電動機的轉速,使乳化泵站的輸出液體減少,管網的壓力下降,使系統的管網壓力與設定壓力基本平衡;系統壓力2 s內未達到28 MPa,變頻器輸出頻率可在4 s內由30 Hz加速至50 Hz,乳化泵站的輸出液體增加,管網的壓力升高,滿足用液需求,沒有明顯延遲;調速過程未見明顯電流沖擊。滿足使用現場的使用要求。

2.3 改造后的優點

采用變頻控制后,乳化液泵站具有以下功能和優點[5,6]:

(1)變頻起動電流小、起動速度平穩、起動性能可靠、對電網沖擊小,減小起動時對設備的機械沖擊,減少設備維護費用;

(2)根據壓力傳感器檢測的信號,實現乳化液泵站壓力自動控制,通過對系統參數的調整,可以實現系統的快速響應,縮短支護時間,提高支護安全性。變頻器低頻運行時系統耗能大大減低,實現節能和延長設備使用壽命;

(3)提高網側功率因數。電機直接由工頻驅動時,滿載時功率因數為0.8左右,實際運行功率因數遠低于0.5。采用變頻控制后,電源側的功率因數可提高到0.7以上。

2.4 變頻器的特點

變頻器具有以下功能和優點[7,8]:

(1)具有應急工頻旁路回路,工頻/變頻工作模式轉換方便,在遇緊急情況時不會影響生產。

(2)核心功率器件及控制板全部采用原裝進口,保證長期運行的可靠性和使用壽命。

(3)用薄膜電容代替鋁電解電容器,提高了變頻器的穩定性和壽命。

(4)采用先進的直接轉矩控制(DTC),低頻起動時可輸出兩倍額定轉矩,重載起動特性好。

(5)利用PLC作為上位機,實現變頻器核心的控制,具有完善強大的控制功能,提供簡易的操作。

(6)允許電壓波動范圍大(實際工作中電網電壓經常在1300VAC左右),適用于煤礦井下的供電狀況。

(7)全系列內置輸入濾波器、輸入電抗器、輸出濾波器,具有完備的EMC解決方案。最大限度地減少了變頻器對電機及其它設備和系統的干擾,保證自身和相關系統的正常運行。

(8)具有電源缺相、負載缺相、短路、漏電閉鎖、接地保護、過/欠壓保護、通訊故障、超溫、堵轉、過流、主控板故障等完備的保護功能。

3 試驗效果數據對比

3.1 用電量統計

自2018年11月1日,變頻器投入運行。初期電度表箱出現故障,未進行數據記錄,截至11月25日,工頻運行共記錄有效天數18天,實際運行168.35小時,平均小時耗電量93.51度 ;變頻運行共記錄有效天數14天,實際運行72.5小時,平均小時耗電量65.93度。數據統計見表1。

表1 工頻與變頻的運行時間、日耗電量、小時平均耗電量統計

3.2 工頻、變頻工作電流比較

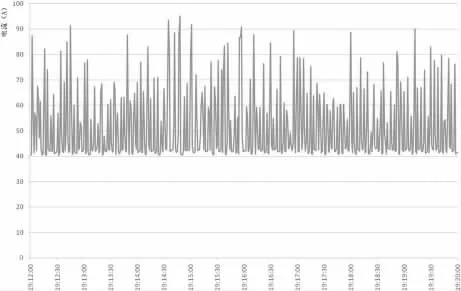

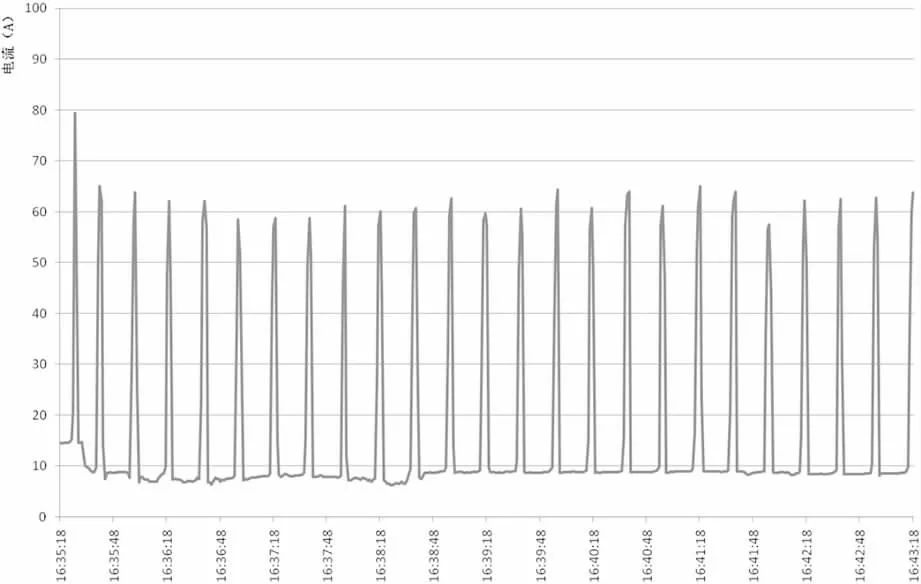

變頻節能主要是通過系統不用液時低頻運行實現的,我們從檢修班不用液的數據中提取出某一段時間的電流數據,繪制了電流曲線。圖2為11月16日19點12分至19點20分,工頻運行共8 min的電流曲線。圖3為11月11日16點35分18秒至16點43分18秒,變頻運行共8 min的電流曲線。

從數據及曲線中可以看出,變頻控制時大部分時間為輕載運行,電流約為9A,壓力增大至卸載閥動作時工作電流約為65A;工頻輕載運行時電流約為42A,遠大于變頻輕載運行時的電流,壓力增大后電流增大為60~94A,且電流變化頻繁。

圖2 磁力起動器驅動時的負載電流曲線

圖3 變頻器驅動時的負載電流曲線

4 節能效果分析

4.1 節電效果分析

從以上數據統計結果看,工頻運行時的平均小時耗電量為93.51度,變頻運行時的平均小時耗電量為65.93度。采用變頻控制后,每小時節電為93.51-65.93=27.57 度;節 電 率 為(93.51-65.93)/93.51=29.49%;以每天實際運行18小時,全年工作330天計算,全年可節電:27.57×18×330=163765.8度;以每度電0.57 元計算,全年可節電費:163765.8×0.57=93346.5元。若變頻運行的最低頻率為25Hz,可推算節電率約為37%,全年可節約電費:11.7萬元。若變頻運行的最低頻率為20Hz,可推算節電率約為44%,全年可節約電費:13.9萬元。

4.2 機械沖擊分析

從以上工頻/變頻運行電流數據比較分析可以看出:工頻運行8 min,卸載閥動作124次,平均每分鐘15.5次。變頻運行32 min,卸載閥動作101次,平均每分鐘3.16次。采用變頻控制后,卸載閥每分鐘的動作次數降低了5倍,卸載閥的壽命取決于其動作次數,可以認為其壽命也會相應提高5倍。

4.3 經濟效果分析

根據相關煤機企業價格信息,磁力啟動器價格為4200元/臺,變頻器價格為30萬元/臺,二者差價為29.58萬元/臺。根據節電效果分析,預計2.16年可以收回購置變頻器成本。

5 結語

通過現場應用分析,乳化液泵站采用變頻控制后,不僅能夠滿足現場使用需求,實現了節能降耗的目的,還可以減少機械磨損,提高設備使用壽命,從而增強乳化液泵站運行的安全性、可靠性和穩定性。此外,變頻控制設備經濟技術效果良好,對于全礦井范圍內進行推廣應用具有積極的經濟技術價值。