瓦斯抽采集成旁通閥二位放水器研制

潘小波

(山西晉煤集團沁秀公司岳城煤礦,山西 晉城 048006)

1 原旁通放水器存在問題

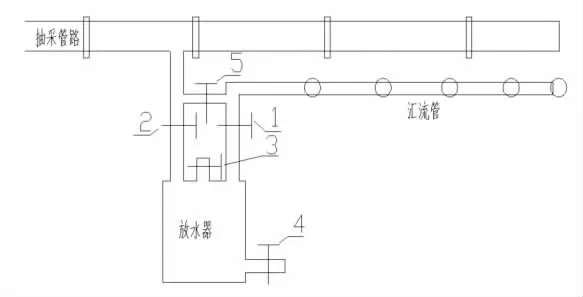

煤礦井下鉆孔抽采瓦斯是目前常用的瓦斯治理手段,放水器是瓦斯抽采管路系統(tǒng)的重要附屬裝置。岳城煤礦目前使用的為旁通負壓放水器,見圖1。

圖1 旁通放水器

放水器使用時,工人正常完成放水工序需要5個閥門先后各控制2~3次來控制鉆孔與支管之間的氣流連通,操作復(fù)雜,操作時間需要2~3 min,勞動強度較大。同時,還存在如下問題:一是放水器的配氣閥門在安裝方面不規(guī)范,位置不統(tǒng)一,造成放水器箱體內(nèi)集水空間減小;二是雙截止閥使用繁瑣,配氣閥操作不到位,導(dǎo)致瓦斯溢出引發(fā)報警或超限事故;三是抽放鉆孔內(nèi)氣體不易排出,氣體積聚極易導(dǎo)致瓦斯噴孔。因此非常有必要從設(shè)計上對上述問題進行改進,提高放水裝置的實用性。

2 集成旁通閥二位放水器研制

2.1 放水器結(jié)構(gòu)、原理

通過對原系統(tǒng)存在問題進行分析研究,研制具有集成調(diào)控裝置的放水器,實現(xiàn)一個閥門控制所有氣路和水路,確保放水時,閥體內(nèi)的配氣通道暢通,抽采旁通正常抽采;正常抽采時閥體內(nèi)的配氣通道關(guān)閉,抽采旁通關(guān)閉;集成閥組的配氣閥、旁通閥同球體的轉(zhuǎn)動密封實現(xiàn)可靠,不泄露,閥組同放水器箱體、鉆孔聯(lián)孔管、抽采支管的連接可靠。

圖2 集中閥設(shè)計原理

從圖2可以看出,采用集中閥的放水器在放水前閥門處于工位Ⅰ,此時1-3和2-4是連通的,1-2和3-4是關(guān)閉的;放水時閥門處于工位Ⅱ,此時1-2和3-4是連通的,1-3和2-4是關(guān)閉的。

該放水器全部為機械部件組成,能夠?qū)崿F(xiàn)集中調(diào)控裝置要求的各工位情況下的功能,能夠滿足井下瓦斯抽采在不同壓力狀態(tài)下的正常使用,同時結(jié)構(gòu)更為簡單,體積更小,而且降低了閥門開關(guān)操作時需要的扭矩,簡便容易操作,比較省力。結(jié)構(gòu)的調(diào)整使產(chǎn)品的密封面使用了硬度較高的材料,從而降低了對介質(zhì)的嚴格要求,允許介質(zhì)有適當?shù)念w粒雜物,一方面能夠使鉆孔瓦斯抽采中氣流攜帶的煤粉得到處理,閥門不易堵塞;另一方面增強了材料的耐磨性,能夠保證更好的密封效果,進氣(出氣)口的調(diào)整使通過的介質(zhì)流動無阻礙,在一定程度了減小了氣流阻力。

2.2 箱體改進

在模型實驗成功的基礎(chǔ)上,對放水器的放水箱體進行了設(shè)計和改進,見圖3。

圖3 現(xiàn)場試驗最終樣品

將原有箱體上的放水閥門由手動模式改變?yōu)樽詣幽J剑倪M后的閥門內(nèi)部為一個自動開合結(jié)構(gòu),且能夠保證密封性。處于負壓狀態(tài)時,閥門靠負壓產(chǎn)生的吸力將閥門吸緊關(guān)閉。放水時無負壓,閥門自動打開進行放水。

在箱體上增加了一個機械式液面計,一方面對于箱體內(nèi)的積水情況可以直觀的進行了解,放水人員可以明確掌握放水需要,大大減少了以往放水工作的無用功;另一方面對于瓦斯抽采系統(tǒng)而言,提高了系統(tǒng)本身的可靠性和穩(wěn)定性,能夠更為有效地避免因放水工作的不到位造成的抽采問題。

3 試驗效果

集成旁通閥二位放水器在岳城礦現(xiàn)場進行了試驗應(yīng)用。東翼進風(fēng)巷十二鉆場鉆孔施工地點,3月31日安裝一個放水器,聯(lián)接6個鉆孔,抽采負壓18 kPa,甲烷濃度48%,每班(8h)放1次水;另一個位于千米鉆機施工地點,4月5日安裝,聯(lián)接1個鉆孔,邊打邊抽,抽采負壓22 kPa,甲烷濃度7%,每30 min放一次水。根據(jù)岳城礦現(xiàn)場試驗情況和操作人員反饋,該放水器有如下優(yōu)點:

(1)操作簡單、方便,可通過觀察液面計,根據(jù)需要進行放水。指針指向抽放位置時,實施抽放,指針指向放水位置時,開始放水。避免了操作失誤,保證了瓦斯抽采系統(tǒng)的穩(wěn)定。

(2)為負壓放水,放水過程中不用擔心瓦斯涌出超限,實現(xiàn)了放水期間瓦斯的安全抽采。

(3)操作時間僅需要3 s左右,提高了效率,大大降低了工作量。

4 結(jié)語

現(xiàn)場試驗應(yīng)用證明,集中旁通閥二位放水器能夠?qū)崿F(xiàn)一個閥門控制所有氣路和水路,自主放水和負壓排水,從源頭上杜絕了瓦斯噴孔和水流溢出等情況,能避免操作失誤,實現(xiàn)了井下抽采系統(tǒng)安全可靠運行。同時,在操作上從2~3 min縮減為3s左右,大大減少了放水人員勞動強度。