組蓋機圓柱凸輪輪廓線的設計與分析

李 干 尹成龍 蔣德富 柯 萬

(1. 安徽農業大學,安徽 合肥 230036; 2. 上海宇田機電設備有限公司,上海 201700)

食品包裝工業已成為現代工業生產體系中重要的組成部分之一[1]。在各種包裝產品中,瓶蓋被廣泛使用在瓶類產品封口中,其中包括各種飲料、礦泉水、化妝品、白酒等[2]。瓶蓋的形狀和結構多種多樣,其中一些瓶蓋是由兩個或兩個以上的零件組合而成。組蓋機是將瓶蓋的一個零件以旋擰下壓的方式與另一零件組合完成組蓋,從而達到瓶蓋包裝的要求。圓柱凸輪機構是組蓋機械中最為重要的機構之一,決定凸輪機構運動與動力特性的關鍵在于凸輪輪廓線的形狀及精度[3],然而在中國的組蓋機中,未對組蓋機中關鍵部件圓柱凸輪機構進行設計與分析,導致組蓋機在工作過程中出現震動、沖擊,在高速運動中組蓋不匹配等一系列問題[4]。文章擬對圓柱凸輪輪廓線進行設計與曲線擬合,并用Adams進行仿真,得出較好的輪廓曲線擬合方法,旨在為組蓋機的圓柱凸輪輪廓線進行更為合理的設計。

1 總體機構及凸輪設計

1.1 總體概述

組蓋機是對復雜瓶蓋進行組合的設備,其中包含4個圓柱凸輪,上下成對安裝組成一塔、二塔,并對瓶蓋進行兩次組合,一塔完成壓蓋,二塔完成壓蓋與旋蓋。試驗中對一塔中上方圓柱凸輪機構進行研究與設計。

組蓋機圓柱凸輪機構運動簡圖如圖1所示,驅動底盤5與凸輪從動件固定連接,凸輪從動件主要由組蓋扭力限制組件6、抓頭組件8、滾子4、帶柄軸承11等組合而成。驅動底盤5自身轉動,凸輪13固定不動,驅動底盤5帶動凸輪從動件繞凸輪13轉動,繞凸輪的輪廓線完成一系列組蓋動作。大調整螺桿12可以調整凸輪的高度,抓頭組件8為抓蓋和組蓋的重要部件,組蓋扭力限制組件6可以防止組蓋時扭力過大導致瓶蓋變形。

試驗設計的生產功效為Q個/min,組蓋頭頭數為m,m個組蓋頭同時運動,每個組蓋頭圍著凸輪轉一圈組合一個瓶蓋,則

(1)

由式(1)可知,組蓋頭圍著圓柱凸輪輪廓線每分鐘最少轉n圈,取生產功效為600個/min,頭數為24,取n=26 r/min(因在組蓋過程中可能出現組蓋失效,為了滿足生產功效n取26)。

1. 轉盤把手 2. 手動調整上凸輪齒輪 3. 頂部定位板 4. 滾子 5. 驅動底盤 6. 組蓋扭力限制組件 7. 驅動中部定位套 8. 抓頭組件 9. 手動調整上凸輪驅動齒輪 10. 調整螺桿小 11. 帶柄軸承 12. 大調整螺桿 13. 凸輪 14. 上方托蓋凸輪塊圖1 組蓋機凸輪機構簡圖Figure 1 Summary of cam mechanism of capping|machine

對圓柱凸輪輪廓曲線進行設計,要根據凸輪從動件的運動規律和有關的基本尺寸進行設計,而從動件的行程直接影響凸輪輪廓線的尺寸變化。圖2為組蓋順序,其運動過程為開始下降(a)→抓頭下降取蓋(b)→下降壓蓋(c)→繼續壓蓋(d)→回程(e)→空位并開始下降(f)。

1. 凸輪 2. 從動件 3. 瓶蓋零件-1 4. 瓶蓋零件-2

以某企業需完成某一規格瓶蓋的組蓋任務為例:開始時設定抓頭與瓶蓋零件1的距離為2 mm,抓頭壓入瓶蓋零件1的尺寸為10 mm,抓頭下降48 mm與瓶蓋零件2 完成組蓋。其中各運動階段所對應的轉角分別為β1,β2,β3,β4,β5,β6。

1.2 輪廓線設計

在凸輪的設計中,壓力角α為一個重要參數,壓力角越大,凸輪所受的壓力越大。凸輪機構的壓力角與輪廓曲線斜率有關[5-7],當壓力角過大時,凸輪機構會發生自鎖,使機構不能工作甚至損壞[8]。一般來說,凸輪輪廓線上各點的壓力角是不相等的,為了使機構正常運轉,通常規定最大壓力角αmax小于某一許用壓力角[α],而許用壓力角[α]遠小于臨界壓力角αc[9]。根據試驗[10]經驗,推程時,直動推桿取[α]=30,擺動推桿取[α]=30~45。

在組蓋機的凸輪機構中回程階段是最容易發生自鎖現象的,故對回程時上升階段的壓力角進行設計取值范圍。試驗組蓋機中使用的是直動推桿圓柱凸輪機構,暫取壓力角為α=30,可計算出轉角最小值。回程時H=2+10+48=60,則:

(2)

(3)

(4)

式中:

D——滾子回旋直徑,649 mm。

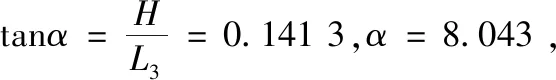

由式(4)計算可知回程轉角最小為18.359°,現取β5為70°,

(5)

壓蓋頭壓蓋停留階段:此階段壓蓋頭不下降,β4取120°,則

抓頭下降至壓蓋完成所占轉角β3取60°,則

開始下降階段:轉角為β1,取值為10°,則

取蓋運動階段:轉角為β2,取值為40°。同理可得:

L2=226.428,α=2.529°。

空位轉角為:

β6=360°-70°-60°-120°-10°-40°=60°。

L6=339.643。

通過計算得到圓柱凸輪輪廓線展開圖,如圖3所示。

1.3 最小曲率半徑

如圖4所示,a為理論輪廓線,b為工作輪廓線,工作輪廓線曲率半徑Ra,理論輪廓線曲率半徑為R,滾子半徑為r,圖4(a)為內凹輪廓,其中Ra=R+r,滾子半徑為任何值時工作輪廓都能平滑地畫出來;圖4(b)~(d)為外凸輪工作廓線,Ra=R-r,若R=r,則會出現頂尖現象,使滾子受到較大沖擊,同時凸輪輪廓尖端受到嚴重磨損,如圖4(c)所示。若R

圖3 圓柱凸輪輪廓線展開圖Figure 3 Cylindrical cam contour expansion

圖4 滾子與輪廓線關系圖Figure 4 Diagram of the relationship between roller and contour

1.4 凸輪曲線擬合

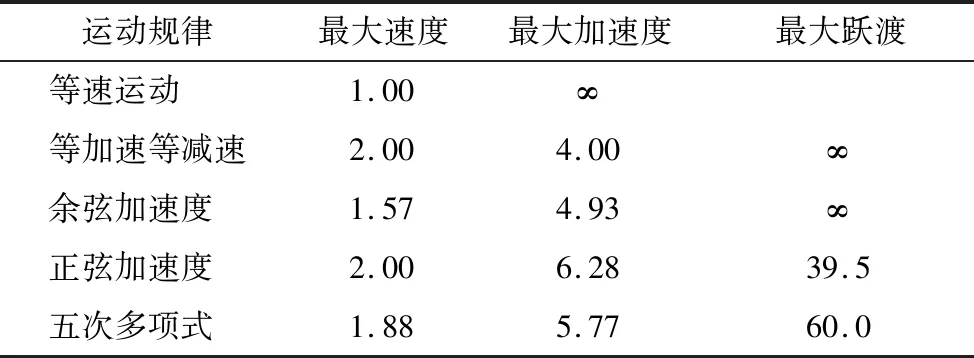

為了減小凸輪機構在運行過程中的沖擊,使滾子從動件運行得更為平穩,加速度沒有突變,需要對凸輪在上升和下降階段進行曲線擬合,如表1所示。

在等速運動規律中,開始時刻與結束時刻都會存在加速度的劇烈突變,會導致凸輪機構產生激烈震動故不采用。在等加速等減速和余弦加速度運動曲線中,開始和結束階段都會有加速度突變,產生柔性沖擊,故也不采用[11]。在五次多項式曲線和正弦加速度曲線中,加速度從0開始遞增,因此用這兩種曲線比較好。

表1 常用運動規律表Table 1 Table of common motion laws

1.4.1 用正弦加速度曲線進行擬合 由于凸輪機構中從動件轉動一圈有6個轉角,分別為β1,β2,β3,β4,β5,β6,推程高度為h1,回程高度為h2,各段轉角對應的曲線方程見表2。

1.4.2 用五次多項式曲線進行擬合 同理可得,凸輪輪廓線方程見表3。

2 圓柱凸輪機構的SolidWorks三維建模

SolidWorks是一款強大的三維建模軟件,其插件toolbox中有自動生成盤型凸輪和線型凸輪的工具,并且有8種運動曲線供用戶使用[12]。若使用此工具生成圓柱凸輪,可先生成線型凸輪,利用線型凸輪輪廓線包覆在建好的圓柱體上從而生成圓柱凸輪。用修改的正弦加速度曲線擬合所得的圓柱凸輪如圖5所示,用五次多項式曲線擬合所得的圓柱凸輪如圖6所示。

表2 正弦曲線擬合方程表Table 2 Sine curve fitting equation table

表3 五次多項式曲線擬合方程表Table 3 Quadratic polynomial curve fitting equation table

圖5 修改的正弦曲線擬合圓柱凸輪模型圖Figure 5 Modified sinusoidal curve fitted cylindrical cam model

圖6 多項式曲線擬合圓柱凸輪模型圖Figure 6 Fitting cylindrical cam model diagram with polynomechanical curve

同理,用SolidWorks三維軟件對凸輪從動件進行建模,其簡化模型如圖7所示。

3 基于Adams的圓柱凸輪機構運動學分析

該圓柱凸輪機構中有24個組蓋頭,若全部導入Adams中,將會設置一系列約束,仿真也將大大地增加難度,由于各組蓋頭形狀大小、材料結構、運動速度、運動軌跡等完全一致,所以可以簡化其虛擬樣機的仿真分析模型,分析一個組蓋頭從動件,可有效減小仿真難度。在原機構中,圓柱凸輪固定不動,從動件以26 r/min的速度圍繞凸輪軌跡運動,建立的約束比較繁瑣。反之,使凸輪以26 r/min的速度轉動,從動件隨輪廓曲線上下移動,得到的滾子加速度曲線在數值大小上相等,從而得到分析結果。

1. 抓桿組件 2. 連接件 3. 滾子

3.1 導入模型并創建約束

首先將SolidWorks中的圓柱凸輪機構裝配體另存為parasolid格式保存,然后從Adams-view中打開,對抓頭組件與連接件添加固定副,抓頭組件與地面添加移動副,兩個滾子與連接件添加轉動副,兩個滾子與凸輪添加接觸力。再對圓柱凸輪添加轉動副,并在轉動副上添加驅動,添加約束與驅動完成,如圖8所示。

3.2 仿真結果與分析

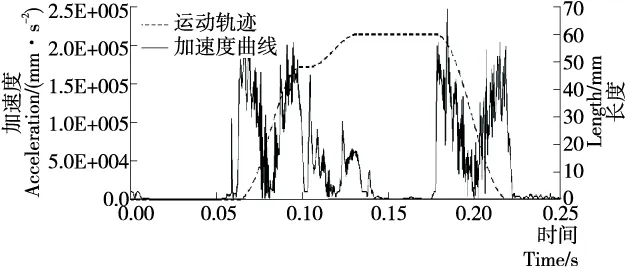

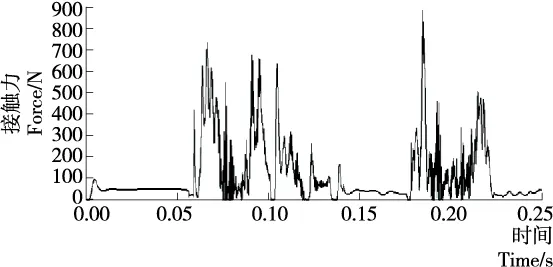

輸入步數1 000,結束時間為0.25 s,對應滾子繞凸輪轉動約一個周期。正弦曲線擬合的圓柱凸輪仿真結果如圖9 所示,滾子質心加速度最大值為246.56 m/s2。滾子與凸輪接觸力變化圖如圖10所示,最大接觸力為879.82 N。

圖8 添加完約束的模型Figure 8 Model after adding constraints

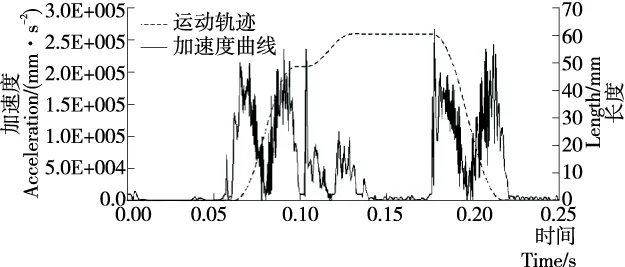

同理,對五次多項式曲線擬合的圓柱凸輪仿真結果如圖11、12所示,滾子質心的最大加速度為264.23 m/s2,最大接觸力為735.24 N。

由圖9、11可知,用正弦曲線擬合的凸輪滾子的質心處加速度曲線波動與五次多項式曲線擬合的相差不太明顯,且加速度最大值相差也不大。由圖10、12可知,五次多項式曲線擬合的圓柱凸輪滾子與凸輪之間的接觸力波動與正弦曲線擬合的相差較大,前者最大接觸力為735.24 N,后者為879.82 N。故采用五次多項式曲線擬合較合理。

在實際組蓋機樣機的高速運動中,采用五次多項式曲線擬合制造的圓柱凸輪,其設備震動和沖擊明顯減小,圓柱凸輪滾子與凸輪之間的磨損也有所下降,進一步證明了凸輪輪廓曲線設計的正確性。

圖9 滾子質心加速度變化圖Figure 9 Variation diagram of centroids acceleration of rollers

圖10 接觸力變化圖Figure 10 Contact force variation diagram

圖11 滾子質心加速度變化圖Figure 11 Variation diagram of centroids acceleration of rollers

圖12 接觸力變化圖Figure 12 Contact force variation diagram

4 結論

經過對組蓋機凸輪機構的設計與分析可知:五次多項式曲線擬合的圓柱凸輪輪廓線能更好地減小組蓋機設備在高速運轉時的震動與沖擊,證實了圓柱凸輪輪廓線設計的可行性,對中國組蓋機圓柱凸輪輪廓線的設計進行了補充。但在曲線擬合的過渡區其加速度和接觸力波動較大,后續可通過優化設計對過渡區進行曲線緩和。