集裝箱岸橋起重機小車運行機構的優化設計

胡建軍 翟海清

摘要:在岸橋當中,小車是非常重要的組成部分,對其結構進行優化是保證岸橋工作效率、控制裝卸成本的基礎。為了確保小車的穩定性,控制小車的重量。本文具體對析,了解小車運行機構現有的不足之處,并且提出集裝箱岸橋起重機小車運行機構優化設計的具體方案,以供參考。

關鍵詞:岸橋起重機;現狀;小車運行機構;不足;優化設計

1 集裝箱岸橋起重機小車運行機構的現狀及不足

為了能夠讓岸橋的使用效率進一步提高,使岸橋在單起升系統當中也可以同時使用雙吊具將兩個40ft的集裝箱吊起,研制了一種新型的分離上架,也就是在單吊具條件下可以上下合攏,在雙吊具條件下可以上下分離,以便將雙40ft集裝箱吊起。新機構在研制的過程中也出現了新的問題,當前的岸橋在運行過程中,小車起升滑輪組時對小車進行固定,而在運行過程中提升滑輪組的距也是固定的。

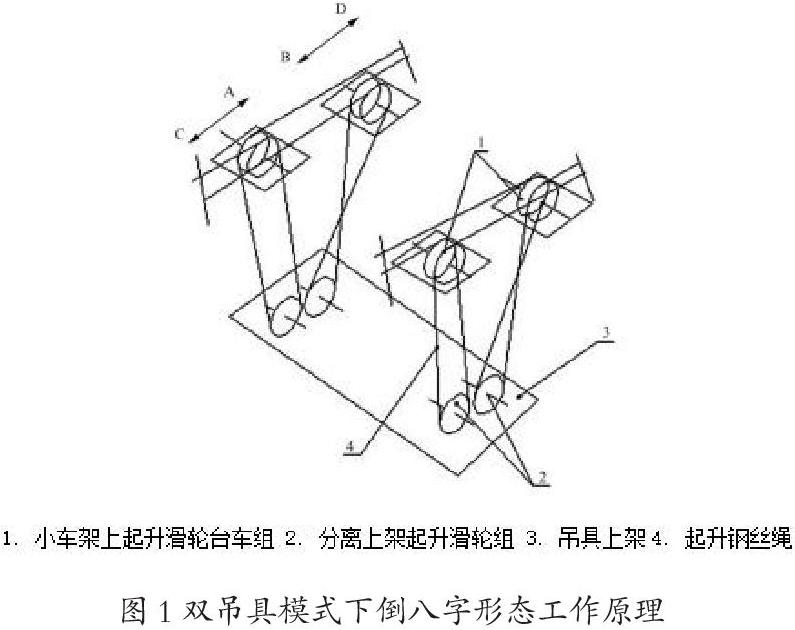

在單吊具作業的過程中,需要注意的問題很多。比如說,小車的上架滑輪組和起升滑輪組件鋼絲繩在運行過程中主要呈現出倒八字的狀態,這種方法對吊具的防搖非常有利,而在雙吊具工作狀態下,分離上架的滑輪組分離,小車上起升滑輪組和上架滑輪組間懸吊鋼絲繩的狀態為正八字,在這種操作模式下,吊具有可能在風力及加減速慣性的作用下,出現搖擺扭轉的問題,導致系統運行不穩定而造成定位不準確,影響小車作業的效率,最終造成設備損壞。

2 集裝箱岸橋起重機小車運行機構的優化設計

通過理論分析研究發現,將該問題解決的最好方式是將原來固定的小車架提升滑輪組釋放,并且重新對其進行設置,安放在移動的臺車組上,這樣在雙吊具條件下分離上架的滑輪組。在分離的過程中,小車滑輪組會同步進行分離動作,這樣可以逐漸將二者之間的懸吊鋼絲繩狀態由原來的正八字變為倒八字。

在單吊具作業條件下,將分離上架上滑輪組合攏的過程中,小車架上的提升滑輪臺車組也會順著變位機構向A、B側進行運轉,起升滑輪臺車的組合攏,會逐步縮小到最小距離,最終使起升鋼絲繩呈倒八字狀態。

在切換到雙吊具作業模式時,上架上滑輪組分離,小車架啟動的過程中會逐步向C、D方向位置運動,在此過程中提升滑輪臺車組會逐步分離,轉變到最大的設定距離,最終使整個起升鋼絲繩呈倒八字的狀態。在雙吊具和單吊具兩種作業模式下,吊裝集裝箱的過程中,通過變位機構的自鎖系統可以有效地使起升滑輪臺車組自鎖,以便在分離和合攏狀態下都能夠有效運轉。吊裝的起升鋼絲繩始終處于倒八字狀態,可以讓吊掛系統的剛度逐步提升,有效地控制吊具扭轉和搖擺。

3 岸橋起重機小車運行機構變位及自鎖機構的設計和使用

3.1 小車運行機構機構組成

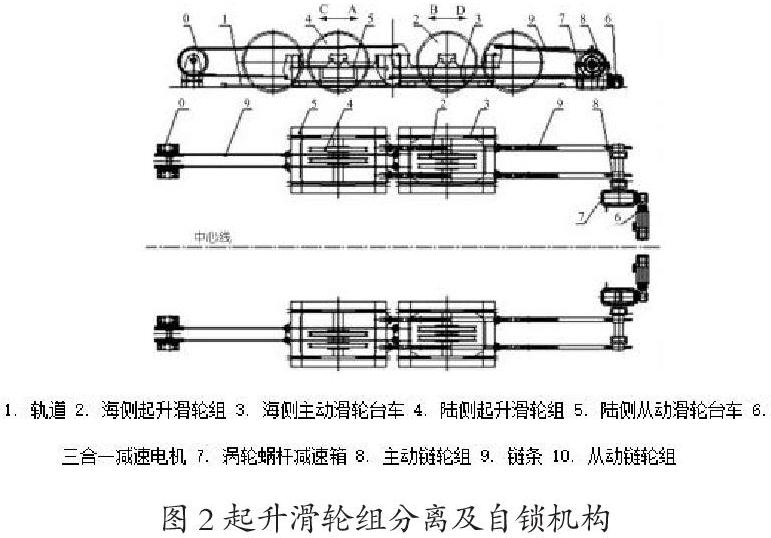

在優化設計小車時,小車運行機構主要由鏈條、主從動鏈輪組、變位及自鎖機構由軌道等組成,具體如圖2所示。

需要在小車架的表面設計一條軌道,并且以此為基礎逐步對小車的位置進行控制,對運行小車上的海側起升滑輪組進行固定,并且對可移動的海側主動滑輪臺車進行優化,將該滑輪組與可移動的陸側從動滑輪臺車固定。在運行的過程中,三合一減速電機與海側主動滑輪臺車固定,在運行的過程中,三合一減速電機能夠對渦輪蝸桿減速箱進行驅動,利用漸開線花鍵來逐步傳遞扭矩,并且將后續的機構帶動,使主動鏈輪組、鏈條能夠有效運轉,達到運行的要求[1]。

3.2 驅動機構的設計和使用

根據碼頭裝卸施工的具體要求以及后續設備的改進要求,在驅動機構的過程中,如果單、雙吊具互換,起升滑輪臺車組在離地10 m 的位置上主要進行空載分離或者合攏運動。在運動的過程中,具有以下特點:在設備驅動機構的過程中,往往不需要承載太大的載荷,在非工作的狀態下,需要保持較大的力,才能保證滑輪臺車組能夠在運行過程中精確定位,并且在設定的位置保持不動。

依照驅動系統的工作狀態,由于載荷不大,而且滑移導向副摩擦系數小,所以運行的過程中主要使用的是小功率、高效率的斜齒輪、傘齒輪三合一減速電機,這種電機設備便于在碼頭進行布設,而且操作的空間要求不高,后期維護方便。

3.2 滑移導向副的設計和使用

因為運行過程中,岸橋小車架往往會受到兩側軌道的直線度、平行度等因素的干擾和影響,滾動車輪的滾動副在加工、制作、安裝的過程中,無法達到較高的精度,如果操作不善,很可能會造成滑輪臺車跑偏的情況,需要在運行的過程中額外增加水平輪來提升運行的穩定性,保證其直線行走,這樣會造成維護成本大幅度增加。因此,需要通過滑移導向副來轉變原有的滾動副,將該問題解決。

在設計凹形滑塊的過程中,需要使用到高分子聚合物為基礎的MGB 自潤滑材料,這種材料的承載力強、耐腐蝕,而且摩擦系數低。在凹形滑塊當中還需要逐步進行優化,設置環形油槽,并且定期加油,以便優化系統,獲得小的摩擦系數,降低推動過程中的阻力,驅動機構運行過程中的推動穩定性提升。

在鋼軌設計時,需要使用預制的方鋼軌道,這種軌道的設計要求較高,需要冷拔加工成形,而且需要控制2m長度內的直線度小于1 mm。對其表面進行檢查,不能出現折疊、氣泡和夾雜等缺陷,如表面出現這種缺陷,則不能進行焊補或者填補。在設計時,需要在鋼軌兩端進行固定擋塊的設計,如果發生限位失靈的問題,可以避免滑輪臺車快速滑出軌道而影響其他設備運行。

在初次設計的過程中,將滑移面設計在軌道和凹形滑塊之間,這樣的設計方式不合理,在進行滑塊更換的過程中,需要連同滑輪臺車一并吊起,會花費大量的人力和時間,需要在設計的過程中逐步優化系統,固定凹形滑塊,與鋼軌結合,并且將凹形滑塊進行分段布設。這樣可以在運行過程中方便碼頭后續的維護和管理工作,提高效率[2]。

3.4 鏈輪組、鏈條

通過主從動鏈輪組、鏈條將滑輪臺車組帶動,運行過程中依照要求進行滑動,以便完成整個運行管理工作。因為運行過程中限制了布置空間,整個系統非常緊湊,鏈條主要使用的是短節距傳動用精密滾子鏈。這種設計不需要額外進行專用的鏈條張緊裝置的設計,主要通過螺旋扣來對鏈條的松緊情況進行調節,這樣運行過程中可以保證滑輪臺車組能夠實現機械同步。

3.5 起升滑輪臺車組的設計和使用

臺車架系統主要是一個箱型框架結構,在設計的過程中主要是在結構表面通過滑輪軸固定2個起升滑輪,依照空間分層的情況進行鏈條固定拉點的布設。在此過程中需要重視加強拉點與鋼絲繩、滑輪、鏈條的位置關聯,通過專門的防干涉設計,提升工作的安全性,與此同時還需要注意進行防跳裝置的設計,避免臺車在使用過程中出現脫軌的情況,這樣才能進一步保護機構[3]。

3.6 小車架的設計和使用

依照2根起升滑輪梁之間受力的區別進行優化,并且通過ANSYS有限元軟件對小車進行分析,在設計的過程中通過對工字和箱形截面形式的使用來優化設計小車架。這樣可以有效地避免結構在后期運行過程中出現的變形風險,又能夠讓岸橋的起升高度提升,保證起升效率。

結束語

為了保證岸橋小車設備在運行過程中符合大運量、長時間的要求,本文著重提出了針對小車運行結構的設計方案。首先分析了小車運行過程中出現的問題,而后針對這些問題進行設計,保證小車在優化設計后,運行機構的穩定性強、效率高,繼而讓整個岸橋的使用成本和費用降低。

參考文獻:

[1] 程鳳. 基于ANSYS 的岸邊集裝箱橋式起重機參數化仿真及疲勞分析[D]. 武漢:武漢理工大學,2007.

[2] 劉大強,徐洪澤,冷松. 岸邊集裝箱起重機結構優化分析[C].自主創新實現物流工程的持續與科學發展——第八屆物流工程學術年會論文集,2018.

(上海振華重工(集團)股份有限公司長興分公司,上海 201913)