關于井下銅礦開采中深孔爆破技術的探討

鄒道明

(江西銅業集團銀山礦業有限責任公司,江西 德興 334200)

在我國銅礦露天礦藏產量減少的背景下,井下開采工程逐漸成為主流。通過中深孔爆破技術,不僅能夠加強開采安全性,還能顯著提升銅礦開采效率,該點對我國工業發展具有積極的促進意義。

1 中深孔爆破技術

中深孔爆破技術手段在土石方工程中具有重要地位,其在我國礦藏開采工程中已得到廣泛應用。該項技術在縮短開采工期的同時,還能夠提高工程經濟效益。目前,隨著鉆孔設備的不斷更新,中深孔爆破技術在各大工程中所取得的成果也在不斷提升。在正式應用中深孔爆破技術時,有關人員必須充分了解開采工程的實際情況[1]。以此為基礎,人員才能精準分析該手段的爆破質量,并準確預估其所能產生的經濟效益,從而實現有效減少開采工程投入成本。在分析爆破質量時,分析人員需結合多方面因素進行綜合考量,例如巖塊有無低根、爆堆實際松散程度、巖塊質量以及大小,若分析過程中未考慮某一要素,將導致爆破質量出現誤差,造成惡劣影響。此外,經研究表明,施工人員在進行爆破時通過控制最小抵抗線,能夠有效減少過程中出現的噪音、飛石以及振動等現象,從而減少中深孔爆破技術所存在的安全隱患。

目前,我國為節約爆破成本,已對爆破技術指標采取優化措施。優化后的指標在改善碎石條件、為后續工作奠定基礎的同時,還對爆破人員提出新要求。即,要求爆破人員利用數量較少的炸藥,實現比以往更高的爆破質量。因此,在實際爆破過程中,爆破人員應進行考慮的因素增多,其不僅需要對爆破參數等問題給予高度重視,還要不斷完善中深孔爆破技術的爆破工藝,以此才能取得良好的爆破成果。該點對開采工程具有重要作用。

2 井下銅礦開采中深孔爆破技術的應用范圍

首先,我國已有多數工程在實際施工中使用中深孔爆破技術,例如礦山剝離、鐵路開挖以及水利等多項工程。該項技術不僅能夠提高以上工程的綜合效益,還能夠有效降低開采成本,因此隨著時間推移,中深孔爆破技術已成為多項工程的主要爆破方式,并且,其應用范圍還在不斷擴大。其次,從中深孔爆破技術的安全性角度出發,礦產企業在應用該項技術時并未出現安全事故,反而因礦藏開采工程爆破次數減少等,有效解決機械化程度低、生產規模小等問題。以此,有關企業礦藏開采效率連年增長。由此可以發現,中深孔爆破技術具有極高的使用、推廣價值[2]。最后,該項技術手段在保障作業安全的同時,還與我國礦藏開采專項治理工作具有密切聯系。正確利用中深孔爆破技術能夠為我國礦藏開采專項治理工作的推進提供保障作用,其可以通過確保專項資金能夠落實,從而促進相關技術的研發進程。該點對我國礦產開發工作、工業發展水平具有積極的促進作用。

總之,中深孔爆破技術可以為處于不同條件下的井下銅礦開采創造有利空間,在加強其開采能力的同時,還能夠有效減少爆破困擾。

3 井下銅礦開采中深孔爆破技術的重要參數

3.1 炮孔直徑與深度

炮孔直徑與炮孔深度是中深孔爆破技術的重要組成部分,施工人員需根據巖石性質以及鉆機類型判定炮孔直徑。多數情況下,礦藏開采工程中所使用的中深孔鉆機直徑約為80mm~200mm,在明確其型號后,施工人員即可以確定炮孔直徑。目前我國常見的中深孔炮孔直徑有150mm、100mm、80mm、45mm 等,因此可供選擇的直徑有許多。而針對井下銅礦開采工程,施工人員所選取的炮孔直徑數值較小,多為80mm~100mm。

3.2 最小抵抗線

最小抵抗線這一參數能夠對中深孔爆破效果產生直接影響。經過多次實踐可以發現,在實際爆破過程中,炮孔前排抵抗線若較大,不僅能夠導致炮區無法前推、出現后沖現象、拉裂嚴重,而且還會導致低根數量增多、巖石大塊率顯著提升,從而對下次爆破作業進度產生影響;若炮孔前排抵抗線較小,不僅加大炸藥投入成本、延長鉆孔施工時間、影響開采工程的整體進度,而且還會引發飛石現象,對施工人員生命安全構成威脅[3]。有關人員需結合巖石硬度、炸藥實際威力、炮孔直徑以及角度等多項因數,由此才能判斷出最小抵抗線的數值。但以上因數具有極強的復雜性,難以用公式準確表示,因此在實際爆破設計中,有關人員只能依據經驗公式進行計算。在此基礎上,有關人員應根據開采工程實際情況對抵抗線參數不斷進行調整,以此取得良好的爆破成果。

3.3 炮孔間距與炮孔排距

炮孔間距主要指相鄰中深孔之間的距離。設計人員可以依照經驗公式計算炮孔間距,即:a=mW。該式中,a 為炮孔間距,m 為炮孔密集系數,W 為最小抵抗線。通常情況下,m 數值多是大于1;在炮孔直徑較大的情況下,m 數值多是3~4,或更大的數值。炮孔排距為b,其主要指相鄰兩排中深孔之間的距離,確定方法與最小抵抗線的確定方法類似。

3.4 炸藥單耗

炸藥單耗參數在爆破設計藥量計算中具有重要地位,其主要指爆破單位體積巖石的炸藥量系數。可對炸藥單耗產生影響的因素存在許多,發生變化的范圍廣泛。在有關人員確定炸藥用量后,若安裝炸藥、堵塞以及起爆方式一致,那么炸藥單耗即根據巖石硬度、均勻性、最小抵抗線數值以及自由面發生改變。因此,有關人員常常需要通過大量試驗與實踐,達到驗證炸藥單耗值的目的。此外,盲目增加炸藥單耗無法100%提升爆破效果,其能量多是浪費在粉碎巖石等有害因素上。在特定爆破條件下,不同巖石具有差異性炸藥單耗,因此每個中深孔爆破工程多是根據經驗、工程試驗以及巖石特性確定炸藥單耗。

3.5 炸藥安裝方法

傳統炸藥安裝方法多是依靠人工進行,該種方法不僅具有極高的勞動強度,而且炸藥安裝效率較低,且質量與標準不符,極易對爆破效果產生影響。但隨著科技技術不斷發展,傳統炸藥安裝方法已被機械化炸藥安裝方法取代。此類安裝方法能夠顯著提升炸藥安裝效率與質量,并且具有良好的爆破效果。

3.6 炮孔堵塞

合理的炮孔堵塞長度能夠顯著改善爆破效果、炸藥利用程度以及堵塞質量。科學堵塞不僅能夠減少能量損失,而且還能減少炮孔炸藥安裝量,從而達到節省炸藥的目的。若炮孔堵塞長度超于標準,將導致爆破量降低、巖石塊過大等多種現象;若堵塞長度過短,將造成沖炮現象,致使炸藥能量大程度損失,影響巖石破碎質量的同時,產生低根。

4 井下銅礦開采中深孔爆破技術的實際應用

本文列舉實際案例,對中深孔爆破技術在井下銅礦開采工程中的實際應用進行分析。根據資料顯示,該銅礦屬于地下礦山,其需進行開采的礦體以銅礦為主,伴有金、銀等多種傾斜厚大礦體,距離地面約120 米左右。礦體形態較為復雜,呈現不規則凸鏡形狀,多見分枝復合現象。礦體略呈現北傾狀,傾狀角度為12°。基本走向與地層保持一致,均為北東10°~20°,傾角45°~50°,平均走向約為158 米,厚度為17.73 米,礦石種類為致密塊狀高硫礦石。

4.1 采準與切割

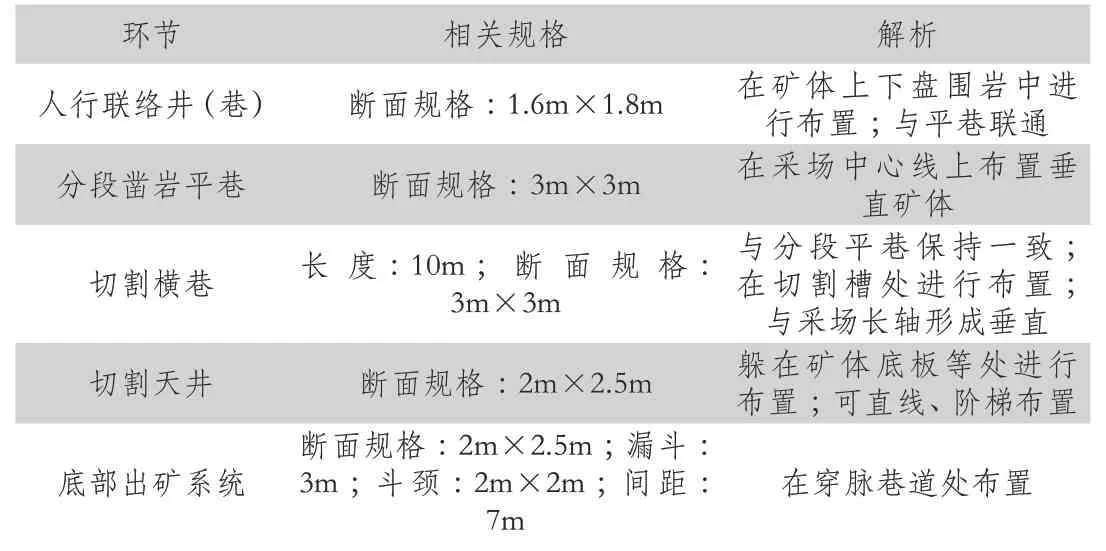

采準、切割工程包括多個方面(如表1 所示)。

表1 采場的采準與切割

4.2 具體參數

在炮孔直徑參數中,有關人員應采用上向垂直扇形中深孔,鑿巖機型號應選擇YQZ-90,立架高度應為1.2m,炮孔直徑為55mm;在最小抵抗線參數中,有關人員可根據公式,計算出最小抵抗線數值=1.2m;有關人員可根據研究以及礦體實際情況確定孔低距數值為2m;結合巖石特性、自由面以及起爆方式等因素,可確定炸藥單耗=1.4kg/m3。

4.3 爆破事宜

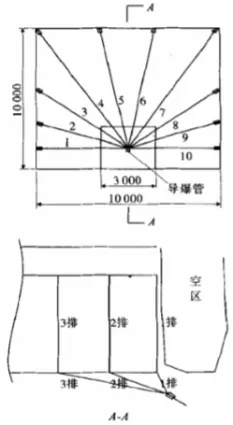

在實際爆破中,規模應如下:每次爆破量為3 排,銅礦量為1173t;炸藥使用量為293kg。考慮到返粉率等因素,因此硝銨炸藥每次制作300kg 即可;方案應如下:采用型號為BQ-100 的裝藥器進行裝藥、孔低方式進行起爆,實際方法為非電導爆管復式起爆。經過研究,可發現爆破網絡連接(如圖1 所示)。

圖1 爆破網絡連接

此外,管理人員應嚴格監管高危炸藥,禁止明火等因素的同時,還要盡最大可能降低炸藥單耗,以此,中深孔爆破技術才可發揮全部價值[4]。在經過以上步驟后,該銅礦開采效率將顯著提升。

5 結束語

綜上所述,在井下銅礦開采工程中,中深孔爆破技術具有重要地位。充分利用該項技術的同時,有關人員需對炸藥拌勻程度與能量給予高度重視,減少炸藥浪費。基于此,中深孔爆破技術將產生高程度經濟效益,為我國工業發展提供保障作用。