X公司采購物流系統改進研究

文/史曉薇

1 研究意義

X 公司是一家中外合資汽車制造企業,在汽車領域已深耕多年,受汽車行業“微增長”形勢的影響,X公司當前的訴求是降低生產成本,優化資源配置。其中采購物流環節中的浪費現象較為明顯、零部件采購成本高是生產成本難以降低的直接原因。希望可以改進和完善X 公司現有的采購物流系統,提高采購物流系統效率,降低生產成本,提高競爭力。

2 X 公司采購物流系統現狀

X 公司的零部件采購物流是表面上的JIT 模式,為了追求“零庫存”管理,要求供應商將零部件直接運送到生產線。零部件的配送工作是供應商的責任,供應商使用自己的運輸車輛或委托第三方物流完成物流活動。由于地理位置的原因,大多數供應商選擇在整車廠附近建立自己的倉庫或是租用第三方倉庫,以滿足整車廠按時交付的需求。再根據生產計劃進行多次、少量配送。而現有信息系統無法支持如此龐大的零部件供應商群體的運轉,信息平臺的數據共享只能傳達到供應商層面,導致零部件的運輸和配送工作難以高效完成[1]。

2.1 X 公司現有采購物流系統存在的不足

X 公司現有采購物流系統出現如下四點不足:

2.1.1 物流工作節奏失調、效率低。協助零部件供應商為X 公司提供物流服務的公司有49 家,100 多輛運輸車。X 公司物流部門負責配合零部件供應商或物流公司處理零部件接收、裝卸等工作的員工多達44 人。物流工作節奏失調造成X 公司和供應商雙方工作效率低下。

2.1.2 物流計劃缺乏柔性。X 公司向各個零部件供應商發送生產要求,零部件供應商再將生產要求傳達至各自的物流公司,物流公司無法直接看到整車廠的生產計劃。

2.1.3 運輸配送環節缺乏統一地有效管理,運輸效率難以控制。分散的物流系統導致物流調度復雜,運輸車輛裝載率低,物流資源浪費,成本上升。

2.1.4 倉儲資源利用不均衡且管理環節薄弱。零部件供應商在X 公司整車廠周圍建造或租賃倉庫以存儲零部件。使用的倉庫或物流公司不同,倉儲資源不能共享,從而產生浪費。

本文對以上四點不足做了深層細致地剖析,不合理的原因可以總結為采購物流系統工作流程和配送路線不合理兩方面。

3 基于循環取貨模式的采購物流工作流程的改進

對于圍繞在X 公司整車廠周邊供貨路徑在20 公里內短途供貨的零部件供應商,僅需配送功能,不需要租用倉庫設置庫存,將采用循環取貨模式的采購物流系統。根據生產需求,統一調派運輸車輛。每天的固定時刻運輸車隊根據事先規劃好的配送路徑從X公司裝配車間出發,在指定時間按順序到達供應商處并裝載所需數量的零部件,最后返回到X 公司裝配車間[2]。循環取貨模式可以釋放大量被占用的庫存金額,充分利用運輸車輛的剩余空間,提升車輛裝載率,提高配送效率。

3.1 配送路線優化

3.1.1 X 公司VRPTW 問題的描述

本文構建的循環取貨模式以X 公司附近的八家供應商為例進行設計,這八家供應商采用自營或第三方物流公司完成配送工作。基于循環取貨模式的路線優化方案將規劃每天需要多少運輸車輛配送,每輛運輸車輛前往哪些供應商收集零部件以及運輸車輛的行車路線。因為要為整車廠生產線做配送,對時間要求較為嚴格,有時間窗口做約束,所以是VRPTW問題。

3.1.2 約束條件與符號定義

結合X 公司的自身情況和特點建立數學模型,有如下假設:

3.1.2.1 配送據點只有一個,每輛運輸車輛的 行車路線是閉環,從裝配車間外停車場出發,完成配送任務后回到出發地。

3.1.2.2 每個供應商的地理位置是固定且已知的,交付量已知,要求服務時間已知。

3.1.2.3 每輛運輸車輛的負載能力是相同且已知的,不允許超重。

3.1.2.4 每輛運輸車只服務一條運輸路線。

3.1.2.5 每個供應商節點盡可能由一輛運輸車服務且服務一次性完成,不允許有分車分次批配送的情況。

3.1.2.6 所有供應商節點必須全都服務完。

3.1.2.7 每輛運輸車單次的行駛距離有限。

3.1.2.8 交通狀況通 暢,沒有堵車、道路維修等狀況。

根據以上前提條件和約束條件,對每一個參數做詳細解釋和分析,如下所示:

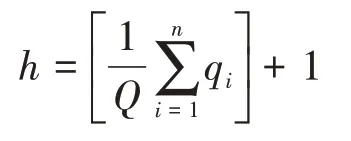

z:目標函數;m:X 公司裝配車間與供應商節點的集合(m=0,1,2,…,n),其中0 表示X 公司裝配車間;k:代表運輸車輛編碼(k=1,2,…,k);Q:運輸車輛最大載重量;qi:表示供應商i 的交付量;h:完成全部配送任務需要h 輛運輸車,其計算公式為:

d:運輸車輛單次行駛最大距離;dij:表示從供應商i 到供應商j 的距離;d0i:表示從X 公司裝配車間到供應商i的距離;[ai,bi]:表客戶i的時間窗口,ai,bi分別表示最早和最晚服務時間;tik:表示運輸車輛k到達供應商i 的時間;tijk:表示運輸車輛k 完成供應商i 的服務并到達供應商j 的時間;t0:表示運輸車輛從X公司裝配車間出發的時間;sik:表示運輸車輛k 為供應商i 提供服務的時間;ca:表示運輸車輛在供應商指定的時間窗口之前到達,以及每單位時間產生的等待成本;cb:表示運輸車輛在供應商指定的時間窗口之后到達,以及每單位時間產生的懲罰成本;cg:表示運輸車輛的固定運輸成本;ce:表示運輸車輛的單位運輸成本;

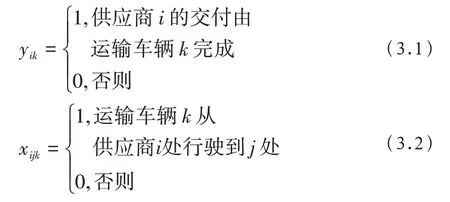

決策變量定義為:

3.1.3 數據收集及模型建立

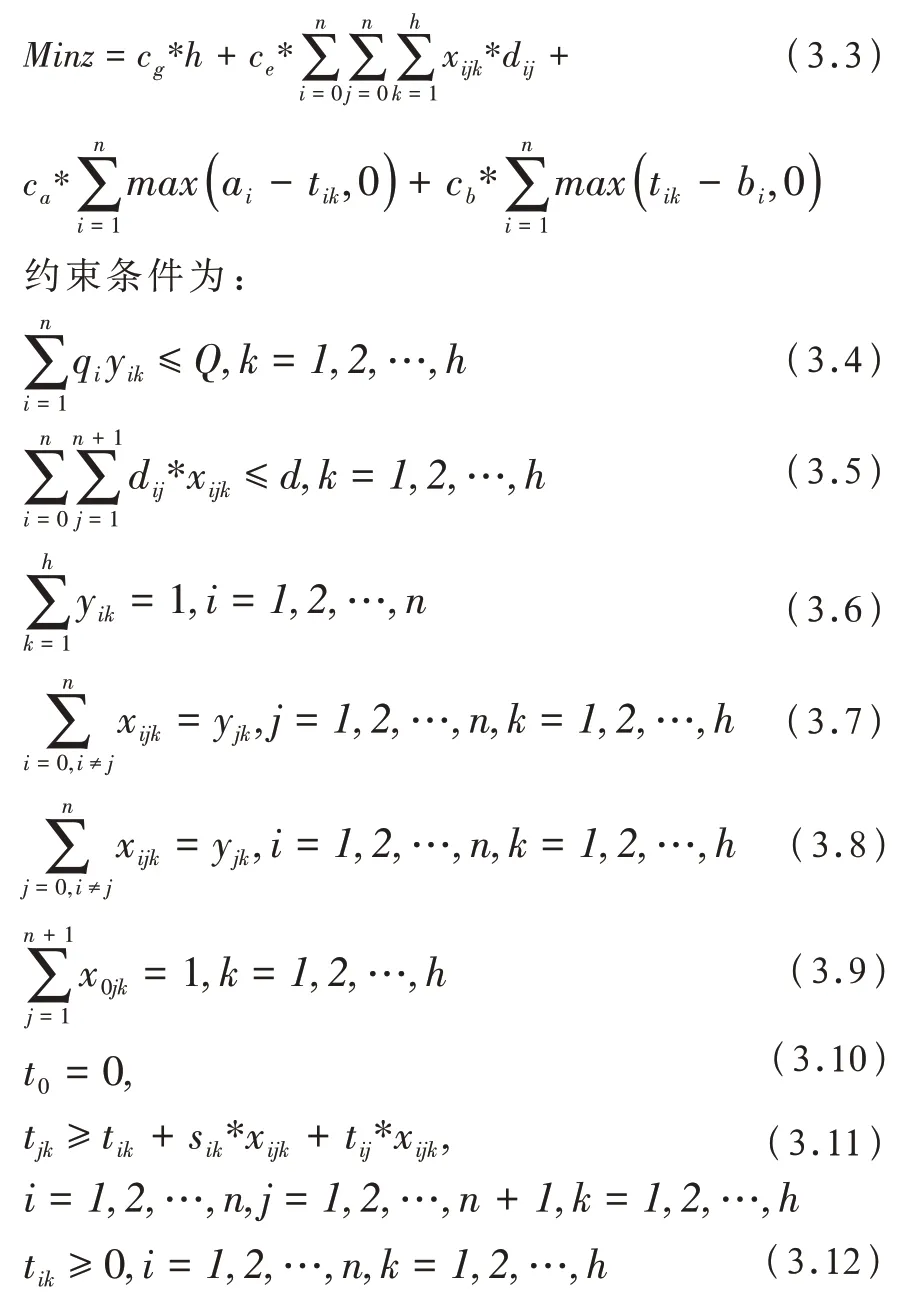

目標函數為:

其中,式(3.3)目標函數是求配送成本的最小值;第一項是完成該次×配送任務啟用運輸車輛的固定運輸成本;第二項是在配送過程中,使用運輸車輛的可變運輸成本;第三項和第四項是運輸車輛未按時間到達,產生的懲罰費用;式(3.4)表示運輸車輛最大載重限制;式(3.5)表示運輸車輛行駛的距離不得超過單次行程的行駛最大距離;式(3.6)表示一臺運輸車輛向一個供應商提供服務,不允許分批分車進行配送;式(3.7)和式(3.8)表示只有一個運輸車輛到達每個供應商節點;式(3.9)表示運輸車輛從X 公司裝配車間開始,在完成配送任務后返回始發地。式(3.10)表示從X 公司裝配車間出發的時間從零開始;式(3.11)表示運輸車輛到達供應商j 的時間是從到達供應商i的時間開始,并且在服務完成之后,行駛到供應商j;式(3.12)表示運輸車輛到達供應商i 的時間大于零[3]。

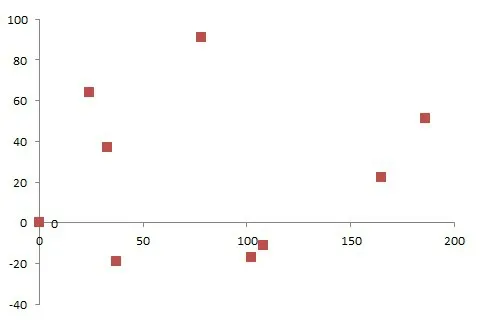

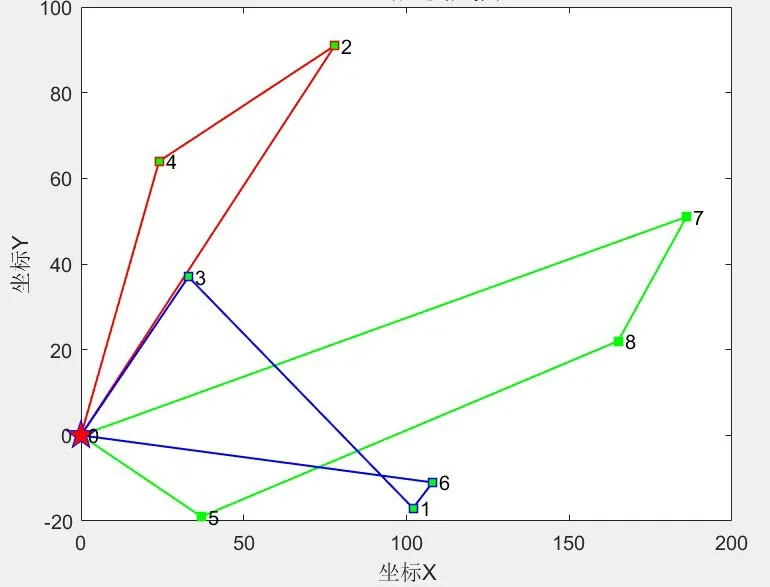

X 公司裝配車間編號為0,配送車輛每天從裝配車間出發,前往X 公司周邊的八家零部件供應商處收取零部件,零部件供應商編號為1,2,…,8。X 公司及各個節點的位置坐標圖3.1 所示。

圖3 .1 X 公司及各個節點位置坐標

地理位置坐標只能顯示出各節點的地理位置和相互之間的直線距離。但在實際道路運輸中,運輸車輛并不能按照兩點間的直線行駛,所以借助地圖及GPS 定位各節點位置測算出正常交通狀態下各節點間的行駛距離。

在精益生產為目標的循環取貨模式下,服務時間是經過認真計算后安排的,延誤其中一個環節,后續環節都會被影響。所以在送貨時間上,需要運輸車輛按照預先設計好的時間到達各個需求節點處。為便于模型求解,將8 點開始的時間視為0min。

3.1.4 模型求解及結果分析

在本文中,建立了具有軟時間窗的車輛路徑模型并使用遺傳算法,借助MATLAB 對模型求解。首先對模型的基本參數進行設置:運輸車輛單次最大行駛距離為50km,運輸車輛載重量為14t,運輸車輛固定成本為每次100 元,運輸車輛的單位距離成本為12 元/km,早到懲罰每分鐘1 元,遲到懲罰為1.5 元/min。對遺傳算法參數設置:種群個體數量為50,遺傳迭代次數200,交叉概率為90%,變異概率為10%,最終求得最優方案如圖3.2 所示。

圖3 .2 最優方案

根據模型結果顯示:在一次配送中,使用3 臺運輸車可以滿足這八家供應商的物流服務需求。采購物流系統改進前,供應商自行送貨到X 公司,每次總配送費用為2247 元;采購物流系統改進后,X 公司運輸車隊將按照預先設計好的行車路線收取零部件,每次總配送成本為1729.8 元,單筆配送成本降低517.2 元。每次利用循環取貨模式從供應商處收取的零部件可供X 公司裝配線使用2h,完成一天的生產任務需要每輛送貨車取貨8 次,按一年250 天工作日計算,一年配送頻率2000 次,配送費用為346 萬元。較采購物流系統改進前的432 萬元,一年可減少配送費用86 萬元。

4 采購物流系統改進后的效果

循環取貨模式通過物流信息平臺,將整車廠、供應商、配送車隊緊密關聯起來,可以整合供應商的存儲資源和運輸資源,大大提高零部件采購物流效率。主要優勢有以下四個方面:

4.1 提高整車廠物流部門的工作效率,穩定工作節奏。

4.2 柔性化物流計劃管理。整合了分散的信息資源,使X 公司、各個供應商和配送車隊成為一個整體,實現信息數據共享。

4.3 提高配送效率,增強運輸配送環節可控性。通過采用循環取貨模式集中管理物流資源,合理設計運輸車輛路徑,降低配送和運輸成本,提高配送效率。

4.4 倉儲資源有效整合使供應鏈降低成本。采用循環取貨模式,不需要自建或租用倉庫,提高倉儲資源利用率。

5 結語

本文對X 公司重構采購物流系統、改進運作流程以及規劃配送路徑等問題具有積極的指導作用,但由于條件有限、自身水平不足,還存在以下問題:

5.1 對物流系統中倉儲、排序、包裝等環節未改善流程及作業,需要在后續的學習和研究中繼續完善。

5.2 本次改進研究所給出的解決方案需要在具體的實施過程中去實踐,是否會遇到其他一些問題還需要在實踐過程中逐步摸索并對本次的解決方案進一步驗證和改進。

希望本文的研究可以為其他汽車制造商或類似企業帶來一定的參考作用。