封裝殼體對高功率器件散熱特性影響研究

,

(中國電子科技集團公司第三十八研究所,安徽 合肥 230088)

0 引言

隨著電子、微電子技術的發展軍用雷達器件朝著高功率、高密度封裝的方向發展,微波功率放大芯片已從硅芯片、GaAs芯片發展到了GaN芯片。GaN芯片具有禁帶寬度大、輸出功率大、耐高溫等優點[1-2],已廣泛應用于雷達等電子裝備。雖然GaN芯片具有上述優點,但隨著芯片尺寸越來越小,熱耗卻越來越大,對冷卻技術的研究越來越高。以往關于高功率器件冷卻方式的研究主要集中在單相/兩相冷卻介質[3]、微細結構冷板[4-5]、沖擊射流[6]和高效熱擴展材料[7-8]等某一方面,對器件散熱具有非常大的優勢,但考慮到軍用雷達電子裝備特殊使用環境以及雷達冷卻系統集成與工藝實現方式[9],上述單一冷卻手段對解決GaN高功率芯片散熱的系統問題可能還存在一定的差異。

因此,本文主要針對GaN裸芯片封裝結構形式,從工程角度出發,研究不同T/R封裝殼體材料、厚度、局部嵌入熱擴展材料對散熱特性的影響,并結合工程實際給出相關參數的工程最優值,以便指導高功率、高熱流密度T/R組件冷卻設計。

1 GaN芯片散熱構型

對GaN裸芯片,其典型散熱構型如圖1所示。GaN芯片一般先通過金錫焊料焊接在芯片襯底(如鉬銅襯底,Mo80Cu20)上,芯片襯底通過錫鉛焊料焊接在T/R組件殼體上,T/R組件殼體通過螺接壓緊在冷板上,并在其接觸面上均勻涂敷導熱硅脂以降低界面接觸熱阻,冷板通過65號乙二醇冷卻液帶走組件熱量。

圖1 GaN裸芯片散熱模型

2 熱阻定義

芯片傳熱過程中的傳熱熱阻定義為

i為芯片傳熱路徑中的各層。當i為芯片時,R芯片-流體即為該傳熱構型下的總熱阻;若i為T/R組件殼體,RT/R -流體表示熱耗為Q的熱源施加到T/R組件殼體及以下部分區域的最大傳熱熱阻。

那么,各層的熱阻定義為Ri=Ri-流體-R(i-1)-流體。由于芯片到冷板的傳熱面積是不斷變化的,使得各接觸面上存在溫度梯度,臨近熱源的區域出現更高的局部溫度,因此,總的傳熱熱阻不僅包含一維傳導熱阻Rcond,還包含由于界面變化、界面溫度梯度而產生的擴展熱阻Rsp。因此有

3 熱分析模型

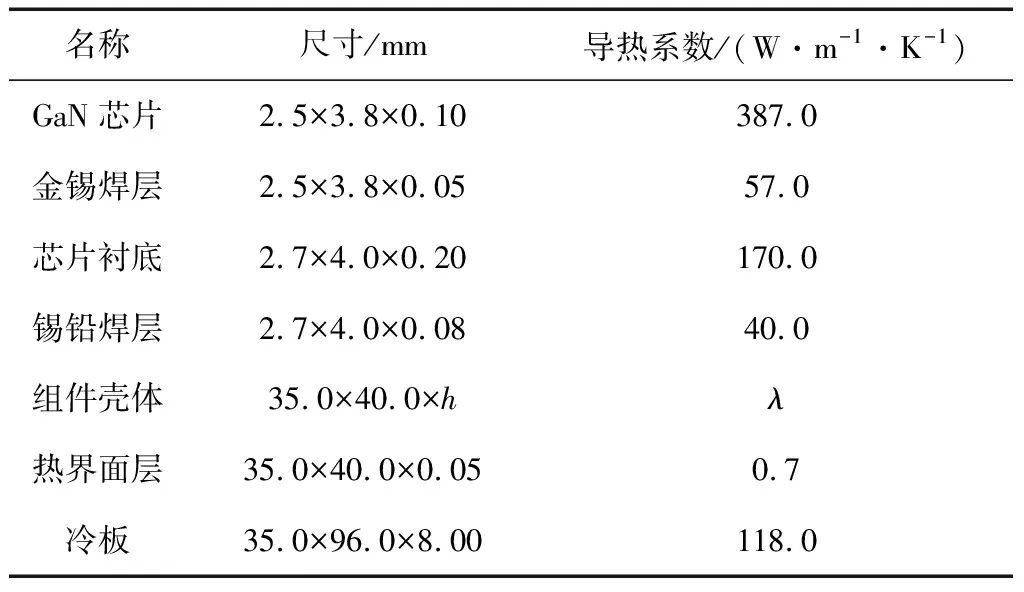

根據圖1所示模型特點,在保證仿真結果不失真的前提下,對仿真模型進行部分簡化,忽略了組件與周圍空氣的對流散熱及輻射散熱因素,冷卻流道拐角處按90°直角處理,不考慮流道粗糙度;模型計算參數如表1所示。

表1 GaN芯片冷卻模型

h為T/R組件殼體厚度;λ為材料導熱系數。冷板考慮3種常用規格翅片,如表2所示。

冷板采用鋁合金5A06材料,上下水道壁厚2.0mm,冷卻液為65號軍用航空冷卻液,供液溫度為40 ℃,為忽略冷卻液供液參數對散熱的影響,供液流量均設為1.0 L/min。

表2 冷板內翅片形式

計算中,將芯片熱流密度設定為300 W/cm2。

4 結果分析

4.1 傳熱路徑熱阻特性

圖2給出了芯片正中心下方的溫度分布和溫度梯度分布。由圖2可知,在熱界面層附近,出現非常大的溫度梯度變化,這是由于界面處溫度連續,材料導熱系數的巨大差異所致;在T/R組件殼體層內,隨著傳熱距離的增加,T/R組件殼體內溫度梯度逐漸減小,表明熱量不僅向冷端傳遞,也向周邊擴散,因為熱量如果只進行一維熱傳導,那么其溫度梯度應該保持不變。

表3給出了h=2.15 mm,λ=120 W·m-1·K-1,冷板翅片為構型2時,芯片傳熱路徑熱阻值大小及其所占總熱阻的比例。由表3可知,芯片傳熱過程中,熱阻礙的關鍵環節為T/R組件殼體和熱界面層,其熱阻比例約占總熱阻的70%,冷板熱阻約占總熱阻的11.4%,金錫焊層、芯片襯底和錫鉛焊層三層熱阻約占總熱阻18%。然而,除非封裝封裝構型或生產工藝改進,金錫焊層、錫鉛焊層不可能省去,要降低該部分的傳熱熱阻,只能通過微組裝工藝控制,控制焊層厚度、焊透率等,但對改善熱阻的貢獻較低。因此,要降低芯片傳熱熱阻,那么首先應考慮降低T/R組件殼體熱阻和熱界面層熱阻。

圖2 芯片正中心下方的溫度分布及溫度梯度分布

表3 芯片傳熱路徑中的熱阻特性

4.2 冷板構型對散熱的影響

圖3給出了h=2.15 mm,不同冷板構型條件下,芯片殼溫隨T/R殼體材料導熱系數的變化規律,由圖可知,在常用冷板翅片規格的條件下,冷板構型對散熱影響較小。

圖3 不同冷板構型下芯片殼溫隨λ的變化規律

4.3 T/R殼體對散熱的影響

圖4給出了λ=120 W·m-1·K-1,冷板翅片為構型2,芯片傳熱總熱阻(Rtot)、T/R殼體熱阻(RT/R)和界面接觸熱阻(RTIM)隨T/R殼體厚度變化規律。由圖4可知,隨著T/R殼體厚度的增加,總熱阻Rtot逐漸減小。當T/R組件殼體厚度h<1.0 mm時,界面接觸熱阻RTIM遠大于T/R殼體熱阻RT/R,此時,熱界面層是整個傳熱過程中熱阻礙的關鍵環節;當T/R組件殼體厚度介于1.0~1.5 mm時,熱阻有較大的階躍變化;當T/R組件殼體厚度h>1.5 mm時,T/R殼體厚度對熱阻的變化影響較小。圖5給出了T/R殼體熱阻RT/R、界面接觸熱阻RTIM占總熱阻的比例變化。由圖5可知,當h>1.5 mm時,T/R殼體熱阻RT/R約占總熱阻的40%~60%,而界面接觸熱阻RTIM占總熱阻的比例卻由約25%逐漸降低到10%左右,表明此時T/R殼體熱阻是整個傳熱過程中的關鍵環節。

圖4 熱阻隨h變化關系

圖5 熱阻比例隨h變化關系

圖6給出了圖4對應工況下,T/R組件殼體熱阻RT/R,T/R擴展熱阻Rsp與傳導熱阻(Rcond)隨厚度h的變化關系。由圖6可知,當T/R殼體厚度h約大于1.5 mm時,隨著厚度h的增加,擴展熱阻有明顯增大,擴展熱阻Rsp在T/R殼體傳熱過程中的逐漸起主導作用。此時,盡管RT/R隨著T/R殼體厚度的增加而增加,但擴展散熱能力卻隨著厚度的增加而逐漸增強,熱量向冷端傳遞的同時,也向周邊擴散,使得熱流密度向冷端傳遞過程中迅速衰減。換句話說,隨著厚度增加,增大了芯片傳熱過程中的散熱通道,使得總熱阻也快速減小。因此,當h>1.5 mm時,提高T/R殼體材料導熱系數,可推測將大幅降低芯片傳熱路徑熱阻。

圖6 T/R組件殼體熱阻隨h變化關系

圖7~圖9給出了冷板構型2條件下,芯片傳熱路徑熱阻Rtot、殼體熱阻占總熱阻的比例RT/R/Rtot和界面接觸熱阻占總熱阻的比例RTIM/Rtot隨T/R殼體材料導熱系數λ、殼體厚度h的變化規律。

由圖7~圖9可知,在常用冷板構型條件下,T/R殼體最優厚度為1.5~ 2.5 mm之間,若厚度h<1.5 mm,芯片傳熱路徑熱阻Rtot迅速增加,若厚度h>2.5 mm,靠增加厚度降低芯片傳熱路徑熱阻Rtot效費比較低。當T/R殼體厚度h>1.5 mm時,T/R殼體材料導熱系數對RTIM/Rtot的影響較小,但對RT/R/Rtot影響較大。當λ>400 W/(m·K),h>2 mm時,T/R殼體熱阻與界面接觸熱阻占總熱阻比例約小于50%,此時冷板熱阻、芯片焊接熱阻對整個傳熱過程有較大影響,需協同考慮散熱構型、封裝工藝、散熱路徑優化才能解決高功率GaN芯片散熱問題。

圖7 Rtot隨λ及h變化關系

圖8 RT/R/Rtot隨λ及h變化關系

圖9 RTIM/Rtot隨λ及h變化關系

4.4 局部嵌入熱擴展材料對散熱的影響

在實際工程應用中,T/R殼體材料厚度受空間、重量、單元間距等因素的影響,厚度不可能無限制增加,同時,考慮到器件散熱的影響,由3.3節分析可知,T/R組件殼體最優厚度介于1.5~2.5 mm之間。從散熱的角度來說,希望T/R殼體材料的導熱系數無限大,但實際工程中,受T/R組件組裝工藝、材料加工性能等因素的影響,目前T/R組件殼體通常使用鋁合金、鋁硅、AlSiCp等材料,導熱系數一般不大于200 W/(m·K),T/R組件殼體熱阻成為芯片散熱過程熱阻礙的關鍵環節。

為降低芯片傳熱過程中T/R殼體熱阻,采用在T/R組件殼體材料中局部貫穿嵌入高導熱材料,實現高功率GaN芯片低傳熱路徑熱阻設計。

針對2.5 mm×3.8 mm的GaN芯片,假設局部嵌入高導熱熱擴展材料尺寸為2.5xmm×3.8xmm,其中,x為系數。考慮實際工況,熱擴展材料的極限尺寸為芯片工作頻段的半波長長度,因此,S波段及以上頻段,系數x的取值范圍一般介于[0,8],當x=0時,表示未嵌入高導熱材料。當在鋁硅殼體上,嵌入不同尺寸,不同材料導熱系數熱擴展材料時,芯片殼溫變化如圖10所示。

圖10 芯片殼溫隨嵌入材料大小的變化關系

由圖10可知,當嵌入材料導熱系數大于300 W/(m·K),嵌入材料截面積大于4倍芯片面積時,芯片殼溫能有效降低10 ℃。采用在T/R組件殼體局部區域嵌入高導熱復合材料的方式,盡可能的兼容了現有的系統構架,冷卻構架,工藝實施方案,在保證技術實施的前提下,拓展了器件散熱能力。

5 結束語

本文針對GaN裸芯片典型結構,從完整傳熱路徑角度入手,分析了T/R組件殼體材料導熱系數、厚度對芯片散熱的影響規律,分析結果對指導GaN高熱流密度芯片散熱具有借鑒意義;采取局部嵌入高導熱熱擴展材料的方式,為解決GaN高熱流密度芯片散熱提供了一種新思路。