大型電弧熔絲增材裝備研究進展及現狀

張建生 ,董旭剛,張 普 ,權國政,周 杰

(1.重慶杰品科技股份有限公司,重慶 400044;2.重慶大江杰信鍛造有限公司,重慶 404100;3.重慶大學 材料科學與工程學院,重慶 400044)

0 引言

近年來,基于“加法”加工模式的增材制造技術在形狀較為復雜的工件的制造方面表現出了較為廣闊的應用前景[1],這是在資源節約及高效制造的背景產生的必然趨勢。其中,作為一種較為常見的增材制造應用技術,金屬零件增材制造技術,無論是其基礎的理論研究方面,還是其實際的應用開發方面都引起了世界各國學者的極大興趣和廣泛關注[2-4]。在增材制造這一領域,電弧作為一種常用熱源,圍繞其開發的金屬零件增材制造技術備受人們的青睞。在電弧增材制造技術中,以電弧作為熱源,將金屬絲材進行加熱熔化,按設定成形路徑在基板上堆積層片,層層堆敷直至金屬零件成形。成形零件由全焊縫金屬組成,具有致密度高、力學性能好、化學成分均勻、冶金結合性能好等優點。而作為電弧熔絲增材零件性能優異性的保障,大型電弧熔絲增材設備的研究也開始蓬勃發展。

由于電弧熔絲增材制造的應用環境多種多樣,如制造零件,修復零件,模具再制造等,因此對于大型電弧熔絲增材制造設備的開發也多種多樣。為了滿足生產制造的需求,大型電弧熔絲增材制造設備被不斷改進,不斷豐富,如今的大型電弧熔絲增材設備已經不僅僅是一臺用于生產的機器,其正在逐漸演化為一個個的生產制造單元,集成了多種多樣的功能,達到快速、高效、穩定地進行電弧熔絲增材制造過程。到目前為止對于電弧熔絲增材設備已經演化為多種多樣,功能和性能都各不相同。但目前還未有工作者分析總結電弧熔絲增材裝備的相關研究進展及現狀。因此,本文重點歸納總結了當前主流的電弧熔絲增材設備以及對電弧熔絲增材裝備的發展做出了展望。

1 電弧熔絲增材設備分類

1.1 傳統手工電弧熔絲增材裝備

這種裝備是在傳統的手工堆焊基礎上發展來的。典型的傳統熱模鍛鍛模的堆焊方式一般是MIG或者MAG(熔化極活性氣體保護電弧焊),焊工通過電弧熔化焊絲進行堆焊。這種堆焊方式就是電弧熔絲增材制造的原型。現如今,仍然存在于很多生產加工車間。其用途主要是在模具修復、精整整形等只需要少量加工且靈活性較高的地方。傳統手工電弧熔絲增材裝備已經具備了熔絲增材的核心功能,但是受限于工作環境及生產效率等因素。

1.2 自動化電弧熔絲增材裝備

這種裝備是在傳統手工電弧熔絲增材設備的基礎進行的改進。將原來的人工操作改進為了機器程序驅動,達到少人工甚至是無人工操作的目的。通過機器運動代替人工操作,不僅效率大大提高,精度也可以得到保障,所生產零件的各個部分的性能都均勻一致,克服了在傳統電弧熔絲增材制造時由于工人師傅經驗水平不一樣導致各部分性能形狀差異大的缺點。現如今使用較為廣泛的電弧熔絲增材制造設備就是這種自動化的熔絲增材設備。自動化熔絲增材設備主要分為兩類,一類是基于龍門機床開發的電弧熔絲增材設備,這種設備的自由度數一般不多。另一種自動化電弧熔絲增材設備是以機器人為基礎開發的,這種增材設備相比于龍門設備具有更加靈活的轉動軸,可以實現復雜零件的增材制造。這種電弧熔絲增材制造裝備一般包括控制箱、焊機、機器人、電腦、噴頭、激光輪廓儀以及工作平臺等部件組成。

1.3 大型電弧熔絲集成裝備

大型電弧熔絲集成裝備是集測量,熔絲增材,檢查,吸塵,監控等多功能于一體的集成化的生產制造平臺,可以實現多功能多應用,能夠為熔絲增材工藝過程提供全套多方面柔性化的服務。這種集成裝備平臺的成本高,技術難度大,目前還未進行大規模普及,但已經成為了研究的重點以及熱點。大型電弧熔絲集成平臺的部件結構多樣,根據工序需求而定。如由重慶大學研制的大型電弧熔絲模具增材制造及錘擊去應力集成裝備系統就是集成了電弧熔絲,錘擊消應力,三維數據重構的集成化系統,其能實現不同模塊之間的數據通訊共享,實現生產與監控的無縫對接。

2 電弧熔絲增材設備發展歷史

電弧熔絲增材設備從最初的手工堆焊設備開始,逐漸被改進優化,形成了如今種類多樣,性能多樣的各種電弧熔絲增材設備。電弧熔絲增材設備的一步步改進使得該工藝逐漸走向成熟,到如今正趨向于成為一種主流的制造工藝。

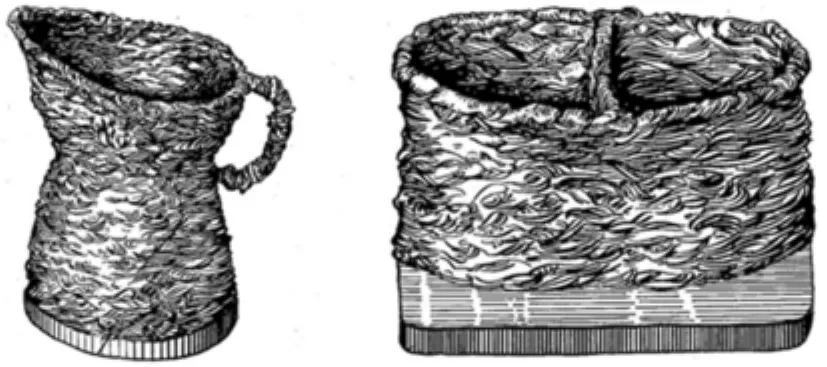

1925年美國的Ralph B以電弧作為熱源,用金屬材料熔化堆積,制造出了第一個電弧增材制造裝飾性物品,如圖1所示,并且申請了專利[5]。由于當時的數字化技術還未成熟,因此沒有將之進一步與增材制造相結合,在當時并未掀起研究熱潮,也沒能發展成為現在的電弧增材制造技術。1972年,德國的Akira U等人首次應用埋伏焊技術將金屬條作為原材料進行熔融沉積[6],這也是電弧熔絲增材設備被應用的開端,到了20世紀70年代后期,西德開始大量使用絲材作為電弧熔絲增材制造的原材料進行制造大尺寸的金屬零件[7]。此次電弧熔絲增材制造設備開始進入一個快速發展時期,但是當時的設備精度受到限制,智能制造一些精度要求不高的大型金屬零件。在八九十年代后期,隨著數字化工業的蓬勃發展,電弧熔絲增材設備也開始迎來巨大改進,Ribeiro等人將CAD軟件與電弧熔絲增材設備相結合,成功制造出一個外表較為光滑的金屬花瓶,并且成功設計了一套機器人快速成型系統[8-9]。這是現如今自動化電弧熔絲設備的基本參考模型。當時通過這套系統成功打印出在未處理時就能滿足使用要求的零件。后來Spencer等人首次將熔絲槍頭固定到一個六軸的機器人上,并且對這臺設備裝備了一個紅外測溫檢測裝置,實現對整個電弧熔絲過程的內部循環自動精確控制,這位先進電弧熔絲集成裝置的開發提供了思路。如今的電弧熔絲裝備都以逐漸成熟,滿足了當下熔絲增材工藝的絕大部分需求[10]。

圖1 以電弧為熱源增材制造的第一個工件

3 電弧熔絲增材設備研究現狀

對于電弧熔絲增材設備的研究主要分為兩個方面,一個是設備本身性能的研究,另一個是設備生產性能的研究。對于設備自身性能的研究,主要是關注電弧熔絲增材設備在使用過程中的振動特性以及強度校核。由于電弧熔絲增材過程中設備會進行多個自由度的運動,在振動干擾或者是饒性彎曲條件下,設備的精度將會受到極大的影響,尤其是當運用六軸機器人進行電弧熔絲增材時,由于懸臂結構會使熔絲路徑出現很大偏差。對于設備生產性能的研究,國內外學者進行過大量研究,如大連理工張昭等人通過計算機數值模擬對增材制造過程進行了模擬分析,分析了溫度場和殘余應力場的變化[11];重慶大學通過在龍門電弧熔絲增材系統上增加錘擊系統和測量系統,實現了精準電弧熔絲工件的形狀和性能控制,制造出殘余應力小甚至無的大型電弧熔絲增材構件。目前,正應用在大型航空模鍛件鍛模的再制造工程中。不僅如此,電弧熔絲增材制造設備的結構也在進一步優化設計,重慶大學溫志航通過有限元軟件MSC.marc的動態結構分析對裝備的對某大型電弧熔絲裝備的結構受力情況進行了分析校核,并且比較了不同結構下的受力及設備主橫梁的變形情況[12]。當下對電弧熔絲增材設備的開發主要集中于硬件和軟件的共同開發,實現多功能高效率的增材制造。

4 電弧熔絲增材設備發展方向

當前,電弧熔絲裝備已經不再僅僅局限于制造出產品,更要制造出優質的產品。一方面,電弧熔絲增材設備正朝著能制備高精度、高品質的電弧熔絲增材件發展,達到精準控形、控性的目的。另一方面,電弧熔絲增材設備正朝著柔性化、多功能化發展,通過不斷的改進設備,集成功能模塊,達到設計制造一體化、高精度化、流程化、全局監控的目的。此外,電弧熔絲增材制造設備正朝著智能化方向發展,在進行生產制造過程中,設備安裝監控測量系統對制造過程中的相關信息進行采集,然后內部循環自動識別,最終達到快速制造,智能制造,柔性制造的目的。重慶大學權國政、周杰團隊走在了此研究領域的前沿[12],其自主研制開發了一套集成電弧熔絲增材,3D測量重構,熱錘擊及吸塵,缺陷檢測,伺服控制,煙霧處理的智能化裝備系統,能實現數據的實時共享,能實現熔絲增材工藝的實時監控及參數反饋,并把熔絲增材的前一步和后一步工序無縫耦合,實現了一體化和高效率制造,設備如圖2所示。電弧熔絲增材制造設備正在朝著一體化、智能化、精準化、多功能化的方向發展。

圖2 電弧熔絲增材集成系統

5 結束語

電弧熔絲增材制造裝備主要分為傳統電弧熔絲增材裝備、自動化電弧熔絲增材裝備以及大型電弧熔絲增材裝備系統。電弧熔絲增材設備從最開始的手工電弧焊設備為原型進行一步步改進最后成為了如今的數字化大型電弧熔絲增材設備集成平臺。現如今對于電弧熔絲增材裝備的研究主要集中在設備自身性能以及設備的制造性能上。此外,本文對電弧熔絲增材設備的發展方向進行了進一步的展望,大型電弧熔絲增材裝備正朝著一體化、精準化、柔性化以及智能化的方向發展,并且逐步集成,功能越來越多,加工精度越來越高,工藝參數越來越可控。