鋁合金輪圈傾斜鑄造模具設計

蔡夏寧

(廈門民興工業有限公司,福建 廈門 361000)

鋁合金輪圈的作為汽車的一個重要安全零件,而且隨著汽車大眾化的普及的而增長,使用者對輪圈除了作為汽車的一個零部件而需具有的實用功能外,更隨其用戶的個性需外觀造型的豐富,而成為一種裝飾品,作為為使用者展現自我個性的平臺。同時鋁合金車輪具有的重量輕、造型美觀、具有良好的散熱性和減震性等優點,而成為未來車輪的發展趨勢。

輪鋁合金輪圈按生產方式不同,可分為鑄造生產和鍛造生產兩大類,按生產制程不同鑄造又可分為重力鑄造和低壓鑄造。重力鑄造工序簡單、成熟,生產效率高,投資小,鑄件經T6 處理后具有良好的機械性能;但鑄件的切削加工余量大,澆冒口系統復雜,得料率低,澆注時易形成紊流,產生疏松、裂紋等缺陷[3],為解決重力鑄造缺點可采用傾斜式鑄造方式,傾斜鑄造的優點在于可控制液態金屬進入型腔的速度及液流的平穩性,型腔排氣順暢,鑄件的氧化夾雜物極少,鑄件在冒口的直接補縮下順序凝固,可提高鑄件的補縮效果,使鑄件組織均勻、致密,鑄件的抗拉、延伸率更好。

1 傾斜鑄造的工藝要求

鋁合金輪圈的鑄件質量、X-RAY 及尺寸精度要求很高,但生產成本要求低,采用傾斜鑄造可以滿足生產的要求。鋁合金輪圈的鑄造一般選用AL-Si-Mg 合金,該合金具有良好的鑄造性能,經過T6 處理之后,可達到良好的延伸和抗拉性能、可耐腐蝕能力、物理性能和中等的可加工切削性能。美國多選A356-2,對應國內編號為ZL101A。一體式鋁合金輪圈結構圖和如圖一所示,尺寸為13X4.5,輪圈肋的厚度為20mm~30mm,RIM 厚度為4mm~6mm,肋與RIM 連接處存在熱節點。

金屬型模具傾斜鑄造的要素:

(1)金屬型傾斜速度。通過傾斜過程時間控制來實現鋁水進入模腔的時間,這個時間控制,會直接影響產品的質量,太快及太慢都會削弱傾斜鑄造應有優勢,達不到預期效果。鋁合金輪圈鑄件一般重20KG~40KG,應控制在:6~8(S)左右;傾斜速度時間可根據輪圈試模時根據輪圈的重量來試作,這個時間的確定也是一個重要的工藝指標。

(2)鋁水的澆注溫度。鋁合金A365-2 澆注溫度:690±10℃,理想的澆鑄溫度,就根據鑄件的造型復雜程度、尺寸大小程度、鑄造工藝因素等,試模后最終確定。

(3)模具工作溫度。工作溫度:350℃~450℃;噴涂料時溫度:170℃~220℃。

(4)涂料。噴涂質量:厚薄按需施涂、涂層光潔、附著力好、施涂時注意金屬型表面,以看不見水蒸氣為上佳。噴涂的順序先澆冒口,再較厚層、后最薄層。鑄件壁厚度增加,涂層就應減薄;反之,壁越薄冊涂層應增厚。但冒口至補縮部位的圖層可逐漸減薄,以利于冒口充分補縮[2]。

(5)澆注速度。遵循:先慢---中快---后慢的澆注三步曲原則。

(6)開模時間。以冒口最后收縮完畢為最短出型時間和溫度,一般在此時間溫度基礎上延時5~10S 左右。實際生產中,結合輪圈的造型、尺寸、工藝要求等來加以確定,通過試模后最終確認。

2 傾斜鑄造模具設計

在輪圈的制造過程中,鑄件的質量對輪圈的整體質量影響最大,鑄件質量取決于鋁水的質量、模具質量、鋁水熔煉工藝、鋁水結晶變質除渣、鑄件熱處理和鑄件涂裝等工藝控制過程[3]。傾斜鑄造模具設計是輪圈成型的主要技術,模具的結構的設計與改善是每個輪轂生產企業的關鍵工藝。圖二是13X4.5 輪圈的傾斜鑄造模具組合圖。模具系統包括成型、排氣、澆注和頂出等系統。

(1)傾注模具的結構示意圖如下。

其工作原理:傾斜鑄造機在水平方向完成合模動作,在傾轉缸的推動下傾斜鑄造機臺翻轉成垂直方向,鋁水倒入澆包,在傾斜鑄造機臺翻轉成水平方向完成傾轉澆注過程,鑄件冷卻凝固,在水平完成開模動作,然后在頂出機構的作用下頂出鑄件,最后用機械手取出鑄件,完成一次工作循環。

(2)模具分型面的選擇。輪轂是一個類似一個較淺的杯形件,壁較薄,壁厚基本均勻,適合水平分型,分為上模、底模。邊模。底模與邊模的分型面選在輪圈耳部下端偏上尺寸處,可以保證輪圈二次加工時的定位及毛邊的產生。邊模采用四拆方式,便于輪圈的同心,同時邊模定位在底模板的凸槽上。考慮模具熱脹上底模采用相同的SKD-61 或H13 鋼,邊模采用QT500 球墨鑄鐵。

(3)模具的零件尺寸設計。模具零件尺寸的計算,需考慮鑄件尺寸、鑄件尺寸公差、模具本身的熱膨脹、鋁合金的收縮(體收縮、線收縮)、涂料厚度及模具各部分的間隙等。這些因素會根據不同的輪圈造型而變化,要求設計人員根據輪圈造型或通過試模以得到較合理的模具零件尺寸。

型腔尺寸可用如下式子計算:

A=[A1+A1ε±δ] ±ΔA

式中 A---型腔尺寸(mm);A1---鑄件尺寸的中間值(mm);ε---綜合線的收縮率(%);δ---涂料厚度(mm);ΔA---模具制作的公差。

綜合收縮率ε 包括鑄件收縮和模具膨脹。對于鋁合金鑄件,一般情況下ε 值可參考表1 選取。輪圈的ε 值常按全受阻收縮取0.6%。

涂料厚度δ 通常單邊取為0.1mm~0.3mm,根據模具零件造型及在模具中的不同部位相應取不同的值。

(4)模具的厚度設計。模具的厚度主要需考慮鑄件的強度、冷卻速度及模具的重量。模具厚度太厚,就會增加鑄型的重量,模具對鑄件的吸熱加快,提升冷卻速度;模具厚度太厚太薄,模具在冷熱交替變換剛性不足影響模具壽命。

模具材質越好模具的厚度可以相應的減薄,上底模一般采用H13 或SKD61 熱作鋼,邊模采用球墨鑄鐵。鑄型的壁厚大到一定程度,對鑄件的凝固無影響,或者說液態金屬從開始充填鑄型到全部凝固所散失的熱量是有限的,那么可能涉及到溫度有變化的鑄型壁厚也是一定的[1]。故其原則是在保證模具剛性的前提下,模具厚度選擇稍薄一些,可按鑄件厚的1~1.5 倍加以選擇,常用壁厚為25mm~30mm,一般不小于15mm。

(5)澆注系統及冒口系統設計。傾斜鑄造澆注系統的設計應滿足:澆包設計需簡單,在滿足鑄件質量的前提下,可按尺寸大小設計多種尺寸澆包,使得對應澆包的鋁水最少,減少鋁水的氧化。澆口尺寸設計應能讓鋁液在6~8 秒的時間內良好地進入模具型腔。鋁液應順模具壁平穩進入型腔,澆口模具壁需設計平緩,避開型芯或轉折,防止產生渦流和飛濺。為模具型腔中氣體的排除順暢,鋁液應平緩順序充填。模具厚度及鑄件設計的考慮鑄件冷凝梯度,能讓鑄件按順序凝固以及鑄件補縮充分。

傾注模具的澆注系統一般采用頂注式,模具的澆注系統開在邊模上,上模相應的開冒口對應,頂注式的優點如下:鑄型熱分布合理,有利于鑄件順序凝固,便于補縮。能以大流量充填鑄型,澆注速度快。澆道消耗的金屬量少。鑄型設計、制造簡單。冒口尺寸的計算。

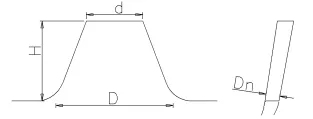

傾注模具冒口示意圖如圖3:

圖3 傾斜鑄造冒口尺寸

冒口設計的原則為D=1.8-2.2d,H=1.0-1.2D ,Dn 實際依輪圈耳部的尺寸而定,實際生產中盡量減少外加條件才會更穩定。胎寬越大補縮效果越差,需要的梯度更大,故冒口的高度取上限。

(6)模具的排氣系統設計。金屬型模具生產中排氣困難,因此模具設計時對模具排氣進行充分考慮,否則就會會造成氣孔、白花和凹陷等鑄造不良。雖在進行鑄件工藝設計時,對鑄件在模腔中的位置和澆冒口的選擇,已充分考慮了讓鋁水平穩澆注及使模腔內氣體順利從冒口及分型面排出。但對于傾斜鑄造而言,由于傾斜鑄造的特殊性,上模芯必須密閉,入水口對面為鋁水的交接處,氣體容易聚集且不易排出,因此在這些地方要設置專門的排氣設施。

上模芯可采用排氣塞的方式,排氣塞一般用45 鋼制作。

入水口對面邊模可采用三角排氣槽的方式,三角排氣槽深度一般為0.3mm~0.8mm,間距一般取10mm。

(7)模具冷卻系統設計。傾斜鑄造模具的冷凝梯度如圖4 所示,輪圈肋自外而內、胎環自下而上的冷凝梯度。故冷卻系統的設計應滿足:肋部位由肋尾向輪圈中心中心順序凝固,胎環部位由下往上順序凝固,確保在冷卻時邊模冒口及中心冒口最后冷卻,冒口鋁液充分補縮,避免鑄件產生縮孔、漏氣、熱裂等不良。同時結合輪圈的應力分析的薄弱點,模具的冷卻部位設計則主要集中在肋、安裝面、冒口澆口及Rim 部處。底模可以設計開放式的點式冷卻,邊模由于傾斜鑄造特殊性,需設計封閉的冷卻系統。

圖4 傾斜鑄造冷凝梯度

3 結論

傾斜鑄造生產是一種高效、節能的工藝方法,輪圈的生產周期較重力及低壓鑄造縮短很多,強度性能可能及試驗指針完全符合技術要求。同時可對以下的技術進行深入研究,提升公司的傾斜鑄造的能力:(1)機臺翻轉速度與鋁水進入型腔的關系以及定量澆注方式。(2)縮短開發時間。(3)全自動化生產線。