四川某黏土礦中鈧和鈦的焙燒浸出試驗研究

韓詩華,楊曉軍,余新文,陳福林,何婷,喻福濤,劉志剛

(四川省地質礦產勘查開發局成都綜合巖礦測試中心(國土資源部成都礦產資源監督檢測中心) 稀有稀土戰略資源評價與利用四川省重點實驗室,四川 成都 610081)

鈧、釔和鑭系元素稱為稀土。稀土在地殼中的賦存狀態可分為三種類型[1-2]:①以獨立礦物形式存在,如氟碳鈰礦、獨居石等;②以類質同象的形式存在于其他礦物中,如磷灰石等;③呈離子吸附態賦存于某些礦物中,這類礦物主要是黏土礦物,南嶺地區的風化殼淋積型稀土礦即屬于這種賦存狀態。鈧是典型的分散元素,在地殼中很少以獨立礦物存在。

四川某地黏土礦中含鈧、鈦、稀土、鈮鉭等有價元素,其鈧含量達50 ~ 100 g/t,TiO2含量高者可達7% ~ 8%,低者也有3% ~ 5%,鈮鉭含量高者可達150 ~ 300 g/t,極具綜合回收價值。工藝礦物學研究表明,該黏土礦為沉積型,稀土以獨立礦物形式存在,而不是以離子吸附態賦存于黏土礦物中,這與傳統的風化殼淋積型稀土礦不同。為回收該黏土礦中的鈧、鈦、稀土等有價元素,進行了物理選礦和化學選礦試驗。結果表明,物理選礦無法富集回收該黏土礦中的有價元素,應采用化學選礦方法加以回收綜合利用。

本文以四川某地含鈧、鈦、稀土黏土礦為研究對象,進行鈉鹽焙燒-酸浸、直接酸浸、硫酸化焙燒-水浸、空白焙燒-酸浸探索試驗,研發出適宜該類型黏土礦中鈧和鈦的綜合利用回收工藝,并探討液固比、硅酸對鈧、鈦回收的影響。

1 試驗原料與方法

1.1 試驗原料

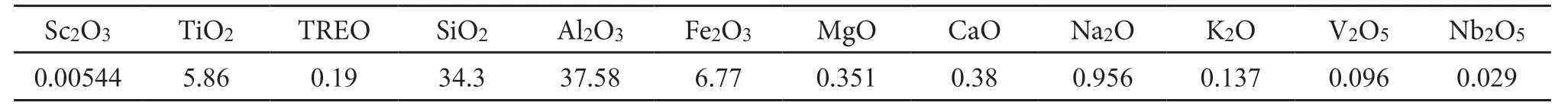

試驗原料來自四川某大型黏土礦山,其化學多項分析結果見表1。

表1 原礦化學分析結果/%Table 1 Results of chemical analysis of the raw ore

由表1 可知,原礦中含Sc2O354.4 g/t、TiO25.86%,稀土TREO 含量為0.19%,主要化學成分為SiO2和Al2O3,含量分別為34.3%和37.58%,主要雜質組分Fe2O3含量為6.77%。此外,該黏土礦中還含有Nb2O50.029%。稀土物相分析表明,稀土以獨立礦物的形式存在。

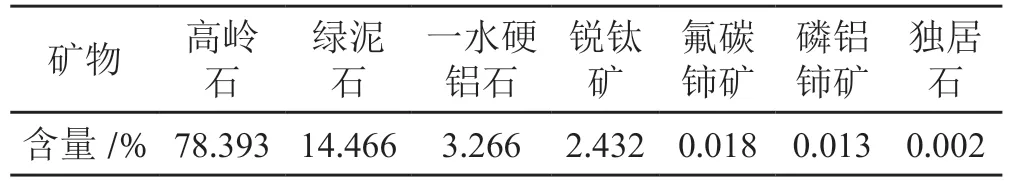

經巖礦鑒定、X 射線衍射分析、MLA 礦物自動分析,原礦中礦物成分及含量見表2。

表2 原礦礦物成分及含量Table 2 Mineral composition of the raw ore

由表2 可知,原礦中的黏土礦物主要為高嶺石和綠泥石,兩者含量高達92.859%。鈦以銳鈦礦的形式存在,含量為2.432%。稀土礦物含量較少,主要為氟碳鈰礦、磷鋁鈰礦,極少量獨居石,未發現鈧的獨立礦物。原礦中還含有一水硬鋁石3.266%。

1.2 試驗方法

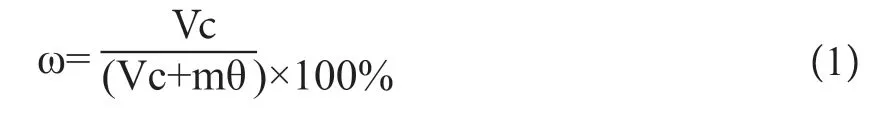

將原礦破碎至-2 mm,采用棒磨磨細至-0.074 mm 95%,即為試驗樣品。焙燒試驗流程:將一定質量的試驗樣品與添加劑混合均勻,置于陶瓷蒸發皿中,放入到電爐中在一定溫度下焙燒一段時間,反應完成后取出冷卻,得到焙砂。浸出試驗流程:取一定質量的試驗樣品或者焙砂加入到圓底燒瓶中,加入一定濃度和體積的浸出溶劑,將圓底燒瓶在水浴鍋中恒溫加熱攪拌反應一段時間,反應完成后,趁熱過濾得到浸出液和浸出渣。使用ICP-AES分析浸出液和浸出渣中鈧和鈦的含量。鈧和鈦的浸出率ω 的計算公式為:

式中,V-浸出液的體積,c-浸出液中鈧/鈦的質量體積濃度,m-浸出渣的質量,θ-浸出渣中鈧/鈦的含量。

2 結果與討論

2.1 工藝流程探索試驗

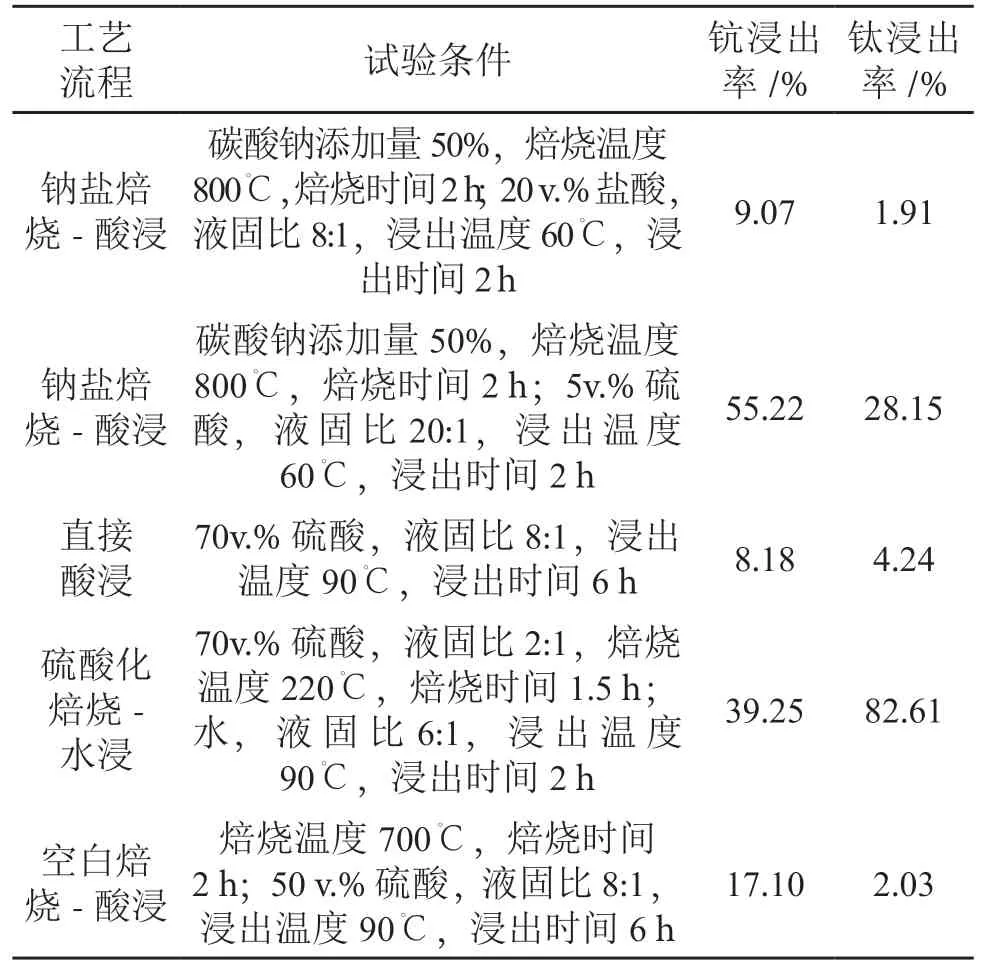

為回收該黏土礦中的鈧和鈦,進行了鈉鹽焙燒-酸浸、直接酸浸、硫酸化焙燒-水浸、空白焙燒-酸浸探索試驗,試驗結果見表3。

表3 各工藝流程探索試驗結果Table 3 Results of preliminary test of each technology

由表3 可知,直接酸浸、空白焙燒-酸浸對鈧和鈦的回收效果均不好。直接酸浸對鈧的浸出率低,說明鈧不是以離子吸附態賦存在黏土礦物中[3]。因此,鈧的賦存狀態可能為類質同象。硫酸化焙燒-水浸對鈦的回收效果很好,但鈧的浸出率較低。鈉鹽焙燒-酸浸對鈧的回收較好,對鈦也有一定回收,因此,本研究后續針對鈉鹽焙燒-酸浸進行條件試驗,采用硫酸浸出。

此外,鈉鹽焙燒-酸浸探索試驗過程中發現,液固比對鈧和鈦的浸出率有顯著影響,而且浸出后存在過濾困難的問題。

有研究表明,高硅鋅礦浸出時,同樣存在過濾困難的問題[4-8]。在浸出過程中,大量硅溶出,當SiO2濃度大于1 g/L,在酸性條件下,會形成硅酸溶膠或者凝膠[9]。硅酸的形成造成兩方面的危害:一是過濾非常困難,二是硅酸的三維網絡結構會造成金屬離子的夾帶損失,同時阻礙浸出反應的進行[10]。

在本試驗中,該黏土礦含有大量硅,經鈉鹽焙燒-酸浸后,大量硅溶出,形成硅酸,造成過濾非常困難,長達三四個小時,甚至八個小時。而且硅酸會阻礙鈧和鈦的浸出,鈧和鈦的浸出率極低。探索試驗表明,增大浸出的液固比可以暫時解決硅酸的問題。因此,后續鈉鹽焙燒-酸浸工藝的液固比控制為20:1。

2.2 鈉鹽焙燒-酸浸試驗

2.2.1 碳酸鈉用量試驗

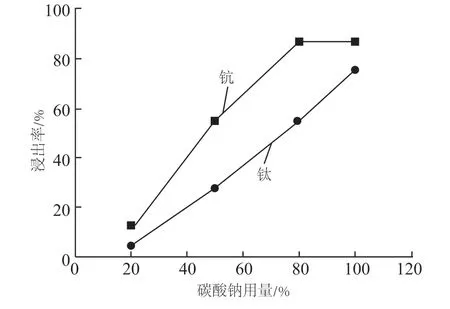

碳酸鈉用量試驗的焙燒條件為:碳酸鈉用量20%、50%、80%、100%,焙燒溫度800℃,焙燒時間2h。浸出條件為:5%硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h。試驗結果見圖1。

圖1 碳酸鈉用量試驗結果Fig. 1 Results of the dosage of Na2CO3 tests

由圖1 可知,當碳酸鈉用量為80%時,鈧的浸出率已達86.45%,繼續增加碳酸鈉用量,對鈧的浸出率提高不大,但對鈦的浸出率有較大提高。為減少后續鈧和鈦的分離問題,選擇碳酸鈉用量為80%。

鈉鹽焙燒的作用機理主要有兩方面:一方面是破壞黏土礦物的結構,另一方面是將有價元素轉為可溶性鈉鹽。焙燒過程的主要反應可以簡單表示為[11-14]:

2.2.2 焙燒溫度試驗

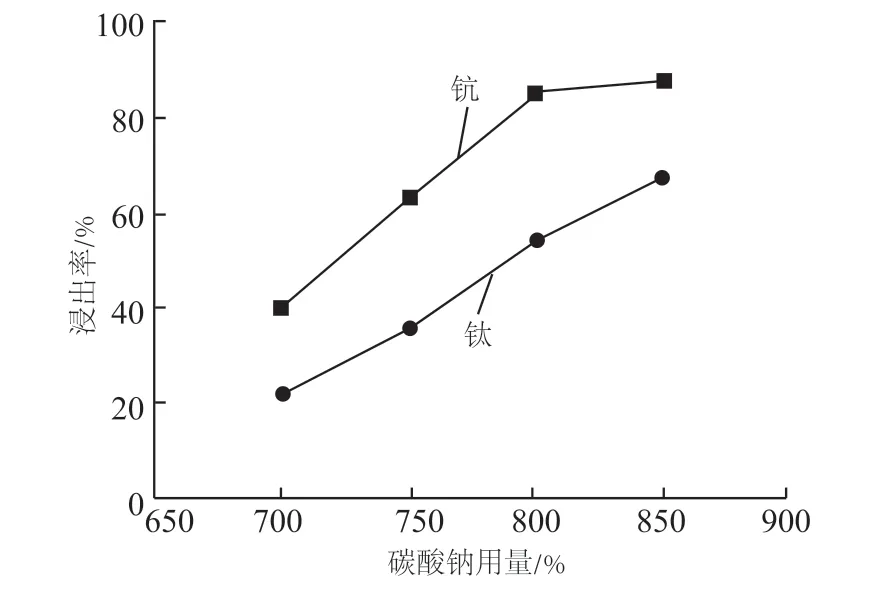

焙燒溫度試驗的焙燒條件為:碳酸鈉用量80%,焙燒溫度700、750、800、850℃,焙燒時間2 h。浸出條件為:5%硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h。試驗結果見圖2。

圖2 焙燒溫度試驗結果Fig. 2 Results of roasting temperature tests

由圖2 可知,當焙燒溫度低于800℃時,鈧和鈦的浸出率下降明顯,當焙燒溫度為850℃時,鈧和鈦的浸出率最高,但焙燒樣出現燒結,需要磨礦后再浸出。因此適宜的焙燒溫度為800℃。

2.2.3 焙燒時間試驗

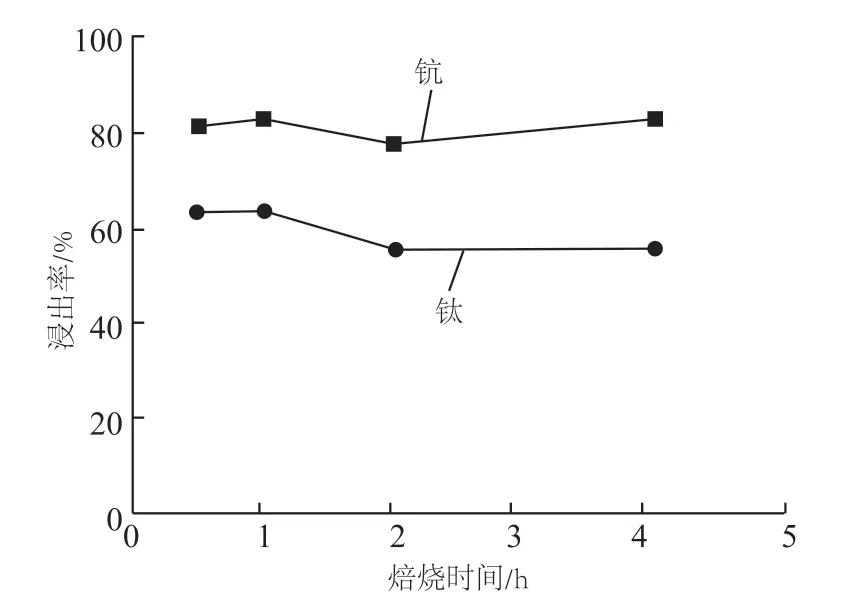

焙燒時間試驗的焙燒條件為:碳酸鈉用量80%,焙燒溫度800℃,焙燒時間(0.5、1、2、4)h。浸出條件為:5%硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h。試驗結果見圖3。

圖3 焙燒時間試驗結果Fig .3 Results of roasting time tests

由圖3 可知,當焙燒時間為1 h 時,焙燒反應已經完全,再增加焙燒時間,鈧和鈦的浸出率不再增加,因此,焙燒時間選擇為1 h。

由上述試驗可知,對于該黏土礦,適宜的焙燒條件為:碳酸鈉添加量80%,焙燒溫度800℃,焙燒時間1 h。后續進行浸出條件試驗時采取該焙燒制度。

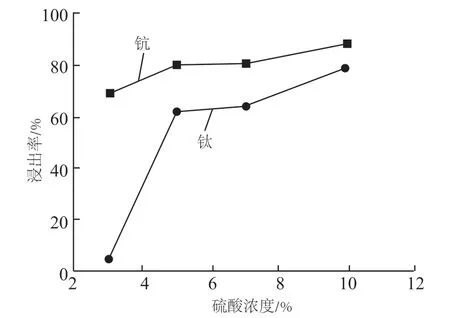

2.2.4 硫酸濃度試驗

硫酸濃度試驗的焙燒條件為:碳酸鈉用量80%,焙燒溫度800℃,焙燒時間1 h。浸出條件為:3%、5%、7%、10% (V/V)硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h。試驗結果見圖4。

圖4 硫酸濃度試驗結果Fig. 4 Results of the concentration of H2SO4 tests

由圖4 可知,增大硫酸濃度,鈧和鈦的浸出率都提高,尤其是鈦的浸出率,從4.53%提高到80.55%。當采用3%硫酸浸出時,浸出的終點pH值為4,而Sc(OH)3的沉淀pH 值為4.9 ~ 5.45[15],TiO(OH)2的 沉 淀pH 值 為0 ~ 2,說 明 酸 用 量 不夠。由于目前只考慮鈧和鈦的浸出率,而對鈧和鈦的分離暫時不進行研究,因此選擇硫酸濃度為10%。

浸出過程中發生的反應主要有:

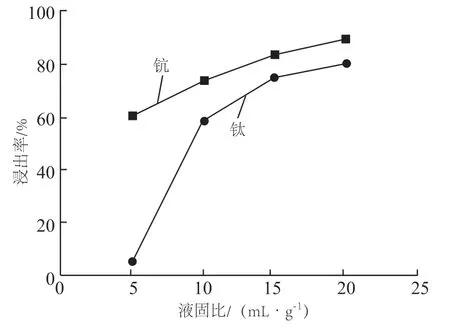

2.2.5 液固比試驗

液固比試驗的焙燒條件為:碳酸鈉用量80%,焙燒溫度800℃,焙燒時間1 h。浸出條件為:10%硫酸,液固比5:1、10:1、15:1、20:1,浸出溫度60℃,攪拌浸出時間2 h。試驗結果見圖5。

圖5 液固比試驗結果Fig . 5 Results of the ratio of liquid to solid tests

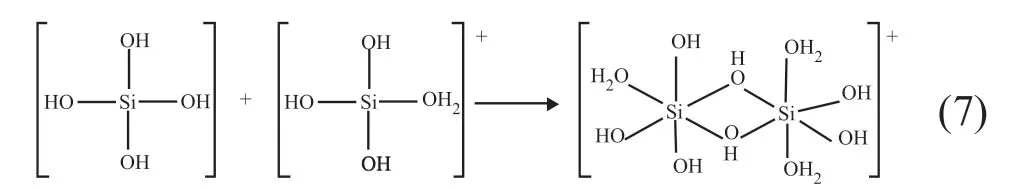

由圖5 可知,當液固比為5:1 時,浸出的終點pH 值為1,鈧的浸出率偏低,鈦幾乎沒有被浸出,而且浸出液粘稠,過濾非常困難。這是由于硅酸聚合形成了溶膠或凝膠,反應見式(7)。

式(7)中的二聚體可以進一步與H4SiO4作用形成三聚體、多聚體,一直聚合下去,最終形成凝膠[16]。提高液固比后,硅酸的濃度降低,降低了聚合反應的反應商,減少了硅酸凝膠的形成,過濾較快,而且鈧和鈦的浸出率得到大幅提升。因此選擇液固比為20:1。

由條件試驗可知,鈉鹽焙燒-酸浸工藝適宜的焙燒條件為:碳酸鈉用量80%,焙燒溫度800℃,焙燒時間1 h;適宜的浸出條件為:10%硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h。鈧的浸出率為89.98%,鈦的浸出率為80.55%。

3 結 論

(1)四川某含鈧、鈦、稀土黏土礦中,稀土以獨立礦物形式存在,與傳統的風化殼淋積型稀土礦不同。直接酸浸、空白焙燒-酸浸對鈧和鈦的回收效果均不好。硫酸化焙燒-水浸對鈦的回收效果很好,但鈧的浸出率較低。

(2)該黏土礦含有大量硅,經鈉鹽焙燒-酸浸后,大量硅溶出,形成硅酸溶膠或凝膠,造成過濾非常困難,而且硅酸會阻礙鈧和鈦的浸出。增大浸出的液固比可以暫時解決硅酸造成的過濾困難的問題。

(3)針對該黏土礦,鈉鹽焙燒-酸浸工藝適宜的焙燒條件為:碳酸鈉用量80%,焙燒溫度800℃,焙燒時間1 h;適宜的浸出條件為:10%硫酸,液固比20:1,浸出溫度60℃,攪拌浸出時間2 h;鈧的浸出率為89.98%,鈦的浸出率為80.55%。