硬脆材料超聲輔助磨削技術研究現狀及展望*

丁 凱,李奇林,蘇宏華,陳玉榮

(1.江蘇理工學院 機械工程學院,江蘇 常州 213001)(2.南京航空航天大學 機電學院,南京 210016)

硬脆材料、復合材料如先進陶瓷材料[1]、光學玻璃/晶體[2-3]、陶瓷基復合材料[4-6]、CFRP[7-8]等一般具有密度低、強度高、耐高溫、耐磨損等性能,在航空航天、空間技術、醫學、精密制造等領域具有極其廣闊的應用前景[9]。工程應用時,此類構件一般需經機械加工以達到其較高的尺寸形狀精度和表面質量要求,同時要求較小的切削力以盡量減小加工時的機械損傷[10-11]。由于其具有高硬脆性特點,目前國內外針對此類材料最廣泛采用的加工方法是金剛石砂輪磨削加工法[6]。

迄今為止,國內外學者已采用多種工藝對硬脆材料開展磨削加工研究,如緩進給磨削、高速磨削、高速深磨[12-13]等。在這些磨削工藝下,硬脆材料去除方式基本以脆性去除為主[11, 13-14],常引起材料表面/亞表面損傷,造成零件加工后的力學性能下降進而影響其使用性能;而研磨和拋光雖可有效改善其加工表面的損傷狀況,但生產效率很低。1991年,BIFANO等[15]提出了延性域磨削概念,認為采用高剛度、高分辨率的精密磨床,且在控制進給率、小切深條件下,當單顆磨粒磨削厚度小于某一個臨界值時,硬脆材料的去除將以塑性方式進行。1996年,MALKIN等[16]系統總結了其他學者的研究成果,認為除磨削載荷、磨削尺度以外,硬脆材料磨削過程中的脆延性轉變還依賴于刀具半徑、磨粒前角、材料的晶粒尺寸與晶向、切削方向等。2005年,PATTEN等[17]通過單點金剛石車削單晶碳化硅試驗證明,在切深小于500 nm條件下,分布于切削區域的高壓相變現象導致SiC材料以延性方式去除;2017年,LI等[18]對單晶硅的磨削研究表明,在切深100 nm條件下,材料將主要以延性方式被去除。綜合上述研究可以發現,硬脆材料的延性域磨削技術對機床的剛度、運動精度及加工環境等要求極為嚴格[15],同時對磨削工藝參數的要求也較為苛刻。這些要求決定了硬脆材料精密加工的低效率與高成本。因此,尋找其他可實現硬脆材料高效優質加工的先進技術迫在眉睫。

超聲輔助磨削是集普通磨削與超聲加工于一體的高性能復合加工技術。該技術是在傳統機械加工中工具與工件相對運動的基礎上,通過超聲振動裝置在工具或者工件上施加超聲振動,以求改善材料加工性能的一種方法[19-22]。由于引入了超聲振動作用,工具與工件之間的接觸狀態和作用機理均發生變化,材料去除機理也得以改變。諸多研究[6, 23-26]表明,在一定的工藝條件下,相比于普通磨削,超聲輔助磨削可降低磨削力、砂輪磨損量并改善加工質量,是一種非常適合于硬脆材料的先進加工技術。

本文首先對不同超聲振動條件下的硬脆材料超聲輔助磨削加工的振動類型及其加工特性進行了總結;在此基礎上,對硬脆材料超聲振動輔助作用下的延性域磨削機理、超聲輔助磨削時振動參數與磨削工藝參數的匹配性進行了綜述;最后對硬脆材料超聲輔助磨削技術的發展進行了展望。

1 超聲輔助磨削的振動類型及其加工特性

1.1 超聲輔助磨削振動類型

迄今為止,國內外學者已對不同振動類型(振動維數、振動方向及與磨削加工表面的相對位置關系)下不同種類的硬脆材料開展了超聲輔助磨削研究。綜合現有報道可以發現,不同的振動類型產生的加工效果有顯著差異。按照振動維數的不同,超聲輔助磨削的振動形式包括一維振動及二維振動[27-29]:一維振動即超聲振動系統只沿一個方向產生振動,振動方向平行或者垂直于磨削加工表面;二維振動指超聲振動系統沿2個方向同時產生振動。

1.1.1 一維超聲振動輔助磨削

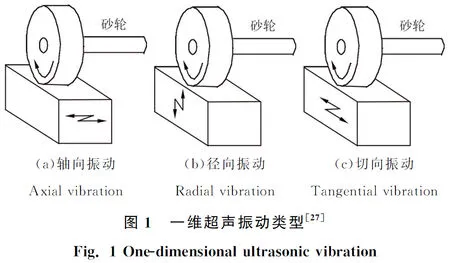

一維振動形式下,常見的超聲振動類型有3種,分別為沿砂輪軸向振動、徑向振動及切向(扭轉)振動,如圖1所示[27]。在圖1所示的位置關系下,振動方向與磨削表面的位置關系包括平行(軸向/切向振動)和垂直(徑向振動)2種狀態。

(1)超聲振動方向平行于磨削表面

20世紀60年代,隈部淳一郎[30]對振動方向沿砂輪軸向的超聲輔助磨削進行了研究,首先提出了超聲輔助磨削表面微細溝槽自成機理。他認為相比于普通磨削,超聲輔助磨削時砂輪工作層同一圓周、軸線方向上相鄰磨粒的運動軌跡之間出現交錯重疊現象或者在原有基礎上得以強化(見圖2),使得切屑被截短、體積變小,因此可獲得較小的磨削力和較優的表面質量。張洪麗等[31-33]的研究也支持這一觀點。閆燕艷[32]認為,當磨粒平均直徑小于軸向超聲振幅時,磨粒之間完全干涉、切削路徑相互截斷的效果得以強化,磨削表面上未切除痕跡將完全“消失”,最終達到了鏡面加工效果。

圖2 超聲振動方向平行于磨削表面時的作用機理

在沿砂輪切線方向超聲振動條件下,WANG等[34]通過理論及仿真分析認為,磨削表面形成于單顆磨粒及相鄰磨粒運動軌跡之間的相互重疊及干涉交錯作用。YANG等[35]的研究也獲得了類似的結論,并且提出了“接觸率”(contact rate)這一概念,認為接觸率由磨削參數和超聲振動參數共同決定,進而影響磨削過程中的超聲振動效應。張洪麗[31]通過理論分析認為:切向超聲振動輔助磨削過程中,部分磨粒與磨削表面存在分離過程,即同時參加切削的磨粒數量會減少;而由于砂輪“后退-前進”的往復運動特性,磨削表面在形成以后,將再次受到砂輪工作層磨粒的反復熨壓作用,從而有助于提高磨削表面質量。此外,切向超聲振動作用下工件材料的軟化效應及超聲振動潤滑效應顯著,也使得磨削力降低且更容易實現延性域磨削。

(2)超聲振動方向垂直于磨削表面

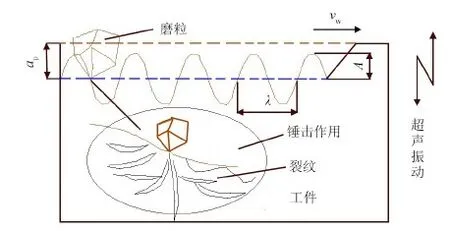

MULT等[36]在工件振動條件下開展了超聲輔助磨削研究。他認為,由于工件的正弦運動軌跡特征,磨粒在磨削過程中與工件呈斷續接觸狀態,總接觸時間減少,使得磨粒與磨削表面間的摩擦作用大幅度減弱;同時,磨削液的冷卻潤滑效果得以大幅度增強。此外,磨粒以更大的動能錘擊工件表面,從而促進了表面微裂紋生成(見圖3)。UHLMANN等[37]持相同觀點,同時通過氮化硅普通磨削與超聲輔助磨削對比實驗研究,認為超聲輔助磨削可強化砂輪的自銳效應并增大磨削表面的殘余壓應力,對改善硬脆材料的可加工性具有重要意義。

FRANK等[38]的研究表明,在這種振動形式下,相比于普通磨削,超聲輔助磨削顯著增大了材料的脆性去除比例及材料去除率。TESFAY等[39]則認為由于砂輪與工件間接觸時間縮短、摩擦作用及載荷降低,與普通磨削相比,超聲輔助磨削可顯著降低生物陶瓷材料加工邊緣的破碎損傷尺寸。ZHENG等[40]通過單顆磨粒刻劃實驗發現,當振動方向垂直于刻劃表面時,超聲振動作用可降低磨削力,增大材料去除率,減輕磨粒表面磨屑黏附,但加劇了磨粒的破碎。

圖3 超聲振動方向垂直于磨削表面時的作用機理

1.1.2 二維超聲振動輔助磨削

目前常見的二維超聲振動主要有2種,分別為沿砂輪軸向和切向同時振動、沿砂輪軸向和徑向同時振動[27],如圖4所示。

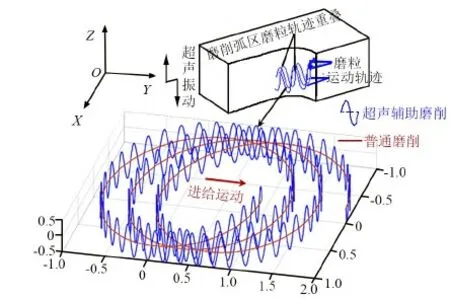

閆燕艷[32]研制了工件沿砂輪軸向和徑向同時振動的二維超聲振動輔助磨削裝置。通過不同振動形式下的單顆磨粒切削軌跡仿真,可知單顆磨粒切削軌跡為螺旋式。這一運動形式使得二維超聲輔助磨削過程中,一方面磨粒與工件呈斷續切削狀態,有利于磨粒切削刃保持鋒利及磨削溫度的降低;另一方面磨粒軌跡間的相互干涉效應也得以強化,改善了加工表面的質量。由于表面形成和磨削機理的改變,使磨削過程中磨削力降低,加工表面質量改善,同時砂輪耐用度也得以增強。

LIANG等[41]開發了工件沿砂輪軸向和徑向同時振動的二維超聲振動輔助磨削裝置。由于該裝置產生的超聲振動兼具了軸向及徑向超聲振動的運動特征,其磨削作用同時具備了軸向超聲輔助磨削時的磨粒切削軌跡重疊作用和徑向超聲輔助磨削時的斷續磨削(冷卻潤滑效應增強)、錘擊作用(砂輪自銳性增強、磨削表面裂紋易于萌生和擴展)。WANG等[42]的研究則表明,該形式的二維超聲振動輔助磨削可有效增大砂輪磨削過程中的有效磨粒數及切削刃密度,即超聲振動作用顯著改善了砂輪的切削能力。CAO等[43]通過仿真及單顆磨粒刻劃實驗研究了砂輪徑向及軸向振動條件下SiC材料的去除機理,認為在此條件下,超聲振動形成的磨粒對加工表面的沖擊作用(主要源于軸向振動)使變形區域擴展,進而增大了刻劃深度、徑向與橫向裂紋。

綜上所述,一維超聲振動方向與磨削表面位置不同時,超聲振動作用通過不同的作用機制影響磨削過程,從而使得超聲輔助磨削具有相應的優勢;而通過不同方向超聲振動的復合,則可實現各自優勢的疊加,對于實現硬脆材料優質高效加工具有重要意義。

1.2 超聲輔助磨削加工特性

與不同的超聲振動作用機制相對應,當超聲振動維數、振動方向與磨削表面位置不同時,超聲輔助磨削可分別具有降低磨削力、改善工件表面加工質量等優勢。

1.2.1 磨削力

磨削力與磨削表面粗糙度、砂輪磨損狀態、磨削比能等均有直接關系,是用來判定磨削狀態的重要參數。一維振動條件下,當超聲振動方向平行于磨削表面時,JIANG等[44]對K9光學玻璃開展了超聲輔助磨削實驗,發現法向磨削力隨振幅的增大而降低;SUN等[45]基于材料去除機理分析建立了超聲輔助磨削力模型,并通過微晶玻璃超聲輔助磨削實驗進行了驗證。結果表明:磨削力模型計算值與測量值之間的誤差在11.5%以下;此外,相比于普通磨削,超聲輔助磨削可降低法向力約27.3%、切向力約22.5%。而當超聲振動方向垂直于磨削表面時,MULT等[36]針對Al2O3、Si3N4的超聲輔助磨削實驗結果表明:超聲振動作用可顯著降低磨削力,其中法向力最大降低幅度可達50%;LIANG等[41]的超聲輔助磨削單晶硅的實驗同樣表明:超聲振動作用最大可降低法向磨削力約50%,而在二維振動條件下,超聲輔助磨削相比于普通磨削可降低磨削力約30%。

1.2.2 表面粗糙度

一維振動條件下,當超聲振動方向平行于磨削表面時,JIANG等[44]的實驗結果表明,K9光學玻璃超聲輔助磨削表面粗糙度隨振幅的增大有所增大,但影響程度弱于磨削速度、磨削深度等參數的。SUN等[45]開展的微晶玻璃普通磨削與超聲輔助磨削對比實驗則表明,相比于普通磨削,超聲輔助磨削可降低表面粗糙度約18%。當超聲振動方向垂直于磨削表面時,MULT等[36-37]的研究均表明超聲振動作用將使磨削表面粗糙度略有增大;LIANG等[41]的研究也得到了相同的結論。二維振動條件下,JIA等[46]研究了ZrO2陶瓷在二維超聲振動輔助磨削與普通磨削條件下的加工表面質量差異。結果表明,與普通磨削相比,該形式的二維超聲輔助磨削可顯著改善工件表面粗糙度。ZHAO等[47]開發了新型二維超聲輔助磨削裝置,并應用該裝置開展了氧化鋯陶瓷的普通磨削及超聲輔助磨削對比實驗,結果表明二維超聲輔助磨削可降低表面粗糙度,最大降低幅度可達30%。

綜合現有研究可以看出,對于超聲振動方向平行于磨削表面的一維超聲振動輔助磨削或者二維超聲振動輔助磨削而言,其優勢主要體現在可同時降低磨削力及表面粗糙度;而對于超聲振動方向垂直于磨削表面的一維超聲振動輔助磨削,其主要優勢則體現在磨削力的大幅降低,但同時表面粗糙度略有增大。

2 硬脆材料超聲輔助磨削加工機理

2.1 延性域加工機理

自從1991年BIFANO等[15]系統提出硬脆材料延性域磨削技術以來,國內外學者針對這一領域進行了大量的研究。BIFANO等[15, 48]從磨削比能的角度進行了脆性材料磨削時材料去除方式脆延性轉變分析,并建立了基于材料力學性能的脆延轉變臨界切厚模型;MALKIN等[16]對硬脆材料延性域磨削的諸多影響因素進行了系統總結;VENKATACHALAM等[49-50]也分別從斷裂韌性模型、切削比能模型角度預測了硬脆材料的脆延轉變臨界切厚;PATTEN等[17]的研究表明切削區域的高壓相變現象是導致硬脆材料實現延性去除的主要原因;而XIAO等[51]的研究則表明高壓相變及位錯活動的共同作用導致了脆性材料的延性去除,其中位錯活動起主要作用。除此之外,CHENG等[52-57]也從不同角度研究了硬脆材料的延性域磨削。然而,如前所述,現有磨削技術雖然可以實現硬脆材料的延性域磨削,但仍然存在一些問題,例如要求機床具有高剛度及高分辨率、高運動精度、較低水平的磨削工藝參數等,條件相對較為苛刻,同時加工效率相對較低。在這種背景下,許多技術人員尋求其他加工方法以突破上述技術瓶頸。從諸多研究來看,超聲輔助磨削在硬脆材料精密加工領域具有獨特的優勢,應用潛力巨大。

依據BIFANO等[15]提出的脆性材料延性域磨削理論,實現硬脆材料的延性域磨削應滿足最大單顆磨粒切厚小于脆-延轉變臨界切厚這一條件。對于超聲輔助磨削而言,同樣應遵循這一原則。因此,脆-延轉變臨界切厚、最大單顆磨粒切厚是硬脆材料超聲輔助磨削過程中的2個關鍵參數。一方面,相比于普通磨削,超聲輔助磨削時工具、工件間的接觸狀態和相對運動狀態發生了顯著變化,磨粒與加工表面之間存在高頻變化的強沖擊作用,磨削弧區應力場分布也發生變化,進而導致材料內部裂紋的產生及擴展機制不同,最終影響了硬脆材料的脆-延轉變臨界切厚[58-59];另一方面,由于超聲振動作用(尤其是平行于磨削表面的振動作用)的引入,砂輪工作層磨粒的運動軌跡由普通磨削時的擺線變化為空間曲線,致使磨削弧區內的磨粒運動軌跡長度延長且相互干涉重疊,單顆磨粒切厚減小。這兩方面的共同作用決定了超聲輔助磨削更易于實現硬脆材料的延性域加工。

2.1.1 超聲振動作用對脆-延轉變臨界切厚的影響

BIFANO等[15]通過顯微壓痕法在靜態緩慢加載條件下建立了適用于先進陶瓷普通磨削時的脆-延轉變臨界切厚模型。但超聲輔助磨削條件與此差別較大,該模型是否適用仍需進一步研究。

梁志強等[60]基于光滑質點流體動力學法對不同沖擊速度下Al2O3陶瓷材料的內部裂紋產生與擴展情況進行仿真分析,結果表明:超聲振動效果越強側向裂紋越易于產生,但會導致擴展速度降低、尺寸減小,工件材料延性域去除范圍變大。CHEN等[61]建立了硬脆材料橢圓超聲振動輔助磨削的磨削比能模型,在此基礎上采用MATLAB對脆-延轉變臨界切厚進行了預測,結果表明:砂輪軸向振動可增大臨界切厚值,而砂輪徑向振動是否有益于延性域磨削取決于振幅水平是否合理;同時,超聲振動頻率對材料延性去除也是非常重要的參數。

除仿真分析外,單顆磨粒磨削方法可在與磨削加工相似的磨粒與材料干涉作用過程中不受其他磨粒的影響,同樣是研究復雜超聲輔助磨削過程中硬脆材料脆-延轉變臨界切厚變化規律和影響因素的有效手段[62-64]。ZHOU等[63]采用金剛石壓頭對BK7及JGS1玻璃開展了超聲輔助刻劃實驗,認為超聲振動作用可顯著增大玻璃材料的脆-延轉變臨界切厚。LIANG等[64]研究了單顆金剛石磨粒橢圓超聲振動輔助刻劃單晶藍寶石材料的劃痕微觀形貌及橫截面深度、寬度尺寸,發現壓電陶瓷輸入電壓從0 V(普通磨削)增大至50 V、100 V(振幅相應增大)時,脆-延轉變臨界切厚從0.312 μm相應增大至0.509 μm、1.146 μm,同樣表明超聲輔助磨削更易于實現延性域磨削。

2.1.2 超聲振動作用對最大單顆磨粒切厚的影響

根據磨削理論,普通磨削時砂輪工作表面單顆磨粒與工件的干涉作用可用單顆磨粒最大切厚agmax來表示,該參數是影響磨削過程的主要因素,直接影響了磨削力、磨削比能、砂輪磨損、表面粗糙度,加工表面殘余應力性質、大小和分布狀態[65]。相同地,可以推斷超聲輔助磨削時同樣存在影響加工過程的關鍵參數單顆磨粒最大切厚aUgmax。因此,控制aUgmax是控制超聲輔助磨削過程及加工質量的重要途徑。隈部純一郎等[30-31]的著作均提到,對于振動方向平行于磨削表面的狀態,單顆磨粒切厚減小從而使得超聲輔助磨削表面質量得以改善。

對于普通磨削,砂輪直徑、砂輪工作面磨粒分布、磨削用量等參數直接決定agmax的大小,MALKIN已建立了準確的數值模型[66]。對于超聲輔助磨削過程,JAIN等[67]在將單顆磨粒運動曲線由空間正弦曲線簡化為三角形的條件下研究了單顆磨粒切厚,結果表明:除工具參數和磨削用量之外,單顆磨粒切厚還與振幅、諧振頻率相關,但沒有詳細闡述振動參數對單顆磨粒切厚的影響規律。另外,該研究對超聲輔助磨削過程中的磨粒運動軌跡曲線做了較大程度的簡化,計算精度有待于進一步提高。整體而言,由于目前尚沒有成熟的aUgmax模型,振動頻率及振幅對aUgmax的影響也難以精確描述。

綜上所述,目前國內外研究人員已經對超聲輔助磨削硬脆材料實現延性域加工時的2個關鍵參數(即脆-延轉變臨界切厚和單顆磨粒最大切厚)開展了相關研究,但尚沒有建立精確的數值模型,阻礙了硬脆材料延性域磨削技術的進一步發展。

2.2 粉末化加工機理

除延性域磨削外,也有學者提出了不同的硬脆材料磨削加工機理,即粉末化去除機理。1994年,ZHANG等[68]在其研究中做出如下論述:在陶瓷材料磨削加工過程中,能量主要耗散于材料內部的變形抵抗機制。對于精密磨削工藝而言,當陶瓷材料晶粒從微米級破碎成亞微米級甚至更小的尺寸時,將出現材料粉末化現象,且材料碎化是晶粒滑移與解理現象的進一步擴展,因此其將消耗比脆性斷裂、塑性變形更多的能量。這意味著在微小磨削深度條件下,粉末化可能是最主要的材料去除機理,而非脆性斷裂和塑性變形。隨后他針對Si3N4和Al2O3陶瓷開展了磨削試驗,結果表明:當磨粒切厚小于某一臨界值時,材料僅以粉末化形式被去除,而沒有觀察到塑性去除方式。而粉末化去除的主要影響因素為砂輪結合劑類型、磨粒粒度及材料性能。ZHANG還從原子角度對粉末化去除機理進行了解釋,即:陶瓷材料磨削時,磨削弧區存在著流體靜壓應力、剪切應力和拉應力疊加作用的復雜應力場;在應力作用下,材料內部首先出現晶格畸變或彈性變形;隨著剪切應力增大,某些滑移面首先出現位錯現象;剪切應力進一步增大,將出現結合鍵斷裂,相應地材料表現為粉末化去除。

基于上述研究,ZHANG在其本人或其參與的后續研究[69-72]中,采用類似的方法對硬脆材料磨削加工亞表面損傷形式、形成機理、影響因素等進行了嚴謹細致的研究,極大地豐富了硬脆材料磨削加工理論。而在硬脆材料超聲輔助磨削研究領域,關于粉末化加工機理的相關研究尚沒有相關報道,上述研究成果具有很好的借鑒意義。

3 超聲振動參數與磨削工藝匹配性

諸多研究[26-27, 30-32, 36-37]表明,超聲振動狀態下磨粒運動軌跡的變化,直接決定了超聲輔助磨削具有磨粒軌跡重疊、斷續磨削等特征,使得脆-延轉變臨界切厚、單顆磨粒切厚水平發生變化,最終改變了硬脆材料磨削加工機理。而超聲輔助磨削時磨粒運動軌跡的變化程度則由磨削用量與超聲振動參數共同決定。因此,磨削用量與超聲振動參數的匹配性與超聲輔助磨削效果直接相關。

目前,國內外研究人員在磨削用量與超聲振動參數匹配性方面開展了廣泛研究。在超聲振動方向平行于磨削表面條件下,AZARHOUSHANG等[73-75]分別對C/C-SiC復合材料、Si3N4、ZrO2進行了超聲輔助磨削加工。其中,AZARHOUSHANG等[73]在磨削速度vs= 30~120 m/s,進給速度vw= 0.5~3.0 m/min,磨削深度ap= 0.05~6.00 mm,諧振頻率f= 20 kHz,振幅A= 8 μm條件下的研究結果表明:與普通磨削相比,超聲輔助磨削可降低磨削力約20%、表面粗糙度約30%。WANG等[74]在vs= 0.84~2.10 m/s,vw= 0.1~0.4 m/min,ap= 5~20 μm,f= 28 kHz,A= 10 μm條件下對Si3N4進行了普通磨削與超聲輔助磨削對比試驗,發現與普通磨削相比,超聲輔助磨削可降低磨削力約28%~40%。YANG等[75]在vs= 1.2~2.1 m/s,vw= 20~42 mm/min,ap= 15~45 μm,f= 20 kHz,A= 6~20 μm條件下對ZrO2進行了超聲輔助磨削對比試驗,結果表明:超聲輔助磨削可降低磨削力約12.1%~37.6%。而在超聲振動方向垂直于磨削表面的條件下,從MULT等[36-37,41,76]的研究結果也可以看出,即使在超聲振動參數近乎相同、磨削用量差別較大的情況下,也可以產生非常接近的超聲輔助磨削效果。

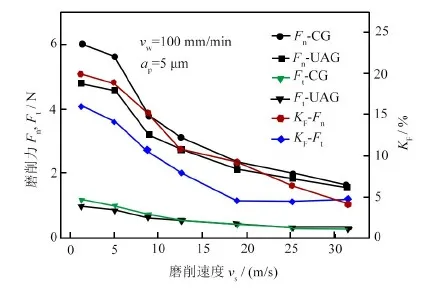

上述研究充分證實了在較大范圍的磨削用量條件下,超聲輔助磨削均能體現降低磨削力、改善磨削表面質量的優勢。而對于如何實現超聲振動參數與磨削用量更好的優化組合以充分發揮超聲振動作用,現有研究則涉及較少。DING等[77]通過單因素實驗法對磨削用量與超聲振動參數匹配性進行了初步研究,結果如圖6所示。圖6中,UAG表示超聲輔助磨削,CG表示普通磨削,KF表示相同條件下超聲輔助磨削相比于普通磨削時的磨削力降低幅度,用以表征超聲振動作用效果的強弱。結果表明:隨磨削速度的增大,KF值逐漸降低,意味著磨削速度的增大弱化了超聲振動作用的效果。但圖5的試驗中所采用的磨削速度仍較低,在1.26~31.50 m/s之間。整體而言,如何進行磨削用量與超聲振動參數的匹配性優化以促進硬脆材料延性域磨削的實現仍有待于進一步研究。

圖5 磨削速度對磨削力及KF的影響[77]

4 展望

綜合現有研究可知,對于硬脆材料而言,超聲輔助磨削技術具有降低磨削力、改善表面質量、更易于實現延性域磨削等優勢,應用前景廣闊。但同時應認識到,超聲輔助磨削技術在如下幾方面的研究仍需加強,以促進該技術在硬脆材料加工領域的工程化應用。

(1)振幅及振動頻率對超聲輔助磨削性能具有決定性的影響。因此,致力于研發振動性能長久保持穩定的超聲振動系統,并研發能夠在超聲輔助磨削過程中實時測量振動振幅的動態監測系統具有重要意義。

(2)超聲振動狀態下砂輪表面磨粒運動狀態的變化,是超聲輔助磨削具有一系列優勢的重要原因。而傳統燒結或電鍍砂輪工作層磨粒以隨機分布為主,一定程度上影響了磨粒運動軌跡的可控性。因此,基于磨粒運動軌跡要求設計相應的砂輪工作層磨粒排布方式,是充分保證超聲輔助磨削優勢的關鍵問題之一。

(3)在探明超聲振動作用對硬脆材料脆-延轉變臨界切厚影響規律的基礎上,控制磨削過程中的最大單顆磨粒切厚水平,是在超聲輔助作用下實現硬脆材料高質量加工的關鍵問題。因此,建立適用于超聲輔助磨削且通用性較強的硬脆材料脆-延轉變臨界切厚模型及最大單顆磨粒切厚模型,是超聲輔助磨削領域值得重視的研究內容。

(4)在一定的超聲振動條件下,優化磨削用量與超聲振動參數的匹配性,提出可顯著降低單顆磨粒切厚、強化超聲振動作用效果的磨削用量區間,進一步強化對超聲輔助磨削過程中單顆磨粒切厚的控制能力,是實現硬脆材料延性域磨削的有效補充方法。