采油作業“三廢”控制技術研究與應用

張 濤 吝擁軍 王宏華

(中國石化中原油田分公司文衛采油廠)

0 引 言

井下作業是保證油田生產、增產的重要措施。目前的采油作業工藝措施容易發生廢水、固廢及其他廢液落地現象,造成井場地面環境污染。文衛采油廠是中原油田下屬二級單位,油水井處于人口集中、耕地密集地帶,采油作業措施產生的以廢水、固廢(鉆塞、沖砂、刮削過程中產生)、廢酸(酸化過程中產生)為主的“三廢”對環境產生的破環性不容小視。采油作業過程產生的“三廢”存在以下問題:一是酸化措施產生的廢酸無法處理,用堿中和后處理仍達不到環保要求;二是固廢處理困難,成本高;三是消耗的處理合格的污水和產生的廢水多,運輸及處理費用高。本文對采油作業“三廢”的處理進行了研究與探討,旨在進一步提高采油作業“三廢”處理能力,保護環境[1]。

為了有效解決上述“三廢”處理存在的環保問題,從三個方面對關鍵技術進行了攻關研究。

1 廢酸低成本處理再利用技術

酸化措施產生的廢酸低成本處理難度較大,堿中和后處理仍達不到環保要求,同時水處理產生的污泥也需要處理。目前污泥采用注水壓力較低的中高滲油藏水井注入處理,但在注入過程中由于施工設備因素,污泥在井底及地層近井地帶、井筒堆積,導致注入壓力升高,增加污泥處理難度,降低污泥處理量。

1.1 廢酸低成本處理再利用思路

水處理后的污泥主要成分是65%以上的輕質CaCO3、MgCO3、CaSO4、Fe2S3和Ca(OH)2。污泥干粉不溶于水,攪拌10 min后呈顆粒狀懸浮于水中。室內實驗表明,在污泥中加入鹽酸后可產生大量氣體,主要是CO2氣體,溶液表面有大量泡沫,反應后溶液中有少量殘渣。利用廢酸中的鹽酸和污泥反應的現象,通過污泥處理井注入酸化后產生的廢酸,利用廢酸和污泥反應產生的大量氣體來降低污泥處理壓力,提高污泥處理量,對酸化過程中返排的殘酸進行再利用[2]。

1.2 廢酸處理再利用室內實驗

通過室內實驗可知,146 g 5%鹽酸與15.3~17 g石灰泥反應產生2 450~2 810 mL氣體;91.5 g 8%鹽酸與15.3~17 g石灰泥反應產生2 610~2 800 mL氣體;73 g 10%鹽酸與16~17 g石灰泥反應產生2 720~2 930 mL氣體。反應生成的氣體體積大于理論值(CaCO3+2HCl=CaCl2+H2O+CO2↑,MgCO3+2HCl=MgCl2+H2O+CO2↑),表明有其他氣體生成。在體積均為10 mL的條件下,8%鹽酸與15%石灰泥完全反應,生成的氣體體積為280 mL。

通過污泥和鹽酸反應的正交實驗可知,常溫、常壓下,1.5 t污泥干粉加水攪拌,與2.4 t 31%鹽酸反應(稀釋成8%鹽酸體積為10 m3),產生約48 m3氣體,并有大量泡沫產生。不同濃度鹽酸、廢酸及廢酸添加鹽酸后與污泥反應變化情況見表1~表3。

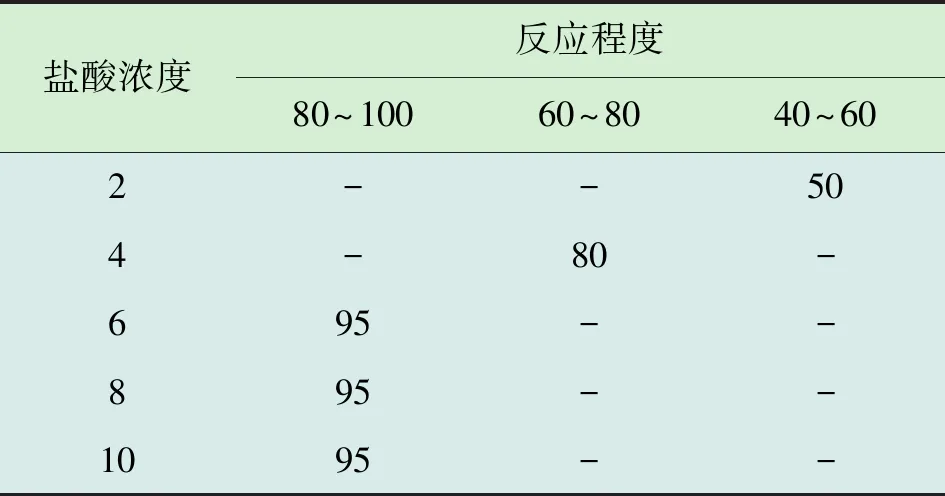

表1 不同濃度鹽酸與污泥反應變化情況 %

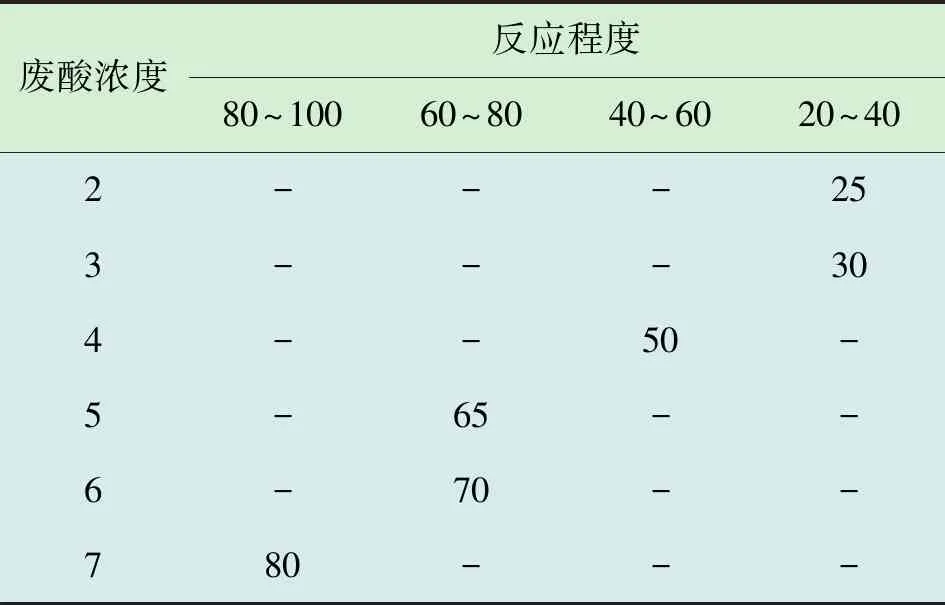

表2 不同濃度廢酸與污泥反應變化情況 %

表3 廢酸添加鹽酸后與污泥反應變化情況 %

由表1~表3可知,鹽酸濃度在4%以上時,與污泥反應程度高,在80%以上;鹽酸濃度在6%以上時,基本完全反應;而不同濃度的廢酸與污泥中的碳酸鹽反應不完全,廢酸濃度達到7%時,反應程度才達到80%。說明廢酸濃度雖高,但酸液的活性相對較差。通過在廢酸中添加鹽酸,提高廢酸的活性,則廢酸與污泥反應程度提高,廢酸濃度在6%時基本達到鹽酸的反應程度,因此,優選廢酸添加鹽酸至濃度為6%來處理廢酸,以降低污泥回注井施工壓力。

典型井例:WC-X1污泥回注井降壓。

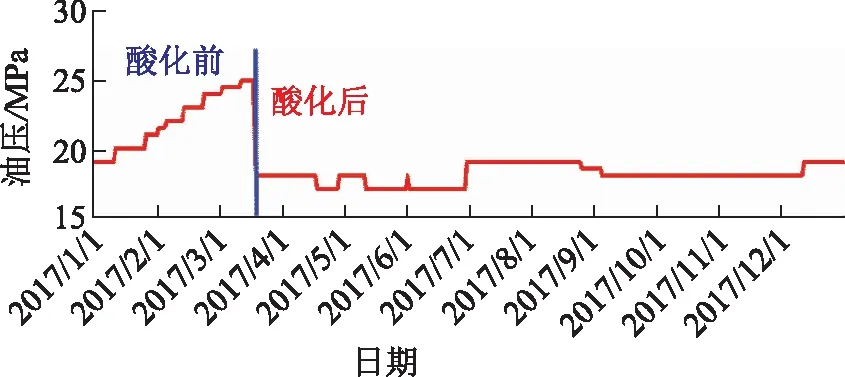

2017年3月20日,WC-X1污泥回注井實施改性廢酸降壓措施,采用WCY-X2井酸化后返排的廢酸,廢酸量為32 m3。在用鹽酸調配至濃度為6%的廢酸中加入0.5%的酸化緩蝕劑,注入地層后,油壓由25 MPa降至18 MPa,下降了7 MPa。措施前后注水曲線見圖1。

圖1 WC-X1污泥回注井改性廢酸降壓增注前后注水曲線

2 固廢無害化低成本處理技術

油水井作業過程中井筒返排的固體殘渣主要包含沖砂返排的砂(水井含有部分垢)、刮削返排的垢及蠟質、鉆塞返排的灰漿及套管內壁的垢、地層返吐的地層砂等固體,主要以水泥漿和河砂、地層砂為主,其中夾雜部分有機雜質及部分蠟質、瀝青質。這些固廢的特點是粒徑小,分散性好[3]。

2.1 固廢無害化注入處理技術思路

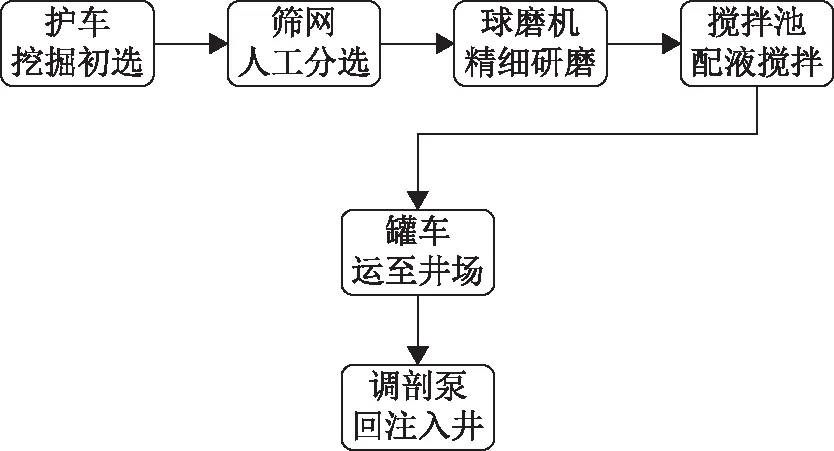

用球磨機將回收的固廢磨細,使其粒度均勻,再用密度較高的污水配制成懸浮性較好的泥漿,用罐車拉運至回注井進行回注[4],技術路線見圖2。

圖2 處理技術路線

2.2 固廢低成本處理工藝

對作業過程中產生的固廢通過物理方法就地深加工,就地取材,用MY污水處理站的污水配制成泥漿回注。分選+球磨+配漿+回注的處理工藝不產生新的固廢。采用該工藝處理固廢,將含油污水與污泥調配回注油層,實現了水資源和固廢的循環利用[5],達到了固廢處理減量化和無害化的目的。該工藝經濟、節能、簡捷。

典型井例:WM-X3井回注。

該井屬于MY西區塊注水井,正常注水壓力8~9 MPa。2016年以來,在該井實施注水污泥處理措施,每天處理濃度為15%的污泥50 m3,處理污泥時油壓13 MPa左右。2016年11月,在該井實施固廢處理實驗,初期將磨碎的固廢每天按5%的比例添加,攪拌后固廢分散性好,不沉降,處理順利,油壓12 MPa;提高固廢添加比例至10%,攪拌后固廢分散性好,不沉降,處理順利,油壓12.5 MPa;繼續提高固廢添加比例至15%,攪拌后固廢分散性好,不沉降,處理順利,油壓13 MPa;提高固廢添加比例至20%,攪拌后固廢分散性好,部分沉降。最終將固廢添加比例確定為15%,累計處理固廢15 m3。

3 廢水低成本再利用技術

油水井常規打水泥塞需反洗井,產生大量廢水,如何控制或減少打塞過程中產生的廢水是打塞工藝面臨的難題。在不影響打塞成功率的前提下,減少打塞洗井產生的廢水是技術攻關的關鍵。

3.1 原井液打塞工藝

常規油水井注灰打塞是將注灰打塞管柱下入一定深度,用清水將一定量的灰漿輸送至設計位置,上提管柱至設計灰面位置,清水反洗井至進出口水質一致,再上提管柱,至灰漿凝固形成灰塞,達到封堵下部油層的目的。這個過程是產生污水的主要環節。為避免洗井,將施工管柱進行了優化,打塞后不用洗井,上提管柱400 m以上,保證管柱安全,減少清水用量,最大限度地減少廢水的產生。

3.2 低耗水打塞工藝

在油田生產過程中,常規打塞需清水20~50 m3,同時需要處理產生的洗井污水20~50 m3。低耗水打塞工藝通過半球面鐵芯膠塞推動灰漿從球座、篩管進入套管內,半球面鐵芯膠塞將油管柱內壁上的殘灰刮削干凈并頂替至井底套管內,不需要清水反洗,縮短施工時間,減少施工污水的產生。

3.3 原井液現場處理再利用

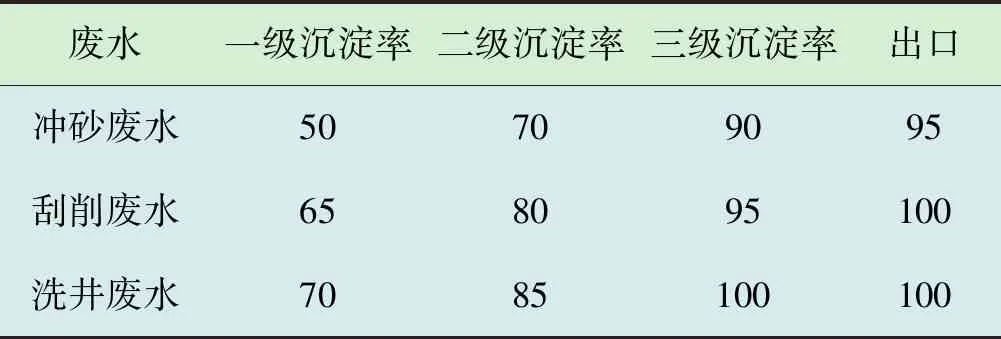

作業洗井、沖砂等措施產生的廢水經地面防滲溝流入防滲池,初步沉淀后由泵車通過進口接頭導入一級沉淀系統,按照重力沉降原理進行一級沉淀;當一級沉淀池內的液面達到溢流過濾裝置時,通過溢流過濾裝置流入二級沉淀池進行二次沉淀;當二級過濾池內的液面上升至溢流過濾裝置時,通過溢流過濾裝置流入三級沉淀池進行三次沉淀。在三級沉淀池內沉淀后,用泵車連接出口接頭,將三級沉淀池內液體經出口過濾裝置吸出,并注入井筒內進行洗井、沖砂、鉆塞、刮削等措施。廢水在沉淀過濾一體化裝置內沉淀情況見表4。

表4 廢水在沉淀過濾一體化裝置內沉淀情況 %

由表4可知,措施產生的廢水經過沉淀過濾裝置的三級沉淀及出口過濾后,水質逐步改善,出口水質基本滿足后續工序的要求。

4 現場應用效果

采油作業“三廢”低成本處理技術現場應用82井次,其中低耗水打塞管柱打塞42井次,合計降低產水量924 m3;原井液進行現場處理再利用22井次,減少用水770 m3,減少廢水產生量660 m3;固廢低成本無害化回注處理9口井,累計處理固廢102 m3,減輕了環境污染;現場應用污泥回注井4口,處理廢酸68 m3。總投入費用120.6萬元,產生效益264.584萬元,投入產出比為1∶2.2;解決了采油作業“三廢”控制及再處理的難題。

5 結 論

1)通過廢酸改性,實施改性廢酸污泥回注井降壓增注是解決廢酸的有效途徑。

2)研磨懸浮回注實現了固廢的低成本無害化處理,形成了注水殘渣回注配套技術,并頒布中原油田局標準Q/SH 1025—2017《注水殘渣回注技術規范》。

3)低成本低打塞和多級沉淀處理廢水的工藝創新減少了施工用水,加強了廢水重復利用。

4)采油作業“三廢”低成本處理新技術實現了廢酸、固廢、廢水的工業化利用,為油田綠色環保、可持續發展提供了工藝保障,社會效益顯著。