耐高溫防偏磨工藝的研究與應用

賀志峰,雷 佳,李金斌,王浩承,姚新玲

(1.江蘇油田采油一廠,江蘇揚州 225265;2.江蘇油田油氣生產服務中心,江蘇揚州 225265)

針對江蘇油田采油一廠深抽下泵井,結蠟嚴重單元區塊,常規防偏磨工藝,尼龍扶正器、內襯油管等在耐高溫方面存在局限性,防偏磨手段有限,導致深井檢泵周期短躺井頻繁,為此研制并應用了陶瓷防偏磨技術,解決深抽井耐高溫防偏磨的難題。

1 研究思路

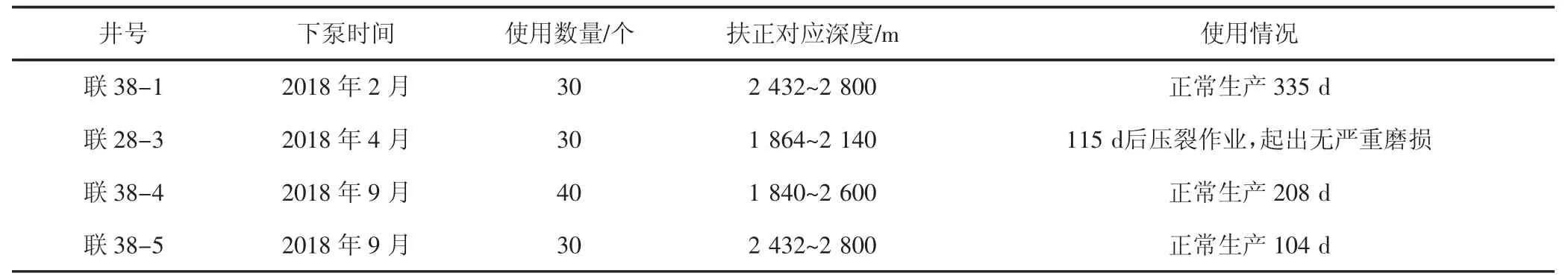

重點研究并開發了新型陶瓷材料扶正器設計、優選與陶瓷扶正器在作業過程中的保護改進與完善、相關技術的研究與應用,通過在現場實施的3 口井,實現了該工藝的預期效果,實現了陶瓷扶正器重復下井,并延長了檢泵周期(見表1)。

工藝創新點在于:以氧化鋯(ZrO2)為原料,高溫下燒結為陶瓷,以陶瓷為主體設計耐高溫防偏磨扶正器,并改進了陶瓷保護襯套,解決了下井過程中陶瓷破碎的問題。

2 主要研究內容

2.1 材料的優選

以ZrO2為原料,高溫下燒結為陶瓷,以陶瓷為主體設計耐高溫防偏磨扶正器。氧化鋯陶瓷材料具有硬度高,耐溫、耐磨、耐沖蝕、耐腐蝕的優點,其密度和斷裂韌性都明顯高于其他陶瓷(見表2)。

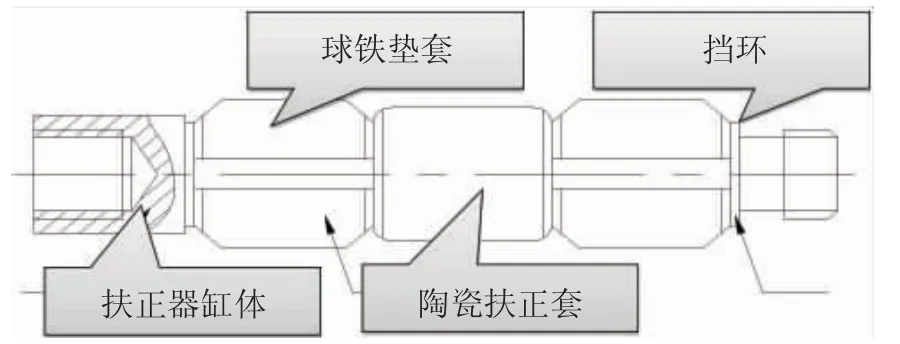

圖1

2.2 結構的設計

表1 傳統防偏磨工藝的特點及局限性

表2

陶瓷材料扶正器主要由扶正器缸體、陶瓷扶正套、墊套、擋環組成(見圖1)。

扶正套采用組合式扶正,由外圓柱面的陶瓷主扶正套和兩端螺旋齒狀球鐵保護墊套組成。陶瓷套兩端球墨鑄鐵套,起到對陶瓷扶正套防沖擊保護作用,工作時球墨鑄鐵套先發揮作用,當其外徑磨損到陶瓷套外徑時,氧化鋯陶瓷套本體發揮防偏磨作用。

3 取得的成果

3.1 室內開展實驗性能評價

3.1.1 室內適用性評價 氧化鋯陶瓷,經過1 400 ℃高溫燒結而成,其耐溫性能不言而喻,室內實驗其最高耐溫可達1 700 ℃。

表3 型號及基本數據

根據計算,選用73.025 mm、N80 型、壁厚5.51 mm的現場常用平式普通油管進行了計算,利用此類型油管,19 mm、22 mm 扶正器油流過流面積分別為1 587.1 mm2、1 356.48 mm2,普通油管完全可以滿足工藝的要求。

3.1.2 耐磨性能分析 采用陶瓷作為主要防磨體材料具有很好的自潤滑性能,摩擦系數不到鋼與鋼摩擦系數的1/20,耐磨性能強(鋼與鋼的滑動摩擦系數:0.43,陶瓷與鋼的滑動摩擦系數0.02)。耐磨性能強,可重復使用,能有效延長扶正器使用壽命,同時陶瓷摩擦系數低,對油管損傷低(見表4)。

(1)兩端配套增強尼龍保護墊套,對陶瓷起到保護作用,解決了陶瓷怕磕碰,易碎的問題。

(2)扶正器鋼體由35CrMo 合金結構鋼經過調質處理后加工而成,具有較高的抗拉強度和耐疲勞性能。

(3)該扶正器可重復利用,綜合效益較高。

表4

3.1.3 耐腐蝕分析 在酸性環境中,采用浸泡方式做耐腐蝕性室內評價(見表5)。

(1)取陶瓷球浸泡在濃度15 %鹽酸中4 h 后取出前后稱重。

(2)同樣取相同質量的鐵球相同條件下前后稱重作對比。

表5

結論:陶瓷具有極強耐腐蝕性,耐腐蝕性能遠遠好于不銹鋼球。

3.2 現場應用及效果評價

目前使用3 口井,效果良好,平均檢泵周期190 d(見表6)。為進一步防止陶瓷扶正器下井作業過程中導致碰撞破碎,采用金屬鋁包裹陶瓷作為犧牲材料的新工藝,成功解決了陶瓷材料的破碎問題,且鋁耐磨性能良好,與鋼的摩擦系數與陶瓷相近同為0.02。以聯28-3 為例,2018 年4 月20 日下入,2018 年9 月12 日壓裂作業起出后發現鋁消耗并不嚴重,部分陶瓷本體有輕微磨損(見表7、圖2)。

4 結論認識

該技術通過一年來的技術研究和現場應用,有以下幾點結論和認識:

(1)新型陶瓷扶正器具有較好的防磨性能,對抽油泵桿接箍保護效果明顯,對油管磨損較小,可實現重復利用,綜合效益較高。

(2)對于長沖程低沖次深抽井有良好的適用性。

(3)通過金屬鋁的包裹,陶瓷扶正器解決了易碎問題。

表6

表7

圖2

5 結語

在工藝實施過程中,雖然在工藝上取得了成功,但也存在一些技術上的難題,是下步攻關和努力的方向,另外在該技術的應用領域方面可進一步拓展、改進和發展。

(1)雖然實現了重復使用,在解決配套油管的耐磨程度上,仍有很大發展空間。

(2)解決了節箍偏磨嚴重的問題,但抽油桿本體的偏磨仍未解決。

(3)針對油井結垢、結蠟、細菌腐蝕、導致偏磨加劇、檢泵周期短等問題,在加藥維護工作上需進一步提高。