利用α-石英基煤矸石合成4A分子篩的研究

邢 波,邵華全,趙曉梅,王廷平

(1.朝陽師范高等專科學校 生化工程系,遼寧 朝陽 122000;2.建平縣榆樹林子中心校,遼寧 建平 122400;3.朝陽市財經學校 教務科,遼寧 朝陽 122000)

0 引言

4A分子篩作為一種人工合成沸石,其內部具有規則的孔道,這些硅氧四面體彼此連接形成的孔道具有篩選分子的效應,所以稱為分子篩[1].隨著傳統洗滌助劑三聚磷酸鈉(Na5P3O10)的水體污染弊端顯現,4A分子篩作為其替代品的洗滌助劑作用正被開發利用,需求量大.同時由于4A 分子篩特殊孔道結構,決定其優越的離子交換能力、吸附能力及作為催化劑載體的催化性能,因此在化學化工領域應用廣泛.然而, 工業上采用氫氧化鈉、硅酸鈉等化工原料合成4A分子篩成本高且工藝復雜.經研究,煤矸石主要成分為煤炭、硅以及鋁鐵金屬元素的氧化物,經過一定處理,能夠滿足合成4A分子篩的需要,如能找到合適條件以煤矸石為原料合成4A分子篩既能實現工業廢礦資源化利用,又能產出高價產品,將產生較大工業價值[2-8].

1 合成原料及工藝流程

1.1 合成原料和儀器

煤矸石(α-石英約50%、煤炭約20%、三氧化二鋁5%、三氧化二鐵10%、其他礦物約15%),Na2CO3(天津市化學試劑三廠 分析純).

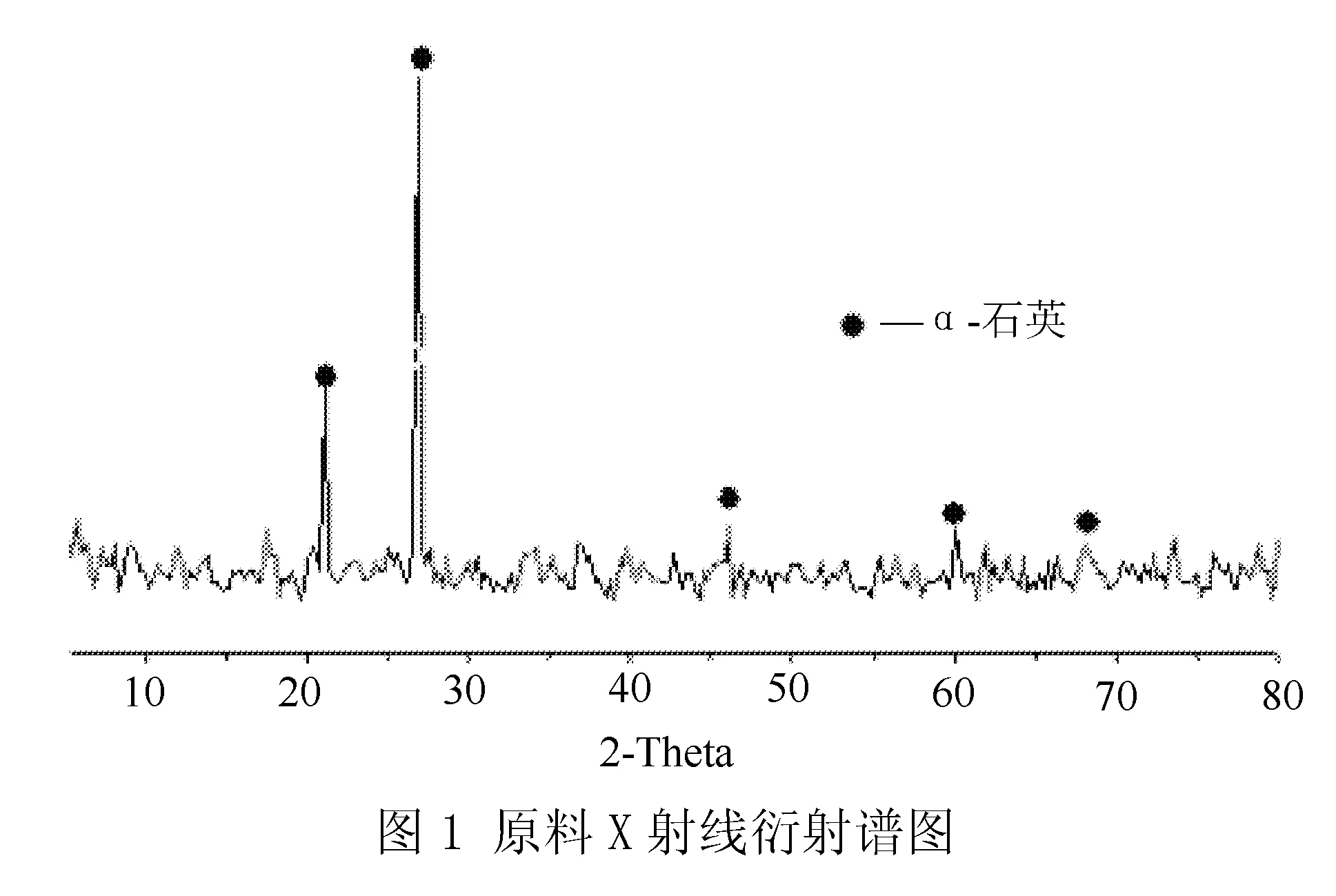

原料成分分析:煤矸石原料的X射線衍射譜圖見圖1,對其中主要的峰形進行解析可知其成分主要是α-石英.

儀器:SEM(JSM-6700F場發射掃描電鏡)、XRD(D8 Advance,Cu Kɑ1,Bruker AXS公司)、白度計(WSD-III型).

1.2 工藝流程

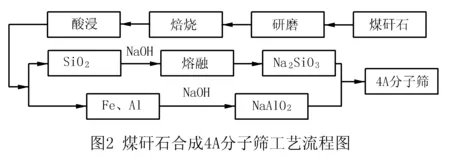

將煤矸石研磨成100~300目的粉料,高溫煅燒除掉有機碳及其他雜質,然后用鹽酸浸泡除掉鐵、鋁、鎂等溶于酸的雜質,得到較純凈的SiO2后加入NaOH或Na2CO3固體粉末混合均勻后,高溫熔融反應成為含硅活性產物Na2SiO3,提取酸浸液中鋁物種與Na2SiO3攪拌反應成膠,高溫晶化,最后過濾、洗滌、干燥,即得出4A分子篩成品.具體工藝流程見圖2.

2 合成工藝條件

2.1 焙燒溫度

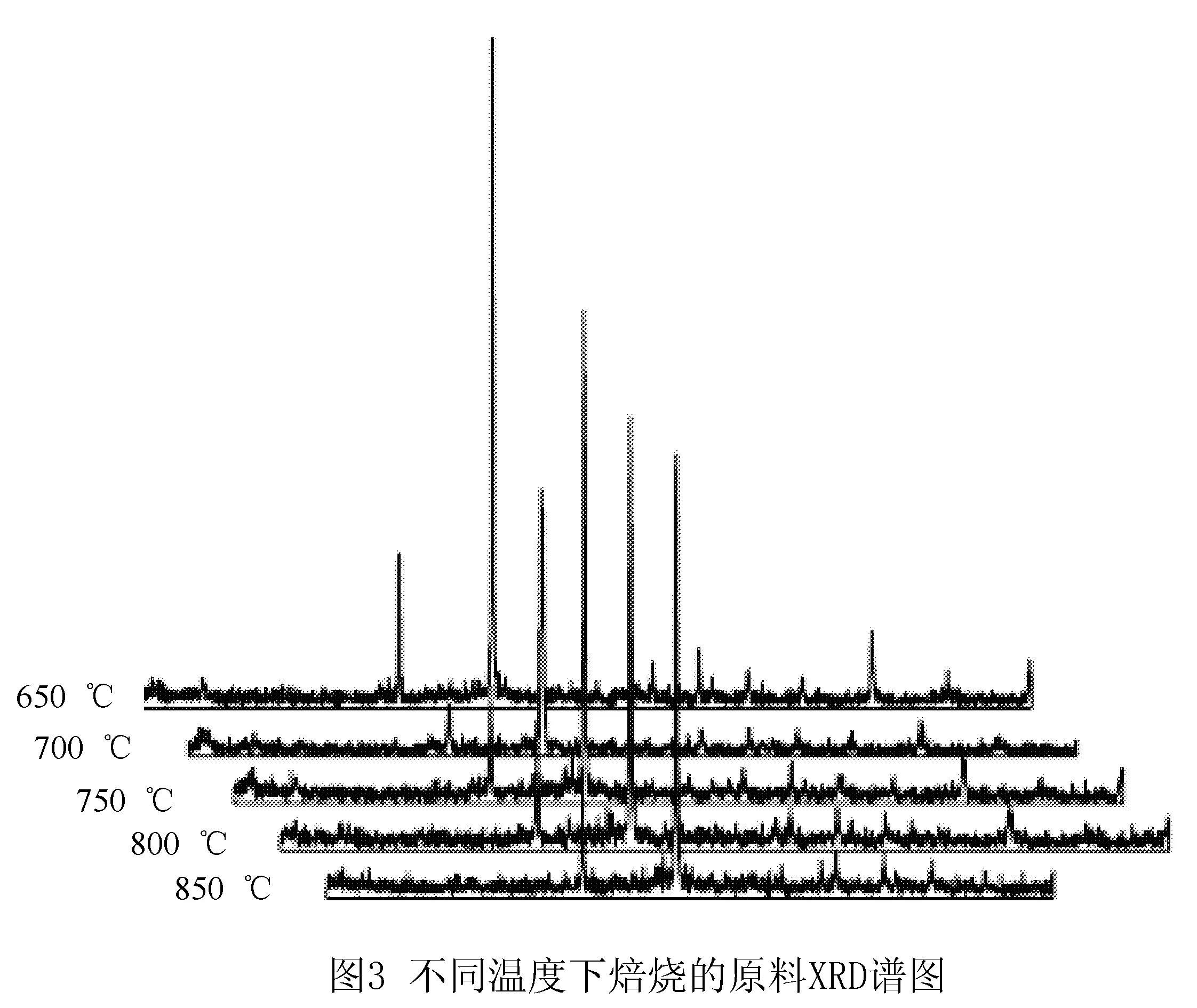

煤矸石作為合成4A分子篩的原料,在利用之前要先進行焙燒.一方面,因為工業上對4A分子篩的白度有要求,高溫焙燒可以除去原料中的炭,增加合成產品的白度;另一方面高溫焙燒能夠使原料中的高嶺石分解為無定形偏高嶺石,提高原料的活性及利用率.煤矸石中炭的三種不同形式各自對應的氧化燃點分別為有機物460~490 ℃、元素碳620~700 ℃及石墨800~840 ℃,高嶺石結構的徹底破壞發生在550 ℃,在980 ℃左右分解產物又會形成新的物相尖晶石[7].結合本實驗所用的原料特性,考察焙燒溫度在650~850 ℃,在空氣氛下焙燒6 h后做XRD檢測,譜圖如圖3所示.

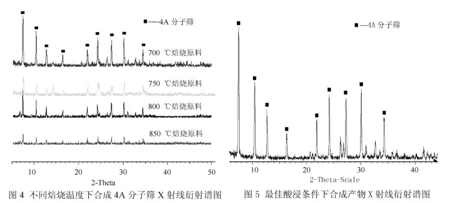

從譜圖中可以看出,700 ℃焙燒后的原料中石英的峰最低,原料活化最好.將不同溫度下焙燒的原料除雜后,在同樣的堿熔條件及晶化條件下反應合成分子篩,產物XRD譜圖如圖4(見102頁)所示.由譜圖可以看出,隨著原料焙燒溫度的升高,最終合成出來的分子篩結晶度降低,700 ℃下焙燒原料合成的4A分子篩結晶度要高于750 ℃、800 ℃、850 ℃三組.

2.2 酸浸條件

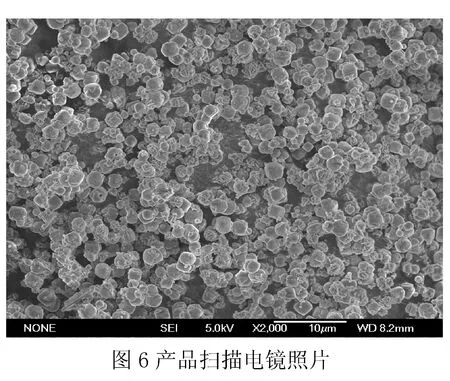

煤矸石中除主要成分硅鋁礦外還含有其他金屬離子,如鐵、鎂、鈣等,這些離子的存在不僅影響產品的白度,還會影響產品作為洗滌助劑的性質,所以原料的除雜也是關鍵部分.實驗選取了不同鹽酸濃度(2 mol/L、3 mol/L、4 mol/L)、酸浸時間(4 h、6 h、8 h)、浸取溫度(70 ℃、80 ℃、90 ℃)作為因素進行正交實驗,對雜質離子浸出量進行考察,實驗結果表明除雜及合成4A分子篩的最佳條件為鹽酸濃度4 mol/L、酸浸時間8 h、浸取溫度70 ℃,圖5(見102頁)為最佳酸浸條件下所制備產品的XRD粉末衍射譜圖.經比較,該譜圖特征峰與4A分子篩完全符合,說明制取產品為標準的4A分子篩,并且沒有晶態雜質峰的存在,表明樣品具有很高的純度.圖6(見102頁)為最優酸浸條件制得產物的掃描電鏡照片,由圖6可見,分子篩呈立方體結構,排列整齊,顆粒均勻,粒徑約為2~3 μm.

2.3 堿熔條件

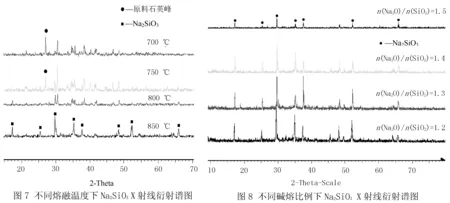

原料焙燒后XRD譜圖顯示主要的晶相為α-石英,由于α-石英的惰性,本實驗采用固體堿高溫熔融活化方法將其轉變為硅酸鹽.將固體Na2CO3粉末與酸處理原料按一定比例混合均勻后,經高溫熔融活化石英得到含硅的活性產物Na2SiO3.實驗結果表明,熔融反應受溫度及Na2O和SiO2質量比影響較大,溫度過低反應不完全,溫度過高會出現結塊現象,不利于下一步處理,即工業上的“結窯”.熔融溫度在700~900 ℃之間、n(Na2O)/n(SiO2)=1.1時熔融產物XRD譜圖見圖7.熔融實驗結果顯示,熔融反應溫度在700~800 ℃時,反應不完全,原料得不到充分活化,熔融反應后還有原料石英特征峰出現,而在900 ℃時“結窯”現象嚴重.通過實驗得到最佳熔融反應溫度為850 ℃.

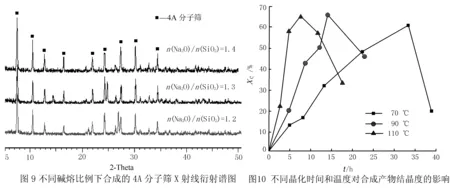

另外考察n(Na2O)/n(SiO2)為1.0,1.1,1.2,1.3,1.4,1.5,1.6,1.7,1.8,1.9,2.0時對合成分子篩的影響,將堿熔劑與酸處理原料按上述比例混合后在850 ℃熔融反應3 h.實驗結果顯示,堿熔比例在1.6~2.0時“結窯”現象嚴重,堿熔比例在1.0~1.4時對反應產物做XRD檢測,XRD譜圖見圖8(見102頁).從譜圖上可以看出,堿熔比例在1.2~1.4時Na2SiO3結晶度較高,且易于進行下一步處理,所以得到最佳堿熔比例為1.2~1.4.在最佳堿熔條件下合成4A分子篩見圖9.

2.4 晶化溫度和時間

本實驗考察了晶化溫度和晶化時間之間的關系.晶化過程中隨著晶化溫度的升高,晶化時間逐漸縮短,但溫度過高時,產物很容易轉晶生成羥基方納石,實驗證明當晶化溫度為120 ℃、晶化時間為2~3 h時就轉晶生成方納石.若溫度過低,則反應時間會變長,如晶化溫度在70~100 ℃時,晶化時間延長至3~30 h.實驗證明(見圖10),晶化溫度90~110 ℃、晶化時間2~4 h為最佳.

3 產物性能測試

綜合考慮合成分子篩過程中諸影響因素,選取氯化焙燒和鹽酸浸取的酸處理方案,選取Na2CO3和NaOH堿煮的堿處理方案,矸石利用率38.9%,4A沸石收率88.9%,產物結晶度85%.經WSD-III型白度計檢測分子篩白度為94,按照國家標準QB/T1768-2003測定分子篩鈣離子交換能力為300 mgCaCO3/g,符合≥285 mgCaCO3/g的標準.灼燒失量20%,符合≤22%的標準.

4 結論

本文選取α-石英基煤矸石作為原料,采用氯化焙燒、酸浸取鋁、堿煮或熔融法提取硅經水熱合成得到4A分子篩,并通過實驗篩選出最佳實驗條件:700 ℃焙燒活化原料、70 ℃酸浸取、850 ℃熔融、 90~110 ℃晶化.在此條件下,能夠制出結晶型規則完整、性能優越的4A分子篩.