鋼混組合梁標準化制造技術

徐 亮

(中鐵寶橋集團有限公司,陜西 寶雞 721006)

1 概述

橋梁鋼結構標準化施工的發展是未來交通建設領域的發展方向。隨著橋梁施工技術的發展和制造裝備水平的提高,橋梁的施工方法、施工質量和施工周期等得到明顯提升。新的施工方法推動了行業施工水平的提高,也將帶動相關企業的轉型升級[1]。

鋼混組合梁橋充分發揮了鋼結構和混凝土的力學性能和施工特點,將逐步成為新型鋼橋梁的一類代表。本文依托國內某高速公路鋼混組合梁橋工程展開研究工作。

2 工程概況

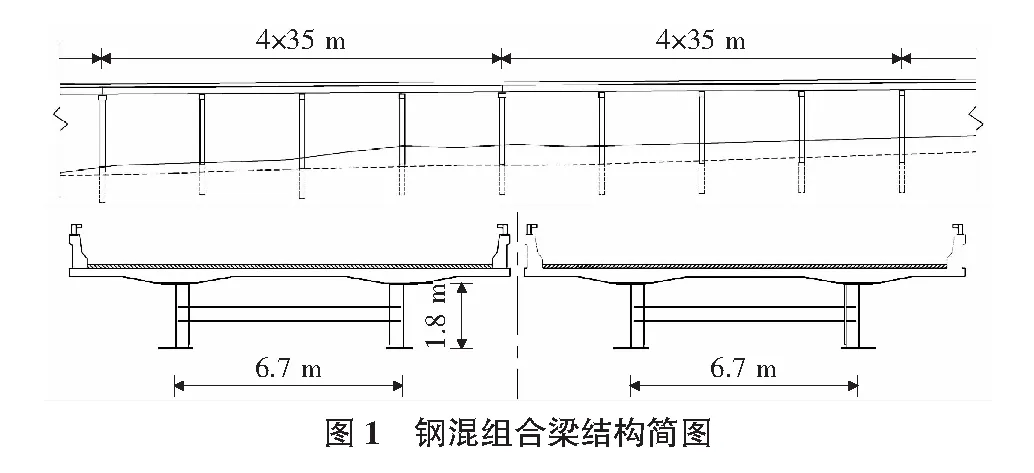

國內某高速公路路線全長50.05 km,其中32 km為沿河峽谷無人區,全線橋隧比例高達91.5%。全線控制性工程采用鋼混組合梁橋梁形式,橋梁主要布設于里程K13+685~K19+735,全橋共計252孔35 m跨和2孔28 m跨連續鋼混組合梁橋。鋼混組合梁主要由兩個工型直腹板鋼板梁及橫梁構成,預制混凝土行車道板與鋼板梁通過集束式焊釘連接。主橋鋼結構材質為Q345qDNH,總重約24 595.3 t。

鋼混組合梁結構簡圖和結構示意圖見圖1,圖2。

3 特點分析

3.1 標準化單元結構

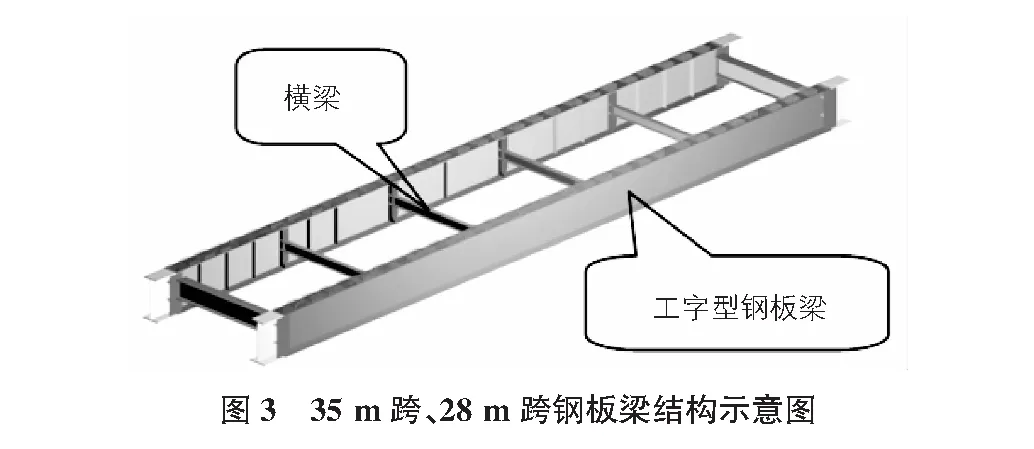

本項目鋼混組合梁橋由工字型鋼板梁、橫梁、預制混凝土道板等標準化單元結構組成。工字型鋼板梁梁高為1.8 m,上翼緣板寬度0.8 m,板厚為20 mm~44 mm。下翼緣寬度為0.96 m(中支點位置加寬至1.2 m),板厚32 mm~60 mm;兩道工字型鋼板梁中心間距6.7 m;橫梁以標準間距7.0 m設置;鋼梁上翼緣頂面布置φ24×200 cm集束式剪力釘,用于預制混凝土橋面板與鋼梁連接。若干標準化單元結構將鋼混組合梁分解并模塊化,便于加工廠和橋位現場標準化制造施工。35 m跨、28 m跨鋼板梁結構示意圖見圖3。

3.2 施工組織困難

本項目橋梁處于沿河峽谷無人區,線路里程長,現場施工場地狹窄,水文地質等條件復雜,環保要求高,項目施工組織難度較大。施工組織可采用標準化施工作業模式,即鋼混組合梁鋼板梁在工廠制造、現場拼裝架設,大量減少現場作業,確保橋梁施工,對周邊環境的影響也可降到最低。

4 標準化制造技術

鋼混組合梁橋具有工廠化、標準化作業等施工特點。鋼混組合梁由若干標準化單元結構組成,可采用“工廠預制+現場施工”的鋼橋梁標準化制造技術,即鋼梁單元結構在工廠標準化制造,在現場完成鋼梁總拼和架設等標準化作業。

4.1 施工部署

根據本項目鋼混組合梁橋梁地理位置、工程和結構特點,為保證產品質量和工期要求,鋼板梁可在專業鋼梁鋼結構公司加工制作,公路運輸至橋位施工現場拼裝成吊裝節段,采用架橋機架設就位。

4.2 制造安裝技術

鋼混組合梁鋼梁制造采用“鋼板→桿件(單片鋼板梁)→現場拼裝(吊裝節段)→橋位連接”的施工組織模式。即車間生產零件及桿件,在橋位拼裝現場進行吊裝節段制作,橋位進行架設、焊接連接的方案。

4.2.1鋼板梁制作工藝

1)制作節段劃分。

為便于鋼板梁制作和運輸,鋼板梁在工廠制作成單元,現場拼接接長后參加吊裝節段組拼;橫梁等其他構件直接制作成單元參加吊裝節段組拼。

35 m跨單片鋼板梁可劃分為長度11 m和13 m 的制造單元,重約13.9 t;28 m跨單片鋼板梁劃分為長度11 m和16.8 m的制造單元,重約13.8 t。

2)零部件下料。

鋼板經輥平及預處理后,根據零件圖紙,采用門式或數控切割機下料,根據不同的下料方法和鋼板規格預留不同的工藝量[2]。

3)鋼板梁、橫梁制作工藝。

鋼板梁、橫梁均為工型截面,主要由上下翼緣板、腹板、加勁板、橫向連接件及剪力釘等組成。制作工藝流程如下:

a.在專用工型組裝胎架上定位下翼緣板,以下翼緣板基線為基準,組裝腹板單元;

b.組裝上翼緣板,按基線組裝腹板加勁,按焊接工藝要求進行鋼板梁焊接,修整焊接變形;

c.以上翼緣板基線為基準,劃線組焊剪力釘;

d.參與整體試拼裝,試裝結束后,進行打砂涂裝。

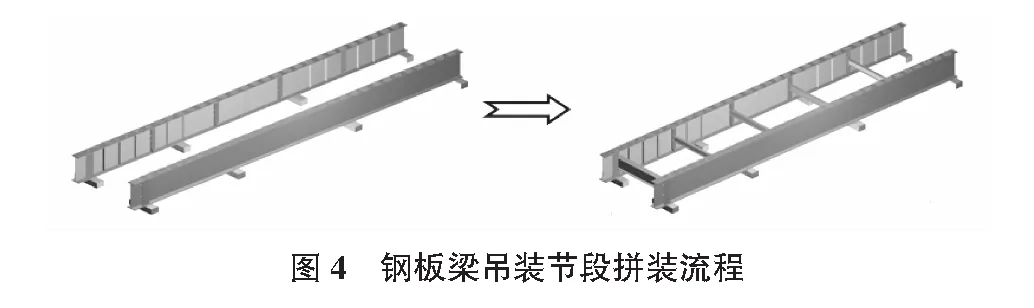

4.2.2鋼板梁節段總拼

鋼板組合梁采用架橋機逐孔節段吊裝。即將工廠制造的鋼板梁單元、橫梁等單元運抵橋位拼裝場地,在現場拼裝場地完成吊裝節段的組拼焊接工作,再由架橋機架設(見圖4)。鋼板梁節段現場組拼工藝如下:

1)將工廠制造的工型鋼板梁在接長胎架上定位。擺放長度方向相鄰的鋼板梁單元,調整制造線形、組裝間隙、焊接錯臺,檢測滿足設計要求后焊接接長。

2)以已定位的一側鋼板梁為基準,定位另一側鋼板梁,重點控制高程、橫向尺寸、縱向線性等,檢測滿足設計要求后焊接接長。

3)以兩側鋼板梁為基準,定位組裝鋼板梁間的橫梁等其他結構,檢測各項技術指標達到設計要求。

4)按照焊接工藝要求完成節段內焊接工作,形成35 m或28 m跨鋼板梁吊裝節段。

5)節段檢測合格后,運輸至存放區或直接供給架橋機架設。

4.2.3鋼混組合梁安裝

根據本項目鋼混組合梁結構特點和現場施工條件,采用架橋機安裝方案。

1)架橋機吊裝落梁。

架橋機橋位安裝調試、驗收完畢后就位。鋼梁由運梁車運輸至架橋機尾端,架橋機兩臺天車提起鋼梁,運梁車退出。兩臺天車向安裝方向同步提梁前移,鋼梁前移至安裝跨正上方時,后端對準上一節段鋼梁基準線,前端對準支座中心線,初步對位后緩慢落梁。

2)鋼梁位置調整及加固。

用全站儀對鋼梁標高及坐標進行測量,根據測量數據進行微調。檢測合格后,后端用碼板與已就位節段鋼梁臨時固定,并完成節段間焊接等工作[3]。

3)橋面板安裝就位。

預制混凝土橋面板運輸至架橋機尾端,架橋機吊裝預制混凝土橋面板逐塊依次就位,架橋機過孔后完成預制混凝土橋面板間濕接縫施工。

4.2.4橋位焊接

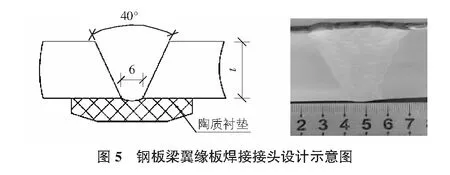

橋位焊接主要是鋼板梁間焊接和部分端橫梁焊接。鋼板梁翼緣板對接厚度達60 mm,為超厚鋼板焊接,焊接難度大。由于超厚鋼板冷裂敏感性強、焊接應力和變形控制難度大,焊接采用單面焊雙面成形工藝,焊接時背面貼陶質襯墊,氣體保護焊打底、埋弧自動焊蓋面。焊縫間隙控制在(6±2) mm,焊接時控制線能量和層間溫度,確保焊縫性能。橋位現場大量采用自動焊接技術,有效保障了焊接質量和效率。鋼板梁翼緣板焊接接頭設計示意圖見圖5。

5 標準化制造的優勢

橋梁傳統施工按梯次作業,不能實現多分項工程同步并行作業。比較橋梁傳統施工,鋼混組合梁標準化制造可將鋼梁在專業橋梁鋼結構加工制造廠預制,期間現場可進行橋梁下部結構等其他施工。待下部結構施工完畢后,將預制鋼橋梁節段或塊體運至橋位,進行吊裝、連接工作,大大縮短了施工周期。另外,工廠的作業環境和裝備配置,遠高于現場條件,更有利于保證鋼混組合梁鋼梁工廠預制結構的施工精度,確保橋位現場的施工質量。采用“工廠預制+現場施工”的鋼橋梁標準化制造模式,充分發揮了加工廠和現場的施工資源優勢,縮短了施工周期,可有效節約施工成本,經濟效益和社會效益明顯。

6 結語

鋼混組合梁標準化制造技術充分結合了工廠和現場施工的優勢和特點,比較傳統施工優勢更加明顯。在未來更加廣闊的鋼橋梁建設市場,鋼混組合梁標準化制造技術是一種應用性廣泛的先進施工技術,將有非常廣泛的應用基礎和市場需求。