單支洞雙向主洞TBM同時掘進施工附屬系統探析

張 俊 卿

(中鐵隧道股份有限公司,河南 鄭州 450001)

0 引言

近年來,隨著經濟和社會的發展,我國修建長大隧洞工程的數量越來越多,難度[1,2]也越來越大。而TBM以其安全、快速、高效、環保等特點,被廣泛應用于長大隧洞的施工中。

而在各超級隧洞工程中,為了縮短工期,TBM施工也出現了“單支洞雙向主洞TBM同時掘進”的特殊施工組織形式。即通過一條支洞及組裝洞進行TBM的組裝及掘進,其施工組織的高效性、合理性就顯得更為重要。

本文在以往施工經驗的基礎上,從TBM組裝洞布置優化、輔助配套系統和施工保障系統三個方面,對“單支洞雙向主洞TBM同時掘進”模式附屬系統進行了探討,為2臺TBM的同時快速、高效掘進奠定了基礎。

1 工程概況

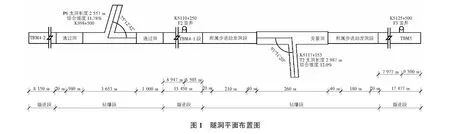

本工程為北疆供水二期工程某標段,主隧洞全長43 847 m,斷面φ7.0 m,設計縱坡1/2 583,其中鉆爆法施工洞段長2 732 m,TBM法施工洞段長41 115 m(本工程隧洞平面布置圖如圖1所示)。2臺TBM共用同一條支洞及同一個組裝洞,完成組裝、步進并始發,分別向上下游反向掘進。TBM施工過程中的材料、人員、機械設備的運輸也全部通過同一個組裝洞完成,這就對掘進施工的各個環節提出了較高的要求。

2 組裝洞布置優化

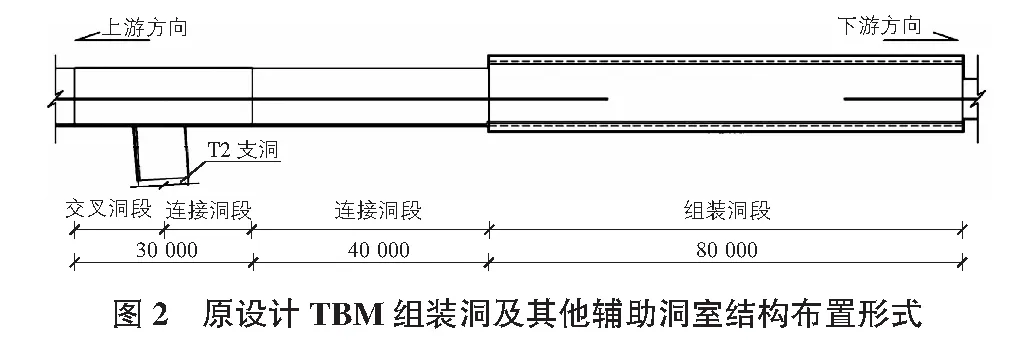

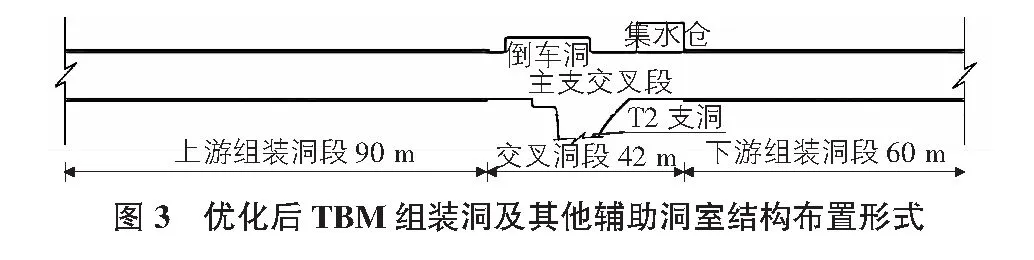

為確保TBM掘進施工期間的運輸、通風、排水等環節的高效運行,對原設計的組裝洞結構布置形式進行了優化。優化方案為:1)將組裝洞設置在主支洞交叉口處,結構及斷面形式與原設計相同,且交叉洞段與上下游組裝洞段的設計斷面相同,上下游組裝洞進行連通設計;2)交叉口處支洞段向兩側擴大為“喇叭口”形式;3)在主支洞交叉口底部設置300 m3蓄水池和倒車洞;4)TBM步進洞和始發洞維持原設計不變。原設計與優化后的組裝洞布置形式如圖2,圖3所示。

優化后達到的有利效果主要有以下兩個方面:

1)TBM組裝期間,滿足2臺TBM同時組裝;滿足主支洞交叉口轉渣塔的布置。

2)TBM掘進期間,滿足大型車輛的運輸通行、調頭及錯車需要;滿足2臺TBM快速掘進的材料及機具設備存儲需要;滿足洞內抽排水的需求。

經優化后,組裝洞各功能洞室對后期TBM掘進施工的運輸、出渣、排水等均提供了良好的保障。

3 輔助配套系統

TBM施工是以工廠化的施工系統運行的,而“單支洞雙向主洞TBM同時掘進”現場施工組織具有三個基本特點:協調性、連續性、密集性。施工系統分為直接系統與間接系統兩部分,直接系統主要為TBM掘進、支護、出渣、運輸等,間接系統主要為風、水、電等輔助系統。

3.1 出渣系統

TBM掘進就是刀盤旋轉—推進—破巖的過程,切削下來的巖石通過皮帶機倒運出去。對于“單支洞雙向主洞TBM同時掘進”施工組織模式,上、下游2臺TBM反向掘進施工,兩個方向的巖渣通過連續皮帶機匯集至主支洞交岔口處,再通過支洞皮帶機輸送至洞外。

1)TBM掘進。

掘進是TBM法施工的核心作業工序,它決定著整個工程的施工進度,這就決定了TBM法施工的全部過程均圍繞TBM設備的完好率和利用率展開,以最大限度地提升TBM的掘進時間。

2)皮帶機出渣。

出渣是將TBM掘進切削下來的巖石,通過皮帶機傳運出洞外,是TBM法施工的又一核心作業過程,是影響掘進速度的關鍵因素之一。若想保證TBM連續正常掘進,就要確保皮帶機能夠正常運輸。而“單支洞雙向主洞TBM同時掘進”的組織模式,皮帶機完好率的重要性更為突出。尤其是支洞皮帶機的正常運行,更是皮帶管理工作的重中之重。若支洞皮帶機發生故障,將會導致上、下游2臺TBM均不能正常掘進施工。為確保皮帶機的運送能力,本工程主要從皮帶機的運輸能力及維保管理兩個方面進行重點研究。

a.皮帶機運量計算。

在制定TBM皮帶機出渣方案時,對皮帶機出渣能力進行了詳細的計算,并考慮了一定的富裕度(按照每臺TBM每小時進尺5.4 m計算)。最終確定主洞皮帶運量為600 t/h,對應支洞連續皮帶運量為1 200 t/h,以滿足最大負荷條件下掘進出渣需要。

b.主支洞交岔口處皮帶機布置。

對主支洞交岔口處的皮帶機布置形式進行了專項設計,確保2臺TBM皮帶機在此處的順利交匯并從支洞向洞外轉運。

按照上述皮帶機的設計形式,既不影響施工車輛的運輸,又能確保上下游2臺TBM在最佳掘進能力狀態下的出渣施工,解決了“單支洞雙向主洞TBM同時掘進”2臺TBM掘進施工的出渣問題。

3.2 物料運輸系統

本工程采用無軌運輸+有軌運輸的綜合運輸方式,在掘進施工過程中,首先采用無軌運輸將所需機具材料及人員經支洞運送至TBM輔助洞室,再采用有軌運輸運至TBM掘進工作面。鑒于“單支洞雙向主洞TBM同時掘進”的施工模式,本工程運輸系統的關鍵在于無軌運輸與有軌運輸的快速銜接以及上下游兩側有軌運輸的協調互補。

1)無軌運輸與有軌運輸的銜接。

利用TBM組裝洞室空間提前存放鋼枕、鋼軌、錨桿、網片、拱架、供排水管等材料,確保材料存儲量可滿足TBM最高掘進進尺的施工需求,上述材料均在TBM設備保養期間一次性運抵洞內。在掘進過程中無軌運輸系統僅考慮汽車將噴射混凝土直接運輸至TBM組裝洞,卸車后二次轉裝在有軌運輸編組列車上。

上游TBM4掘進段配置一臺5 t橋式起重機和一臺200 t橋式起重機,分別承擔日常機具、材料以及大型設備的吊裝工作。下游TBM掘進段則配置一臺5 t橋式起重機和一臺60 t橋式起重機,進行各類材料、機具、設備的吊裝作業。若在起重機出現故障或其他特殊情況時,上下游可以進行臨時調配,以滿足現場施工的需要。

2)材料儲存區域的規劃。

對材料、機具、設備等存儲區域的合理規劃同樣是洞內運輸系統正常運行的關鍵環節之一。

針對“單支洞雙向主洞TBM同時掘進”的特點,在上下游TBM組裝區分別規劃掘進施工所需材料、機具、設備的存儲區域。

3)洞內有軌運輸。

日常機具材料的使用,均從各存放區域通過有軌運輸倒運至TBM設備上,上下游互不干擾,在最大程度上保證上下游材料物資高效運送。

上下游組裝洞均為雙線設置,為滿足“單支洞雙向主洞TBM同時掘進”TBM掘進施工的需要,在交叉口位置將雙軌轉為單軌并將上下游連通,上下游內燃機車可以互相調配,滿足各類情況下兩側人員、材料、設備的運輸需要。

3.3 風、水管線布置

1)通風系統。

本工程TBM4-1,TBM5在通過豎井前,采用壓入式通風,在T2支洞口設置兩套風機,通過兩套風管將新鮮風分別壓入TBM4,TBM5作業面,污風從T2支洞排出。

2)供排水系統。

為滿足兩臺TBM同時掘進,特在洞口處修建1 000 m3生產水池,以應對特殊情況下的施工需要。兩臺采用獨立供水系統,互不干擾。TBM4段為上坡掘進,順坡排水,施工段不設排水管,水通過自流至主支交叉口處的積水倉內,TBM5下坡掘進,反坡排水,水通過水泵逐級抽排至主支交叉口處的積水倉內,由支洞水倉泵站一站式抽排至洞外沉淀池,凈化合格后循環利用。

3)供電系統。

TBM供電采用2路20 kV高壓(2臺TBM各1路)、排水系統采用單路10 kV高壓、皮帶機供電采用單路10 kV高壓,各供電線路均統一懸掛在支洞進洞方向右側邊墻上,各系統分別采用專線供電,互相獨立,互不干擾。并在2臺TBM供電線路上各增加一套帶有過流保護的高壓開關柜,確保某一臺TBM高壓線路出現故障時,不會影響到另一臺TBM施工。

4 施工保障系統

4.1 人員保障

根據“單支洞雙向主洞TBM同時掘進”的施工模式,2臺 TBM掘進施工分別配置3個掘進班和1個保養班,其他配合型班組以及后勤管服人員均配置一套,為掌子面提供統一的管理和服務。這樣可以在最大限度節省勞動力資源,同時還能保證施工生產的需要。

4.2 設備保障

設備管理是項目施工組織管理的重要組成部分,加強設備的配置、使用管理,充分發揮設備的資產效益,能夠極大地降低工程成本。通過機械設備的科學使用、維修保養,提高施工質量和施工效率,為更快更好地完成工程建設奠定了基礎。自TBM掘進施工以來,TBM4設備利用率從最初的41%提升至51%,平均設備利用率達到46%,設備完好率從最初的88%提升至95%,平均完好率達到92%。TBM5設備利用率從最初的34%提升至53%,平均設備利用率達到43%,設備完好率從最初的68%提升至97%,平均設備完好率達到89%。

4.3 物資保障

為保障施工連續性,協調好各類施工物料組織同樣重要。在物資供應方面項目主要采取以下措施:

1)本工程2臺TBM來自不同廠家(中鐵裝備和鐵建重工),性能上均存在一定的差異。為了便于管理、利于施工,最大限度上統一各類支護材料及配套附屬材料的規格型號,確保現場各項工序有序開展。

2)為保證掌子面的施工生產,現場施工除噴射混凝土外,其余材料均按百米用量在組裝洞儲備。

3)項目修建了大型倉儲中心,TBM4,TBM5所用油脂油料及配件,分別存放至倉儲中心,各類材料物資均利用施工空閑期及時倒運至組裝洞內,極大的節省了倒運時間,有效的提高了現場施工效率。

4.4 通訊信息保障

完整的通訊系統,能指導現場更好地開展施工生產,有助于資源共享化、利益最大化,能使各工序銜接更加緊密。為保證2臺TBM的施工,項目主要采取了以下措施:

1)在2臺TBM設備上和支洞連續皮帶機上均安裝了高清網絡攝像頭和固定電話,并在支洞安裝了對講機中繼站,使得洞內人員可通過無線和有線兩種方式直接與洞外取得聯系。

2)建立了標準化信息中心,具有完整的視頻監控系統,并在TBM主機室內覆蓋了WIFI信號,確保洞內情況能夠實時傳輸到洞外,如遇突發狀況,保證在第一時間通知到相關人員,并能夠時刻掌握事情發展動態。

5 結論與建議

本文分析了“單支洞雙向主洞TBM同時掘進”模式下TBM施工組織形式,提出了該模式下的出渣、運輸、管線等系統的組織方案,據此得出了幾方面要點,具體如下:

1)合理設計洞內皮帶機出渣系統,特別是主支洞交叉口處的轉渣系統,要在不影響交通運輸的前提下,確保TBM在最佳掘進能力狀態下的出渣量;

2)合理設計運輸系統,尤其是從洞外到洞內無軌運輸與有軌運輸的快速銜接;

3)風水管線系統盡可能按照兩路布置,使2臺TBM的各系統獨立運行,互不干擾。

按照本工程“單支洞雙向主洞TBM同時掘進”的施工模式,自2臺TBM同時始發掘進后,累積掘進10個月、累計進尺12 000 m,平均單臺TBM每月進尺600 m,最高單月進尺達到1 000 m,施工生產能夠有序、高效地進行。

鑒于本工程為全國首例“單支洞雙向主洞TBM同時掘進”施工組織模式,尚無可供借鑒的施工經驗,也無成熟實例進行對比,因此,本工程所采用的施工組織模式還需在今后的施工過程中不斷進行統計總結,并在與今后出現的類似工程進行模式對比,以形成更為成熟的“單支洞雙向主洞TBM同時掘進”施工組織管理技術。