基于概率分析的核電傳熱管降質失效評估方法研究

陶于春, 任尚坤,彭志珍, 溫俊鴿

(1.蘇州熱工研究院有限公司 深圳分公司,深圳518124;2.南昌航空大學 無損檢測技術教育部重點實驗室,南昌330063)

研發清潔能源和發展核能是國家能源安全的重大戰略。 核安全是核電可持續發展的前提,是廣大公眾對核電技術發展的基本要求[1-3]。 核電傳熱管是核電安全的脆弱環節,對傳熱管的安全評價研究直接影響到整個核電機組的安全性[4-6]。 核電廠的重大事故多與傳熱管的泄漏、 破裂有關[7-8]。劉云[9]等開展了傳熱管脹管過渡段的超聲無損檢測技術研究,探索了常規渦流檢查技術在傳熱管的脹管過渡段存在的檢測問題[10]。

采用標準 GB/T 15260—1994 的方法,林震霞[11]等對蒸汽發生器690 合金傳熱管進行了晶間腐蝕試驗,采用沸騰硝酸溶液和沸騰硫酸-硫酸鐵溶液作為腐蝕介質,得到了晶間腐蝕速率的重要數據。 目前國內二代壓水堆核電機組的蒸汽發生器在彎管區大都設置了防振條組件,用于支撐SG 彎管區的傳熱管,抑制運行期間管束的流致振動,以保證傳熱管在壽命期內的完整性。 但是,防振條對傳熱管的完整性也存在一定的影響。 崔素文[12]等研究了防振條的振動對傳熱管損傷的影響。 研究發現,防振條自身的問題對傳熱管的安全性有較大影響。 在蒸汽發生器傳熱管二次側,橫向流動的流體存在明顯的激勵和振動,具有固有的頻率和振型,嚴重影響傳熱管的安全性,也是分析評價的關鍵因素[13-14]。 施少波等[15]利用ANSYS 有限元法對傳熱管的滾壓堵頭進行了仿真分析和評定,得到了具有一定意義的結果。

目前,對于傳熱管的降質評估研究較少見,本研究基于概率論理念,對蒸汽發生器傳熱管的安全性進行概率評估研究,期望能對核電系統的高效運行和安全生產提供借鑒。

1 核電傳熱管降質影響因素分析

引起核電站傳熱管降質的因素很多, 主要包括: 應力腐蝕、 高周疲勞、 微振磨損、 晶間腐蝕、化學腐蝕。 不同的降質機理,產生復雜多樣的破損形式。 有些降質機理對傳熱管的影響相互獨立,有些對傳熱管的影響相互聯系和相互疊加。

(1) 應力腐蝕。 應力腐蝕是應力和腐蝕物質共同作用而產生的腐蝕,比純粹的應力腐蝕破壞性更嚴重。 主要與高溫腐蝕環境、 高殘余應力和工作應力、 材料微觀結構有關。 應力腐蝕是一次側和二次側區域重要的降質因素,在管體的彎頭處、 脹管區、 凹痕處最易發生應力腐蝕。 當應力達到或接近屈服強度時,材料的腐蝕狀況會迅速惡化。

(2) 高周疲勞。 高周疲勞是在長期周期性變化載荷作用下的一種降質過程。 在U 形彎管區和管板上表面最容易發生高周疲勞損傷。

(3) 微振機械磨損。 核電機組在運行過程中,傳熱管不可避免地會發生振動,防振條和支撐板的碰撞或切向滑動是微振機械摩損的主要原因。

(4) 晶間腐蝕。 晶間腐蝕是發生在傳熱管材料表面晶粒邊界的相對均勻的腐蝕。 因為在管體壁上不可避免會積聚腐蝕物,導致管壁均勻減薄,從而應力增加加速生成裂紋,導致爆管。

(5) 化學腐蝕。 化學腐蝕是由于在二次側水化學處理中,存在一些腐蝕性的化合物產生的。 化學腐蝕的表現是傳熱管外壁均勻減薄,最終加速生成裂紋,導致爆管。

2 基于Bayes分析的傳熱管降質失效的概率評估方法

2.1 傳熱管降質失效概率評估模型

2.1.1 先驗分布和樣本信息的確定

設A3表示失效堵管事件,P(A3)表示失效堵管事件的概率; A2表示降質達到預警臨界值的事件,P(A2)表示預警管子事件的概率; A1表示傳熱管處于正常事件,P(A1)表示傳熱管處于正常事件的概率。 根據概率理論,由 A1、 A2、 A3基本事件組成完備的樣本空間,Ω={A1,A2,A3},P(A1)+P(A2)+P(A3)=1。

在失效概率評估中,確定 P(A3)、 P(A2)、 P(A1)的先驗分布通常有兩種方式: ①歷史檢測數據法,P(A3)、 P(A2)、 P(A1)先驗分布可基于歷史記載的數據通過分析可獲得; ②專家主觀概率法,主觀概率并不是沒有根據的胡亂設定,是根據專家對事件的認識做出的切合實際的判斷。 雖然具有主觀性,但又是綜合各方面知識積累和實踐經驗,對客觀事物的發展規律進行推理、 綜合判斷而設定,有時比客觀數據更可靠。 可作為主觀概率先驗分布。

在實踐中,由于導致傳熱管降質的因素很多,先驗分布無論來自主觀數據或是客觀數據,都不能作為未來降質失效堵管的可靠概率,都要在新的條件下進行重新評估。 因為各個影響因素的實際情況會時常發生變化,其內部構成及分布具有不確定的變化規律,各種事件的概率分布也會隨之發生變化。 例如,核電站的滿負荷運行、 半滿負荷運行或者停機,降質因素的內部構成就不同。

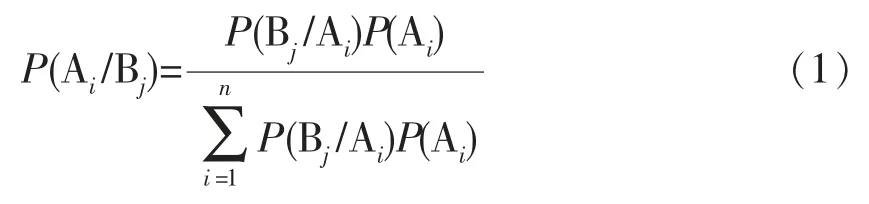

假設使事件Ai降質的因素為B,B 可以分為 j 類,表示為 Bj。 第 j 類影響因素所占的權重比例為P(Bj)。 則發生事件 Ai后,Bj影響因素的權重分布為P(Bj/Ai)。 由于通過數理分析獲得的條件概率P(Bj/Ai)要比獲得條件概率P (Ai/Bj)容易。 所以先通過數理統計獲得條件概率P(Ai/Bj),再通過Bayes公式求得P(Ai/Bj)。

2.1.2 影響因素的修正

首先討論單影響因子的修正。 根據檢測記錄和專家數據獲得P(Ai)先驗分布和樣本信息P(Bj/Ai)后,依據Bayes 定理對數據進行修正,可獲得后驗分布。 即可由Bayes 公式(1)獲得影響因素B對堵管事件評估的后驗概率。

依據修正后的后驗概率,結合影響因素各個類別的權重比例,利用全概率公式(2),便可得到考慮影響因素內部變化修正后的發生概率。

對于多影響因子的修正,可依次對每一項因素進行類似操作,對每一項影響因素逐一修正。當有多個影響因素需對概率進行修正時,假設各個影響因素是獨立的,概率計算步驟如下。

第一步: 根據歷史檢測數據或專家數據,確定先驗分布P(Ai)。 如可根據降質損傷程度確定P(A1)、 P(A2)、 P(A3)的權重值。

第二步: 對確定的影響因素進行分類,如影響因素 B、 C、 D 等。

第三步: 確定每種影響因素的特征、 每種影響因素的級別,以及不同級別所占的權重比例。如影響因素 B 類可分為 B1、 B2、 B3,即是影響嚴重、 影響中等、 影響輕微三個級別。 如可設定所占權重比例為P(B1)=0.4、 P(B2)=0.3、 P(B3)=0.3 等。P(B1)+P(B2)+P(B3)=1。

第四步: 根據以往記錄的檢測數據進行數理分析,得到某影響因素 (例如B) 下的樣本信息P(Bj/Ai)。

第五步: 采用Bayes 公式計算影響因素B 的后驗概率P(Ai/Bj)。

第六步: 采用全概率公式計算影響因素B的修正概率。

第七步: 以影響因素B 的修正概率值為基礎,進而依次計算其它影響因素的修正概率。

2.2 案例分析

應用提出的概率論模型計算傳熱管降質失效概率問題的案例分析如下。 在現實實踐中,通過對導致傳熱管降質的各影響因素分析,設影響因素可歸結為兩種,一是應力腐蝕因素B,包括晶間腐蝕和化學腐蝕,二是疲勞振動損傷因素C。 認為應力腐蝕和疲勞振動損傷是兩個獨立損傷事件。 以下首先分析應力腐蝕產生的管體失效分布狀況。

將傳熱管降質事件設為A,A1表示管體處于正常事件,P(A1)表示管體處于正常事件的概率;A2表示降質達到預警臨界值事件,P(A2)表示預警管體事件的概率; A3表示失效需堵管事件,P(A3)表示失效需堵管事件的概率。 則P(A1)+P(A2)+P(A3)=1。

步驟一: 根據歷史數據統計或專家給出的主觀數據,確定概率先驗分布。 如記錄的100 000 個檢測傳熱管中,有10 個失效管,50 個預警管,其余為正常管,則可得到P(A1)=0.999 4, P(A2)=0.000 5,P(A3)=0.000 1。

步驟二: 根據歷史數據統計或專家給出的主觀數據,確定影響因素B 的權重值P(B)。 影響因素應力腐蝕B 和疲勞振動損傷C 的取值及表示含義和構成比例見表1。 根據應力腐蝕的程度和疲勞振動損傷的程度對影響因素所處狀態的權重進行賦值。 P(B1)=0.4,P(B2)=0.3,P(B3)=0.3。 說明在歷史檢測的傳熱管中,有40%處于嚴重腐蝕狀態、 有30%處于一般腐蝕狀態、 有30%處于輕微腐蝕狀態。 如果核電運行狀態和環境有所變化,應對表1 權重分布狀況進行調整。

表1 傳熱管降質失效影響因素的分布狀態、 權重取值及表示的含義

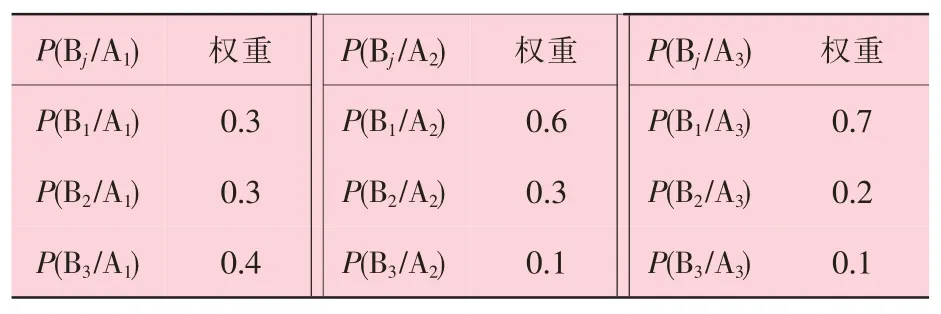

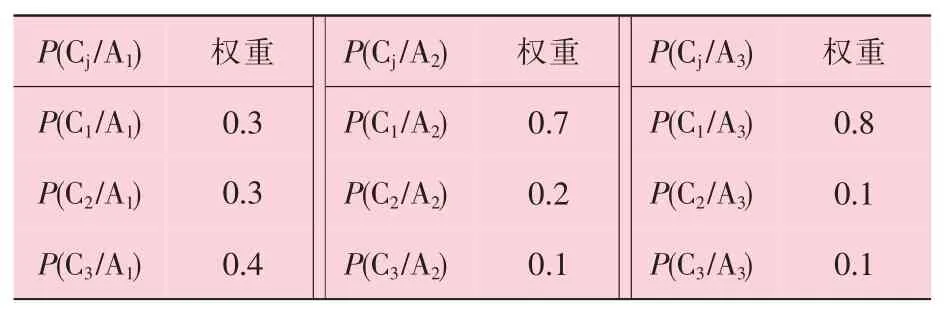

步驟三: 根據歷史檢測數據的統計,或專家數據進行抽樣。 通過數理統計,得到傳熱管三種狀態事件發生時,關于影響因素分布的權重信息P(Bj/Ai),見表2 和表 3。 表2 表示應力腐蝕產生的樣本信息P(Bj/Ai)分布,表3 表示振動疲勞磨損產生的樣本信息P(Cj/Ai)分布。

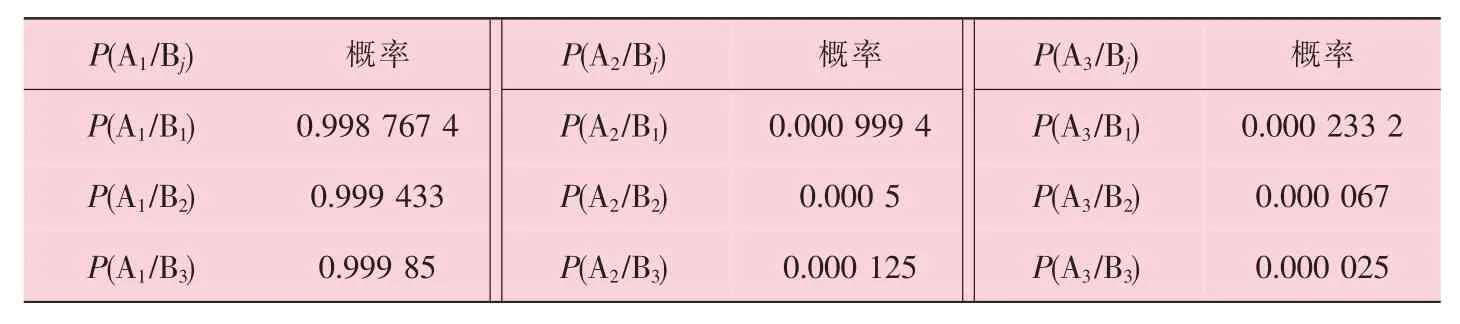

步驟四: 采用 Bayes 公式(1)計算影響因素 B 和C 的后驗概率P(A/B)和P(A/C),結果見表 4 和表 5。設P(A1)=0.999 4,P(A2)=0.000 5,P(A3)=0.000 1。

表2 應力腐蝕影響因素下的樣本信息及其權重

表3 疲勞振動損傷影響因素下的樣本信息及其權重

表4 應力腐蝕影響因素的后驗概率分布

表5 疲勞振動損傷影響因素的后驗概率分布

步驟五: 采用全概率公式(2)計算影響因素B的修正概率。 可得P(A1)B=0.999 29、 P(A2)B=0.000 59、P(A3)B=0.000 12。 即得到了經過影響因素B 修正之后的概率。

如果應力腐蝕嚴重,權重值修改為P(B1)=1、P(B2)=0、 P(B3)=0,經過影響因素B 修正之后的概率為 P(A1)B=0.998 7674、P(A2)B=0.000 999 4、 P(A3)B=0.000 233 2。 可見失效需堵管概率上升為1.94 倍(0.000 233 2/0.000 12=1.94),預警率上升為 1.7 倍。

如果應力腐蝕為輕微,權重值可修改為P(B1)=0、 P(B2)=0、 P(B3)=1,經過影響因素 B 修正之后的概率變為P(A1)B=0.999 85、 P(A2)B=0.000 125、P(A3)B=0.000 025。 失效需堵管率降低為0.21 倍(0.000 025/0.000 12=0.21),預警率降低為 0.21倍。 可見,腐蝕狀態和疲勞損傷狀況改變,失效堵管率會明顯發生變化。

可見,由于應力腐蝕因素的影響,腐蝕嚴重和腐蝕輕微情況相比,管子的失效概率改變量將達到 9.24 倍 (1.94/0.21=9.24)。 即是如果上個檢測周期系統是在輕微腐蝕的狀態下運行,檢測時管子的失效概率為η; 如果當前檢測周期系統是在嚴重腐蝕的狀態下運行,管子的失效概率將可達到9.6η。

步驟六: 以 P(A)B為基礎,采用 Bayes 公式(1),計算影響因素C 的后驗概率。 其后驗概率P(A1/C)見表5。

步驟七: 采用全概率公式(2)計算影響因素C的修正概率。 可得到P(A1)BC=0.999 17、 P(A2)BC=0.000 684、 P(A3)BC=0.000 146。 又得到了經過影響C 因素修正之后的概率。 即可得到經過影響因素B 和C 修正之后的概率。

如果疲勞損傷嚴重,權重值修改為P(C1)=1、P(C2)=0、 P(C3)=0,可得到P(A1)BC=0.998 305、 P(A2)BC=0.001 375、P(A3)BC=0.000 32。 可見,如果疲勞損傷嚴重,失效需堵管率將上升為2.13 倍 (0.000 32/0.000 15=2.13),預警率上升為 1.93 倍。

如果疲勞損傷為輕微,權重值修改為P(C1)=0、P(C2)=0、 P(C3)=1,可得到 P(A1)BC=0.999 826、 P(A2)BC=0.000 15、 P(A3)BC=0.000 03。 可見,如果疲勞損傷輕微,失效需堵管率將降低為0.2 倍 (0.000 03/0.000 146=0.2),預警率降低為 0.21 倍。

可見,由于疲勞損傷因素的影響,疲勞嚴重和疲勞輕微,將導致管子的失效概率改變達到2.13/0.2=10.65 倍。 同時考慮應力腐蝕因素和疲勞損傷因素的共同影響,管子所處環境降質嚴重和降質輕微的不同,將導致管子的失效概率差值達到 9.246×10.65=98.4 倍。

3 結束語

本研究基于全概率概念和Bayes 理論,分析建立了核電傳熱管降質失效概率的評估方法。Bayes 公式和全概率概念相結合,解決了多個影響因素作用的復雜問題,Bayes 公式主要起到標定作用,全概率公式解決具體管子失效的概率問題,簡化了計算方法。 該模型可以針對多個具體的降質因素進行逐一修正,該方法的特點是更靈活和方便,根據實際損傷因素和損傷程度隨時調整損傷因素權重比例,可得到較準確的評估結果。 對于單一影響因素,損傷嚴重和損傷輕微,將導致管子的失效概率改變大約10 倍,即是由于單一因素的影響,設管子失效的最小概率為η,則管子失效的最大概率可達到10η; 如果考慮兩種影響因素共同作用,兩種因素損傷嚴重和損傷輕微,設管子失效的最小概率為η,則管子失效的最大概率可達到100η。 可見,檢測靈敏度是可信的,可以進一步計算降質嚴重程度不同層次的概率。 該研究方法能夠針對不同的影響因素,以數理方法為手段,可明顯消除人為主觀對評估結果的不利影響,具有很強的可操作性。 下一步的工作是進行大量的試驗和數據信息的搜集,驗證并提高該評價方法的準確性,下一步減小評價誤差。