專用氣密性自動檢測裝置設計

姚艷 張成

摘 要 手動真空檢漏操作過程繁鎖,造成生產效率低、人員需求多等問題。為此,本文以真空檢漏自動化為設計目標,通過配合氦質譜檢漏儀的檢漏過程進行分析研究。設計裝置采用雙工位結構,采用專用密封裝置,使用氣缸作為執行元件,通過電磁閥、繼電器等進行電氣控制,實現被測工件自動定位、密封、檢漏等過程,進而減少操作人員數量,大幅度提高檢漏效率。

關鍵詞 真空檢漏;被測工件;自動定位

中圖分類號: TP274.4文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457.2020.02.032

被測工件是由兩種鋁制管材裝配收集氣體的零部件。為了保證被測工件在內外存在壓差的情況下不能有氣體漏出,裝配后需要對其進行真空檢漏。目前,生產中采用手動封堵A、B管件兩端抽空檢驗,因密封體積大,抽空時間長,手動密封動作簡單重復造成生產效率低。為此,研制一種真空檢漏裝置,配合氦質譜檢漏儀實現檢漏過程自動化。該裝置采用雙工位結構[1],設計專用密封部件,采用氣缸作為執行元件[2],通過電磁閥、繼電器等進行電氣控制,實現被測工件自動定位、密封、檢漏等過程,進而減少操作人員數量,降低勞動強度,大幅提高檢漏效率。故而本設計擬從減小密封動作、抽空體積、檢漏過程自動化,達到減員增效目標。

1 設計背景及方案

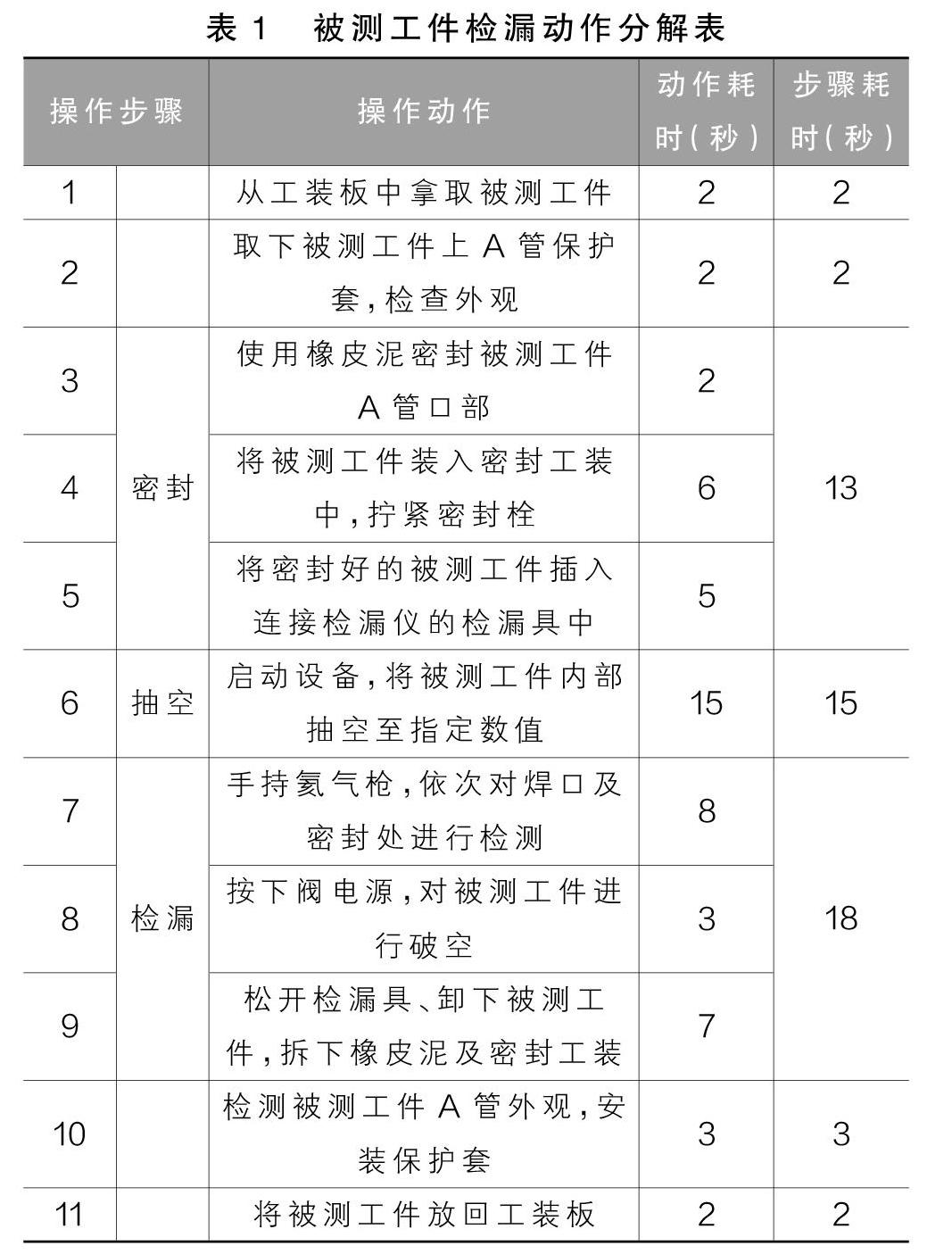

目前人工檢漏步驟及動作耗時見表1。

由表1可知,被測工件檢漏過程共計11個動作。其中密封、抽空和檢漏三個步驟用時較長,占總體的80%以上,可提升空間較大。同時,上述三個步驟均為單一、重復的動作,便于實現自動化。

1.1 密封體積設計

為了單獨對A管內腔抽空,需要設計新的密封工裝,同時還要考慮便于拆裝。圖1所示對被測工件結構分析發現,使用橡膠圈對A管外徑(φb)、B管外徑(φa)處進行環向密封,實現對A管內腔的單獨抽空。為了保證密封的可靠性,在工裝中還設計了A管的端面密封,在壓緊力的作用下,使用密封圈壓緊A管左端面,實現被測工件密封。

1.2 自動檢漏設計

檢漏過程中,需要分別對兩個檢測點(1點、2點)噴射氦氣,同時觀察檢漏儀顯示的漏率。由于兩個檢測點的相對位置固定,所以設計了固定的噴氣孔,取代人工噴氣的操作。

1.2.1 被測工件定位

若實現檢漏過程的自動化,首先需要對檢漏部位進行定位,其精度決定了密封、檢漏機構的有效運行。設計兩個支架,分別為工件定位支架和輔助支架,二者同軸度要求≤0.05mm。分別對被測工件的φc和φd兩處進行支撐。工件定位支架采用U型結構,通過定位槽對被測工件的φc處固定,防止其軸向移動。輔助支架采用夾具設計,通過氣缸1對被測工件的φd處夾緊,防止其徑向移動,實現被測工件的定位。

1.2.2 被測工件密封

放置被測工件定位后,密封裝置在氣缸2的作用下沿直線滑軌軸向移動,可實現自動裝、拆密封裝置。為保證被測工件與密封裝置有效配合,特選用氣動浮動接頭,避免配合問題影響密封性效果。

1.2.3 自動檢漏

使用密封裝置定位密封被測工件后,噴氣孔在氣缸3的作用下移動至待檢測位置。當內腔壓力降至一定數值時,通過電磁閥控制氦氣的實時通止達到自動檢測目標。

1.3 電氣設計

采用PLC可編程控制器作為控制單元,通過繼電器驅動電磁閥實現氣缸動作控制,具有控制靈活、經濟性好的優點。

氣動管路主要是對定位、密封以及噴氦氣機構的氣缸及電磁閥的管路連接。電磁閥均采用三位五通式,可對推進氣缸的伸縮、停止進行單獨控制。同時,管路氣壓通過節流閥控制,保證持續、穩定的輸出。

2 設計研究成效

方案確定后,通過CAD和3D仿真軟件對機械部分進行了詳細的圖紙設計,依據設計圖紙進行機械加工。完成后,對主要零部件進行檢測后總裝,達到設計要求。

根據方案確定的氣動線路圖,進行了連接,在連接后對繼電器、電磁閥及氣缸進行了調試,動作符合設計要求。該裝置設計成雙工位結構,1名操作人員可同時完成2件被測工件檢漏操作,減少了現場人員和設備的數量需求。

3 效果驗證

自動真空檢漏裝置研制后,選取20件被測工件分別由人工和自動方式對其檢測。主要對自動裝置的功能實現和檢測精度兩方面進行驗證。

由圖3可知,自動檢測的漏率值均大于手動檢測且判定結論一致,說明自動檢測較手動檢測的漏率值更精確,同時對比了手動與自動檢漏耗時情況,自動檢漏單件用時減少19.4秒,生產效率顯著提高。

4 小結

本文研制的專用氣密性自動檢測裝置,成功解決了手動檢測效率低的問題:

(1)設計了新型裝置,減小抽空體積,簡化密封過程,提高生產效率。

(2)通過進行PLC編程,實現了電磁閥、繼電器的自動控制。

(3)通過試驗驗證,自動與手動檢測判定結論一致。

參考文獻

[1]吳宗澤,羅圣國,等.機械設計課程設計手冊[M].北京:高等教育出版社,2007.

[2]李新德,等.氣動元件與系統[M].北京:中國電力出版社,2015.