接頂率對充填體穩定性的影響研究①

劉 奇,歐任澤,林衛星,鄭海力

(長沙礦山研究院有限責任公司 國家金屬采礦工程技術研究中心,湖南 長沙410012)

采用充填采礦法開采的礦山一般分為兩步驟開采[1]:第一步回采礦柱,第二步回采礦房。在第二步礦房回采過程中發現,如果礦柱接頂率太低,回采時就容易導致一步已充填礦柱偏幫甚至坍塌。從理論上來說,接頂率越高充填體自立能力就越強,二步礦房回采時采場的安全性就越高。因此國內外礦山都致力于最大化提高充填接頂率,但接頂率提高必將導致充填次數增加,充填技術難度加大,而且當充填接頂率達到某一值時,其所提高的安全性能非常有限。因此,如何獲得經濟合理的充填接頂率是充填法安全高效開采的重要因素。

國內外學者對提高充填接頂率進行了大量研究[2-3],但這些研究中均未對充填體穩定性及經濟合理的充填接頂率問題進行研究。

MIDAS 是一個適用于計算機平臺的大型有限元分析軟件,在巖土、隧道、礦山開采等工程領域得到廣泛運用[4-5]。本文結合某多金屬礦山具體開采條件,利用MIDAS 軟件構建了不同充填接頂率的礦巖三維模型,通過研究礦房回采時膠結充填礦柱的受力狀況及其穩定性,來確定該礦山一步采場較合理的充填接頂率,以實現該礦山的安全、高效、經濟開采,并為今后類似礦山如何科學合理的提高接頂率提供技術指導。

1 影響充填接頂率的主要因素

1.1 導致充填體不能接頂的主要原因

為保證充填料漿能夠自流輸送,其濃度不能太高,料漿濃度一般控制在65%~78%,這將導致充填料漿中水的含量大大超過水泥水化時所需水含量,因此,充填過程中將會有很多多余的水被脫去。充填過程結束后,因充填料漿離析及充填體沉降將迫使料漿中絕大部分的水吸附在充填體外表面,當這些水以自流的方式排出采空區后,充填體總體積將變小,充填料漿沉降,充填體外表面和采場頂板之間將會出現空隙。因此,充填料漿沉降是導致充填體無法全部接頂的主要原因。

充填料漿沉降率是指充填體沉降的平均高度與充填體未脫水前的充填高度的比值。充填料漿沉降率的大小與充填體固有性質(如料漿濃度及孔隙率等)有關。查閱相關文獻,充填料漿沉降率一般為5%~20%[6]。

1.2 充填接頂率計算公式推導

充填結束后利用鉆孔觀察采空區內充填體的最終形態,發現在充填管道管口附近一片區域內充填料漿完全接頂,而從該區域到采場邊緣處,最終沉積的充填料漿形成了一定的沉積坡度,該坡度與料漿濃度、粘度等自身固有性質有關。

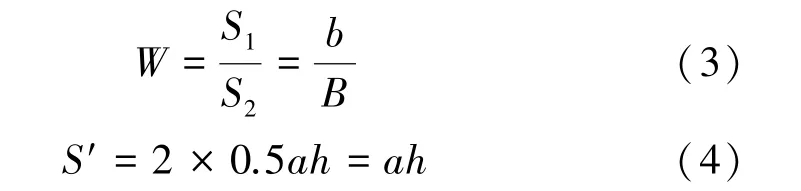

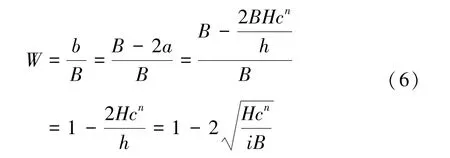

式中i 為沉積坡度;h 為最大未接頂高度,m;a 為未接頂寬度,m。

充填完畢后,采場內充填體與采場頂板接頂區域面積總和與采場頂板面積的比值,就是充填接頂率:

式中W 為充填接頂率,%;S1為接頂區域面積總和,m2;S2為采場頂板面積,m2。

根據充填料漿在采場中的最終形態情況,構建充填采礦法不同充填接頂率的三維模型,將模型中未接頂區域的曲面平面簡化處理,如圖1 所示,并將充填未接頂區域面積簡化為三角形面積,此時可以將充填接頂率從面接頂率簡化為線接頂率計算,即:

式中B 為采場寬度,m;b 為接頂寬度,m。

采場內充填體與采場頂板不接頂主要是由于充填料漿沉降引起的,采場內未接頂區域面積與充填次數呈指數關系:

式中S′為未接頂區域面積,m2;H 為采場高度或分層高度,m;c 為沉降率,%;n 為充填次數,次。

由式(1)、式(3)和式(4)可得:

由此可以計算得到:

則充填接頂率計算式為:

當充填料漿的沉降率為10%和15%、沉積坡度為0.5、1、1.5 和2 時,充填接頂率的計算結果如表1 所示。從表1 可知,隨著采場高寬比(H/B)減少,充填料漿沉降率降低或者沉積坡度增加,充填接頂率逐漸提高。當充填次數為1 時,典型的嗣后充填采場(H?B)基本上不接頂或者只有極少部分接頂;典型的上向水平分層充填采場(H?B)充填接頂率較高,一次充填基本上能保證采場充填率在50%以上,典型的上向進路充填采場(H≈B)充填接頂率較低,一次充填采場接頂率基本上都在50%以下。當充填次數為2 時,采用進路采礦法或者上向水平分層采礦法開采的礦山,充填接頂率能達到60%~90%左右,只有采用嗣后充填法開采的礦山充填接頂率不太高,只有30%~70%左右。當充填次數為3 時,這三類典型的采用填充法開采的礦山其充填接頂率基本上都在70%以上。隨著充填次數增加,不管采用何種充填法開采的礦山其充填接頂率都顯著提高,理論上只要充填次數足夠多,充填體表面與采場頂板之間可以達到近似完全接頂的狀態。但隨著充填次數增加,必然會增加充填時間及充填作業成本,影響采礦工作效率,所以在實際操作中,每個工作面的充填次數一般不超過3,此時在充填體與采場頂板之間只有部分接頂的情況下,接頂率需要多高才能保證采場的安全性,為此,本文應用MIDAS 軟件創建了接頂率50%~100%接頂的礦巖模型,模型中充填接頂率以5%的幅度逐步增加,模型共計11 個。

表1 充填接頂率計算結果表

2 不同接頂率下充填體穩定性分析模型

2.1 研究背景

某多金屬礦石品位高,但開采技術條件復雜,礦山局部礦體頂板賦存于強富水帶內,該礦山的礦體屬于復雜難采礦體。絕大部分礦體埋深在-300 m 標高以下,礦體平均厚度35 m,平均傾角36°。按照以往工程經驗,采用上向進路充填采礦法可大幅度縮小導水裂隙帶高度,從而使得礦體可以在強富水帶下安全高效開采。根據礦山礦巖賦存條件和礦山現有的開采現狀,沿礦體走向布置進路,進路長度60 m,進路的斷面規格為4 m×4 m。 通過現場礦巖取樣和室內巖石力學試驗得到礦體、圍巖和尾砂充填體的物理力學參數如表2 所示。

表2 礦體、圍巖及充填體物理力學參數表

2.2 礦體三維模型創建

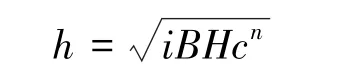

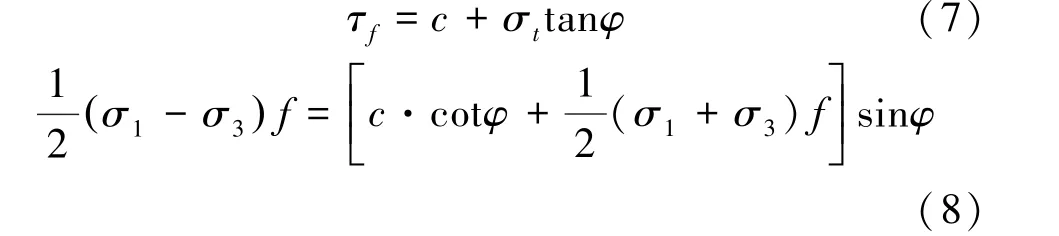

在研究影響充填接頂率主要因素的基礎上,根據充填料漿在采場中最終的沉降狀態,并將未充填區域的曲面平面近似簡化處理后構建出充填體穩定性分析模型。采用MIDAS 軟件創建礦巖及充填體模型,根據模型模擬采動范圍的5 倍距離確定模型大小[7]。本次模擬所涉及到的圍巖、礦體及充填體是彈性或塑性材料,彈、塑性材料的破壞均以剪切破壞為主,所以本文采用摩爾庫倫剪切破壞準則作為材料破壞的依據。摩爾庫倫準則的評判依據為[8]:

式中τf為剪切應力,MPa;σt為壓應力,MPa;c 為粘結力,MPa;f 為摩擦系數;φ 為內摩擦角,(°);σ1為最大主應力,MPa;σ3為最小主應力,MPa。

構建的模型如圖2 所示。以充填接頂率為75%的模型為例,模型中單元共計54 196 個,節點共計9 710 個。

圖2 三維模型圖

2.3 數值模擬結果分析

接頂率為70%時膠結充填礦柱的拉應力及壓應力云圖見圖3。11 個數值模型的分析結果見表3。

圖3 膠結充填礦柱型的拉應力及壓應力云圖

表3 不同充填接頂情況下膠結充填礦柱應力分析結果

從圖3 和表3 可以看出,二步進路回采時,隨著充填接頂率提高,膠結礦柱與采場頂板之間的相互作用力逐漸增強,膠結礦柱的最大壓應力及最大拉應力逐漸變小,膠結礦柱的最大拉應力和壓應力集中區域也在逐漸減小,礦柱及采場的安全性逐漸增強。當充填接頂率小于70%時,膠結礦柱最大拉應力集中區域較大;當充填接頂率大于70%時,膠結礦柱最大拉應力集中區域迅速變小,這說明當充填接頂率大于70%時,膠結充填礦柱對采場頂板的支撐作用迅速增大;當充填接頂率小于60%時,膠結礦柱的最大拉應力小于充填體的最大抗拉強度;當充填接頂率為50%和55%時,礦柱的最大壓力分別為3.02 和2.63,這都超過了充填體的最大抗壓強度,這說明當充填接頂率較小時,二步進路開采時一步膠結礦柱會產生局部脫落或者片幫現象,這對二步進路采場的安全性非常不利,雖然此時壓應力集中區域很小,但礦柱有可能垮塌。

2.4 礦柱安全系數計算

雖然在絕大多數模型中膠結礦柱的最大拉應力和最大壓應力都在礦柱的理論承受范圍以內,但由于尾砂膠結充填體的抗拉及抗壓強度較低,且尾砂充填料漿在充入地下采場時,由于膠凝材料水化不完全、膠凝材料流失、充填料漿沉降,這將導致尾砂膠結充填體凝固后的實際力學強度低于實驗室測定值。因此,需要采用安全系數對礦柱的安全可靠性進行重新考量。拉應力及壓應力安全系數的計算方法為[9]:

式中[στ]為礦柱抗拉強度,MPa;[σs]為礦柱抗壓強度,MPa;σs為拉應力,MPa;Fτ為抗拉安全系數;Fs為抗壓安全系數。計算結果同樣列于表3 中。

2.5 充填接頂率與拉應力及壓應力安全系數相關關系回歸分析

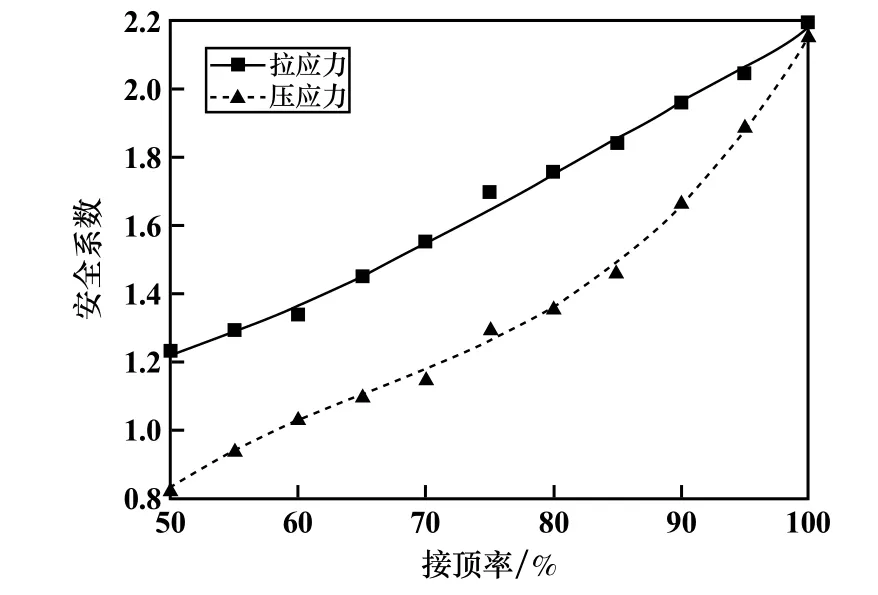

將不同充填接頂率(Wi)水平下拉應力安全系數Fτi或壓應力安全系數Fsi組成一組變量(Wi,Fτi)或(Wi,Fsi),并將其值描繪成散點圖,如圖4 所示。

圖4 充填接頂率與拉應力和壓應力安全系數擬合曲線

從圖4 可以看出,由Wi與Fτi或Fsi組成的一組變量值,大體上都圍繞某一曲線分布,這說明這兩個變量之間應該存在某種函數關系,即可以用一個回歸方程大體上表示出它們之間的相關關系。對于表3 中給定的11 組數據(W1,Fτ1),(W2,Fτ2),…,(W11,Fτ11),假設使用3 次多項式Fτ(W)=a0+a1W+a2W2+a3W3來表示Wi與Fτi的相關關系,并將表3 中的11 組計算數據帶入上面的多項式函數,使Fτ(W)盡可能接近這些已知的數據,多項式中的4 個未知數a0、a1、a2、a3可以通過求解下面的最小化問題來得到。

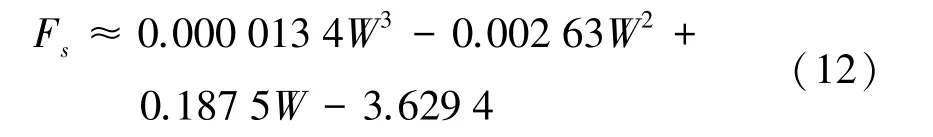

由式(10)可以得到Wi與Fsi相關關系的方程為:

同理可以得到Wi與Fsi的相關關系方程:

2.6 確定較為經濟合理的充填接頂率

某多金屬礦充填料漿沉降率13%,進路斷面規格4 m×4 m,充填料漿沉降坡度0.9,則由式(6)可以計算得到充填1 次時接頂率為24%,充填2 次時接頂率能為72.6%,充填3 次時接頂率為90.1%。由圖4 可知,充填接頂率低于55%時,壓應力安全系數小于1,即充填1 次時,二步礦房開采時將存在極大的安全隱患,由式(11)和式(12)可以計算得到充填2 次時拉應力安全系數為1.63,壓應力安全系數為1.22;充填3 次時拉應力安全系數為1.91,壓應力安全系數為1.69。查閱相關文獻,當膠結礦柱的拉應力安全系數及壓應力安全系數都不小于1.2 時就能保證二步驟礦房開采的安全性[10]。綜合比較在不同接頂情況下膠結礦柱安全系數的大小及經濟效益的分析結果,筆者認為針對該礦開采條件,當充填次數為2 次、充填接頂率達到72.6%時,充填次數少、充填成本低且能保證一步采膠結礦柱的穩定性和二步礦房開采的安全性,充填技術難度在礦山可操作范圍內,故選定為該礦較經濟合理的充填接頂率。

3 結 論

1)分析了影響充填接頂率的主要因素,研究了充填料漿在采場中的流動規律并繪制了充填料漿在采場中流動的最終形態圖,同時得出了充填次數與充填接頂率的關系方程。

2)結合某多金屬礦山的具體開采條件,運用MIDAS 有限元軟件創建了11 個不同接頂率的礦巖及充填體三維模型,并分析比較了這11 個模型的數值模擬結果,得到了接頂率與充填體拉應力及壓應力相關關系的回歸方程,同時應用抗拉及抗壓安全系數評價了不同接頂情況下膠結充填礦柱的穩定性,充填接頂率越高,其抗拉及抗壓安全系數越高,膠結礦柱就越穩定,但要提高充填接頂率,必然會相應地提高充填次數、增加充填作業成本及增大充填技術難度。

3)某多金屬礦充填時,當一步采場充填接頂率為72.6%時,膠結礦柱抗拉安全系數為1.63,抗壓安全系數為1.22,采用2 次充填,充填次數少、充填成本低,且能保證一步采和二步采采場的安全性,最終確定為該礦山較經濟合理的充填接頂率。